↑

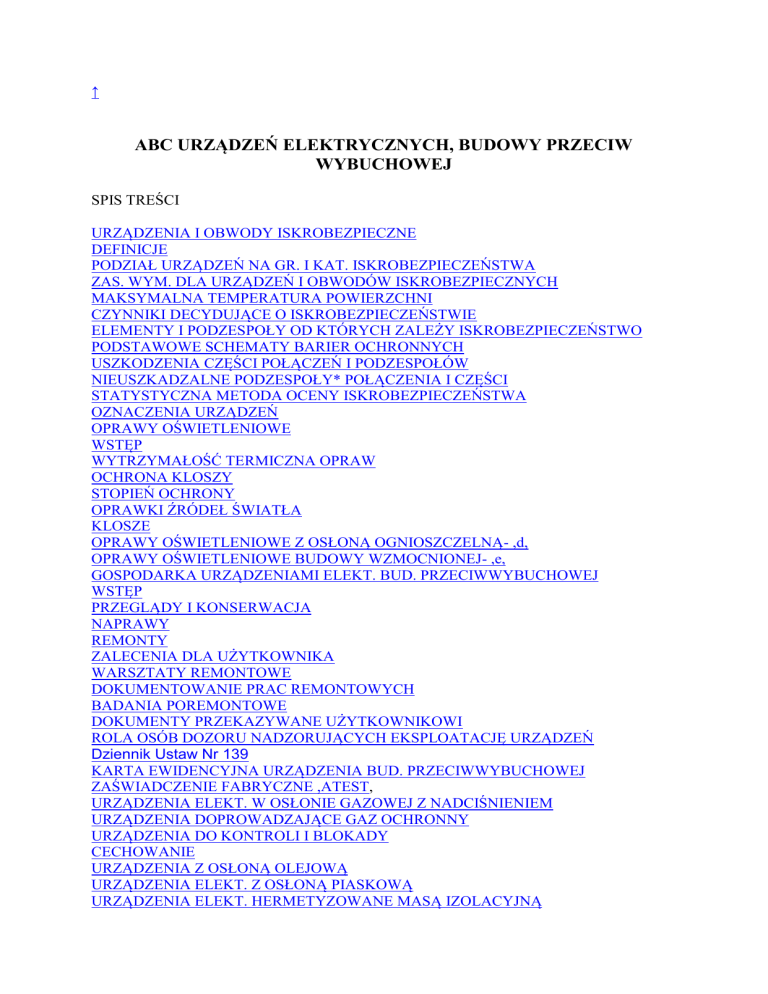

ABC URZĄDZEŃ ELEKTRYCZNYCH, BUDOWY PRZECIW

WYBUCHOWEJ

SPIS TREŚCI

URZĄDZENIA I OBWODY ISKROBEZPIECZNE

DEFINICJE

PODZIAŁ URZĄDZEŃ NA GR. I KAT. ISKROBEZPIECZEŃSTWA

ZAS. WYM. DLA URZĄDZEŃ I OBWODÓW ISKROBEZPIECZNYCH

MAKSYMALNA TEMPERATURA POWIERZCHNI

CZYNNIKI DECYDUJĄCE O ISKROBEZPIECZEŃSTWIE

ELEMENTY I PODZESPOŁY OD KTÓRYCH ZALEŻY ISKROBEZPIECZEŃSTWO

PODSTAWOWE SCHEMATY BARIER OCHRONNYCH

USZKODZENIA CZĘŚCI POŁĄCZEŃ I PODZESPOŁÓW

NIEUSZKADZALNE PODZESPOŁY* POŁĄCZENIA I CZĘŚCI

STATYSTYCZNA METODA OCENY ISKROBEZPIECZEŃSTWA

OZNACZENIA URZĄDZEŃ

OPRAWY OŚWIETLENIOWE

WSTĘP

WYTRZYMAŁOŚĆ TERMICZNA OPRAW

OCHRONA KLOSZY

STOPIEŃ OCHRONY

OPRAWKI ŹRÓDEŁ ŚWIATŁA

KLOSZE

OPRAWY OŚWIETLENIOWE Z OSŁONĄ OGNIOSZCZELNĄ- ,d,

OPRAWY OŚWIETLENIOWE BUDOWY WZMOCNIONEJ- ,e,

GOSPODARKA URZĄDZENIAMI ELEKT. BUD. PRZECIWWYBUCHOWEJ

WSTĘP

PRZEGLĄDY I KONSERWACJA

NAPRAWY

REMONTY

ZALECENIA DLA UŻYTKOWNIKA

WARSZTATY REMONTOWE

DOKUMENTOWANIE PRAC REMONTOWYCH

BADANIA POREMONTOWE

DOKUMENTY PRZEKAZYWANE UŻYTKOWNIKOWI

ROLA OSÓB DOZORU NADZORUJĄCYCH EKSPLOATACJĘ URZĄDZEŃ

Dziennik Ustaw Nr 139

KARTA EWIDENCYJNA URZĄDZENIA BUD. PRZECIWWYBUCHOWEJ

ZAŚWIADCZENIE FABRYCZNE ,ATEST,

URZĄDZENIA ELEKT. W OSŁONIE GAZOWEJ Z NADCIŚNIENIEM

URZĄDZENIA DOPROWADZAJĄCE GAZ OCHRONNY

URZĄDZENIA DO KONTROLI I BLOKADY

CECHOWANIE

URZĄDZENIA Z OSŁONĄ OLEJOWĄ

URZĄDZENIA ELEKT. Z OSŁONĄ PIASKOWĄ

URZĄDZENIA ELEKT. HERMETYZOWANE MASĄ IZOLACYJNĄ

DYREKTYWA nr 94/9/CE (ATEX 100)

ZNAKOWANIE

WYKAZ NORM ZHARMONIZOWANYCH I ICH ODPOWIEDNIKÓW

Dziennik Ustaw Nr 99

OSŁONY OGNIOSZCZELNE

OPIS

WYMAGANIA TECHNICZNE

MATERIAŁY W PRZESTRZENIACH ZAGROŻONYCH WYBUCHEM

Wstęp

Iskry mechaniczne

Iskry elektrostatyczne

Właściwości elektrostatyczne materiałów niemetalowych

Prądy błądzące

ZASADY KONSTRUKCJI URZĄDZEŃ BUDOWY WZMOCNIONEJ ORAZ METODY

BADAŃ

Wiadomości wstępne

Wymagania

MONITOROWANIE ATMOSFERY DLA BEZPIECZEŃSTWA PRACOWNIKÓW

Charakterystyki gazów wybuchowych

Granice wybuchowości gazów dla kopalni i powierzchni

Płyny eksploatacyjne stosowane na dole kopalni

PRZYRZĄDY POMIAROWE DO POMIARU METANU I PAR GAZÓW

WYBUCHOWYCH

Metanomierz interferencyjny

Metanomierze katalityczne

Signal-2

Charakterystyka metanomierzy VM-1p; VM-1z; M-1c; M-1ca

Urządzenia i obwody iskrobezpieczne

Automatyzacja procesów produkcyjnych w przemyśle węglowym, chemii, petrochemii

powoduje stały rozwój szerokiego asortymentu urządzeń elektrycznych z dziedziny łączności,

pomiarów sterowania, automatyzacji itp. Ze względu na specyficzne warunki pracy

urządzenia te muszą spełniać, oprócz stawianych im wymagań eksploatacyjnych, szereg

innych wymagań dotyczących bezpieczeństwa. Zastosowanie urządzeń elektrycznych w

pomieszczeniach gdzie istnieje możliwość powstania mieszanin wybuchowych, wymaga

stworzenia odpowiednich warunków zapewniających maksymalne bezpieczeństwo pracy.

Zależnie od stopnia za pomieszczeń, stosuje się różne rodzaje urządzeń w wykonaniu przeciw

wybuchowym. Do jednych z najbardziej znanych i najczęściej stosowanych należą urządzenia

i obwody iskrobezpieczne.

Definicje i określenia dotyczące iskrobezpieczeństwa

Obwód elektryczny iskrobezpieczny — obwód elektryczny, w którym iskrzenie lub

nagrzewanie nie może spowodować zapalenia mieszaniny wybuchowej , zarówno w stanie

normalnej pracy jak i w stanie awaryjnym.

Urządzenie iskrobezpieczne — urządzenie elektryczne, którego wewnętrzne i zewnętrzne

obwody są iskrobezpieczne.

Urządzenie częściowo iskrobezpieczne — urządzenie elektryczne zawierające obwody

iskrobezpieczne i nieiskrobezpieczne.

System iskrobezpieczny — zespół połączonych ze sobą urządzeń, które może równocześnie

składać się z urządzeń iskrobezpiecznych , urządzeń związanych oraz kabli łączących, w

których obwody systemu mogące znajdować się w atmosferze wybuchowej są obwodami

iskrobezpiecznymi.

Wyjściowe obwody iskrobezpieczne powinny być między sobą separowane galwanicznie. W

razie braku separacji należy zbadać na ich iskrobezpieczeństwo wzajemny wpływ obwodów,

w stanie normalnym i stanach awaryjnych.

Urządzenie związane ( stowarzyszone) — urządzenie elektryczne, które zawiera zarówno

obwody iskrobezpieczne jak i obwody nieiskrobezpieczne oraz jest skonstruowane tak, że

obwody nieiskrobezpieczne nie mogą wpływać ujemnie na obwody iskrobezpieczne.

Zewnętrzny obwód iskrobezpieczny — jest to obwód elektryczny wychodzący na zewnątrz

urządzenia.

Minimalny prąd zapalający — prąd wywołujący zapalenie mieszaniny wybuchowej

(probierczej) na iskierniku z prawdopodobieństwem 10-3(Jzap)

Minimalne napięcie zapalające — napięcie wywołujące zapalenie mieszaniny wybuchowej

(probierczej) na iskierniku w obwodzie pojemnościowym z prawdopodobieństwem 10-3(Uzap)

Współczynnik iskrobezpieczeństwa — jest to stosunek minimalnego prądu lub napięcia

zapalającego do prądu lub napięcia bezpiecznego.

Podział Urządzeń na Grupy i Kategorie Iskrobezpieczeństwa

Urządzenia elektryczne dla przestrzeni zagrożonych wybuchem dzieli się następująco:

- grupa I — urządzenia elektryczne dla kopalń metanowych

- grupa II -- urządzenia elektryczne w przestrzeniach zagrożonych wybuchem, innych niż w

kopalniach metanowych.

Urządzenia iskrobezpieczne ,i, grupy II podzielono na podgrupy II A, II B, II C na podstawie

minimalnych prądów zapalających (MIC) do prądu zapalającego metan.

Granice wynoszą:

Podgrupa A — stosunek MIC> 0,8

Podgrupa B — stosunek MIC między 0,45 a 0,8

Podgrupa C - stosunek MIC < 0,45

Urządzenia i obwody iskrobezpieczne podgrupy IIB spełniają wymagania dla podgrupy IIA

urządzenia podgrupy IIC spełniają wymagania dla podgrup IIA i IIB.

Zgodnie z normą PN — 84/E —08107 obwody iskrobezpieczne dzielą się na trzy kategorie

,ia,, ,ib,, ,ic,

Różnice pomiędzy poszczególnymi kategoriami występują tytko w startach pracy awaryjnej.

Wymagania dla poszczególnych kategorii zestawiono w tablicy nr 1

Uwaga:

Iskrobezppieczne obwody każdej kategorii ,ia,, ,ib,, ,ic, powinny mieć współczynnik

iskrobezpieczeństwa nie m niż 1,5.

W normy europejskiej EN — 50020 obwody iskrobezpieczne dzieli się na dwie kategorie ,ia,,

,ib,

Kategoria ,ia, -jest to kategoria gdzie obwody iskrobezpieczne urządzeń elektrycznych

kategorii ,ia, powinny być niezdolne do zapalenia mieszaniny wybuchowej:

1). w stanie normalnej pracy i przy wystąpieniu tych uszkodzeń niezliczanych, które

stwarzają najbardziej niekorzystne warunki przy współczynniku iskrobezpieczeństwa 1,5;

2). w stanie normalnej pracy i przy wystąpieniu jednego uszkodzenia zliczanego oraz tych

uszkodzeń niezliczanych, które stwarzają najbardziej niekorzystne warunki przy

współczynniku iskrobezpieczeństwa 1,5

3). w stanie normalnej pracy i przy wystąpieniu dwóch uszkodzeń zliczanych oraz tych

uszkodzeń niezliczanych, które stwarzają najbardziej niekorzystne warunki przy

współczynniku iskrobezpieczeństwa 1,0.

Kategoria ,ib, - jest to kategoria gdzie obwody urządzeń elektrycznych kategorii ,ib, powinny

być niezdolne do wywołania zapłonu:

1). w stanie normalnym i przy wystąpieniu tych uszkodzeń niezliczanych. które stwarzają

najbardziej niekorzystne warunki przy współczynniku iskrobezpieczeństwa 1.5;

2). w stanie normalnym i przy wystąpieniu jednego uszkodzenia zliczanego oraz tych

uszkodzeń niezliczanych, które stwarzają najbardziej niekorzystne warunki przy

współczynniku iskrobezpieczeństwa 1.5;

Uszkodzenie zliczane —jest to uszkodzenie występujące w częściach urządzenia

elektrycznego odpowiadające wymaganiom normy Uszkodzenie niezliczane — jest to uszkodzenie występujące w części urządzenia

elektrycznego, nieodpowiadającego wymaganiom konstrukcyjnym normy.

Jakakolwiek norma PN — 84 / E — 08107 nie przewiduje zakresu stosowania dla urządzeń i

obwodów iskrobezpiecznych poszczególnych kategorii wykonania, to można przyjąć, że

urządzenia i obwody kategorii ,ia, powinny być stosowane w pomieszczeniach i strefach

zagrożonych wybuchem Z0, urządzenia i obwody kategorii ,ib, w pomieszczeniach i strefach

zagrożonych wybuchem Z1, zaś urządzenia i obwody kategorii ,ic, w pomieszczeniach i

strefach zagrożonych wybuchem Z2.

Urządzenia i obwody iskrobezpieczne posiadają stosunkowo niewielką moc (przez

ograniczenie I i U). W związku z powyższym będą to urządzenia i obwody kontrolnopomiarowe, i obwody łączności, sygnalizacji i sterowania.

Zasadnicze wymazania dla urządzeń i obwodów iskrobezpiecznych

Obudowy

obudowy przeznaczone dla urządzeń iskrobezpiecznych powinny zapewniać odpowiedni dla

warunków eksploatacji, stopień ochrony przed wnikaniem ciał stałych i wody, minimum

JP2O wg. PN — 92/E — 08106.

Materiał stosowany na obudowy powinien mieć dostateczną wytrzymałość mechaniczną a

materiały ze stopów lekkich ( 6 % Mg) powinny być ognioodporne i odporne na wpływy

atmosferyczne i chemiczne otaczającego środowiska. Ponadto powinny mieć ochronę przed

niebezpiecznym działaniem ładunków elektrostatycznych. Powinna być również wykonana

próba na spadanie swobodne przez 4— krotny spadek z wysokości 1 metra na poziomą

powierzchnię betonową. Należy także przeprowadzić badania mechaniczne masy

wypełniającej przegród izolacyjnych i wyciągania kabla. Pokrywy obudów urządzeń powinny

mieć zamknięcie przystosowane do otwierania specjalnym narzędziem lub powinny być

plombowane. Jeżeli pokrywy są mocowane śrubami, to, co najmniej dwie z tych śrub

powinny być wykonane w postaci zamknięcia specjalnego. Śruby powinny być zabezpieczone

przed samoodkręcaniem. Części zewnętrzne obudowy powinny być koloru niebieskiego.

Zaciski przyłączowe obwodów iskrobezpiecznych i nieiskrobezpiecznych powinny być

umieszczone w oddzielnych skrzynkach zaciskowych. Dopuszcza się umieszczanie zacisków

w jednej wspólnej skrzynce zaciskowej. jeżeli napięcie zasilania nie przekracza 1200 V dla

urządzeń grupy I lub 1000V dla urządzeń grupy II.

Jeżeli iskrobezpieczeństwo zależy od oddzielenia izolacyjnego, to oddzielenie części

przewodzących pomiędzy: obwodami iskrobezpiecznymi a nieiskrobezpiecznymi, różnymi

się obwodami iskrobezpiecznymi, obwodem a uziemionymi lub izolowanymi częściami

metalowymi muszą być zgodne z poniższą tablicą nr 2.

Wytrzymałość elektryczna izolacji elementów urządzeń elektrycznych powinna wytrzymać

napięcie probiercze. Badania przeprowadza się napięciem przemiennym sinusoidalnym o

częstotliwości f= 49 Hz do 62 Hz w czasie nie mniejszym niż 1 min.

Maksymalna temperatura powierzchni

Dla urządzeń elektrycznych grupy I maksymalna temperatura powierzchni nie powinna

przekraczać:

a) 150°C — na dowolnej powierzchni, na której może osadzić się warstwa pyłu węglowego;

b) 450°C — tam, gdzie osadzenie się warstwy pyłu węglowego jest wykluczone. Urządzenia

elektryczne grupy II powinny być zaszeregowane do jednej z klas temperaturowych.

Normalnie urządzenie elektryczne powinno być zaprojektowane w zakresie temperatur

otoczenia od —20°C do +40°C.

W urządzeniu i obwodzie iskrobezpiecznym należy sprawdzić temperatury:

1) obwodów płytek drukowanych;

2) małych elementów;

3) oprzewodowania wewnętrznego;

4) elementów mających wpływ na iskrobezpieczeństwo — klasa temperaturowa.

Poniższa tablica podaje k1asyf temperaturową oprzewodowania płytek drukowanych.

Podane w niej wartości maksymalnego dopuszczalnego prądu są wartością skuteczną prądy

przemiennego lub wartością prądu stałego.

Podane w niej parametry mają zastosowanie do płytek obwodu drukowanego o grubości

1.6µm lub większych z pojedynczą warstwą miedzi o grubości 35µm..

Dla płytek obwodu drukowanego o grubościach od 0.5 mm do 1.6 mm należy podany prąd

maksymalny podzielić przez 1

Dla płytek obwodu drukowanego przewodzących na obu stronach, podany prąd maksymalny

należy podzielić przez 1.5

Dla płytek wielowarstwowych, dla rozpatrywanej warstwy ścieżek, należy podany prąd

maksymalny podzielić przez 2.

Dla warstwy miedzi o grubości 18 urn należy podany prąd maksymalny podzielić przez 1.5.

Ocena klasy temperaturowej T4 z uwzględnieniem wielkości elementów i temperatury

otoczenia

Klasyfikacja temperaturowa oprzewodowania miedzianego.

Podane w powyższej tabeli nr 5 maksymalne wartości prądu dopuszczalnego są wartością

skuteczną prądu przemiennego lub wartością prądu stałego.

W przypadku przewodów wielodrutowych powierzchnię przekroju poprzecznego przyjmuje

się jako całkowity przekrój wszystkich drutów przewodu.

Dane z powyższej tablicy mają także zastosowanie do przewodów płaskich giętkich, lecz nie

do ścieżek obwodów drukowanych.

Gdy moc P nie przekracza 1.3 W oprzewodowanie można zaliczyć do klasy temperaturowej

T4 lub do grupy I.

Czynniki decydujące o iskrobezpieczeństwie

o iskrobezpieczeństwie z definicji obwodu iskrobezpiecznego wynika, że decydują dwa

czynniki:

- zjawiska cieplne, czyli maksymalna temperatura, ‚ którą mogą w stanie normalnej pracy jak

i w stanach awaryjnych osiągnąć elementy konstrukcyjne obwodu lub urządzenia

iskrobezpiecznego , umieszczone w przestrzeni zagrożonej wybuchem.Najniższa temperatura

samozapłonu atmosfery wybuchowej powinna być wyższa od maksymalnej temperatury

powierzchni elementów,

- iskrzenie, czyli maksymalna energia iskry elektrycznej, która może powstać w obwodzie lub

urządzeniu w stanie normalnej pracy jak i w stanach awaryjnych.

Energia ta, będąca pochodną minimalnego prądu zapalającego i minimalnego napięcia

zapalającego musi być mniejsza od energii samozapalenia mieszaniny wybuchowej i nie

powinna przekraczać niżej podanych wartości.

Elementy i podzespoły od których zależy iskrobezpieczeństwo.

1) Wartości znamionowe

Zarówno w stanach normalnej eksploatacji (pracy) jak również w stanach awaryjnych

wszystkie elementy i podzespoły. od których zależy iskrobezpieczeństwo, za wyjątkiem

transformatorów, bezpieczników topikowych, wyzwalaczy termicznych, przekaźników i

wyłączników powinny być eksploatowane przy nie większych niż 213 wartościach

znamionowych ich napięć (U), prądów (J) i mocy ( P).

2) Półprzewodniki

Mogą one być stosowane jako szeregowe ograniczniki prądu w obwodach kategorii

iskrobezpieczeństwa ‚,ia, mogą być stosowane tylko 3 — szeregowe diody zaporowe. Inne

półprzewodniki i sterowane przyrządy półprzewodnikowe mogą być stosowane tylko w

obwodach iskrobezpiecznych kategorii ,ib,

3) Bezpieczniki topikowe

W pomieszczeniach i strefach zagrożonych wybuchem należy stosować wyłącznie

bezpieczniki posiadające budowę przeciwwybuchową z cechą Ex , względnie

hermetyzowane.

Dobór bezpieczników topikowych powinien uwzględniać zdolność wyłączalną, prąd

znamionowy , napięcie znamionowe Konstrukcja bezpieczników i opraw bezpiecznikowych

nie może spowodować zmniejszenia odstępów izolacyjnych poniżej dopuszczalnych wartości.

W miejscach, gdzie bezpieczniki topikowe są stosowane do zabezpieczenia innych elementów

i podzespołów, należy przyjąć przepływ ciągły prądu 1,7 Jn.

Charakterystyka czasowo — prądowa bezpiecznika topikowego powinna zapewnić, że nie

będą przekroczone chwilowe znamionowe wartości zabezpieczanych części i podzespołów.

4). Sprzęgniki do połączeń wewnętrznych, części i podzespołów, kart wtykowych

Konstrukcja sprzęgnika powinna wykluczać możliwość nieprawidłowego połączenia

powodującego obniżenia iskrobezpieczeństwa.

Wewnątrz urządzeń dopuszcza się łączenie obwodów iskrobezpiecznych i

nieiskrobezniecznych przy użyciu sprzęgnika.jeżeli zachowane są odstępy izolacyjne podane

w tablicy 2.

W sprzęgnikach dla obwodów drukowanych odstępy izolacyjne między obwodami

iskrobezpiecznymi i obwodami nieiskrobezpiecznymi mogą nie spełniać wymagań tablicy nr,

2 , jeżeli przewidziano uziemione wtyki i gniazda.

Ogólnie można stwierdzić, że wymagane jest zabezpieczenie przed nieprawidłowym

połączeniem lub zamianą z innym sprzegnikiem.

5). Ogniwa galwamczne , baterie i akumulatory,

Ogniwa, baterie i akumulatory muszą być zabezpieczone przed wyciekiem elektrolitu,

nadmiernym nagrzewaniem, muszą być o bezpiecznym prądzie zwarcia. Urządzenia

ograniczające prąd baterii muszą być w urządzeniach stowarzyszonych (związanych),

użytkowanych i wymienianych w przestrzeniach zagrożonych wybuchem ,użytkowanych,

lecz niewymienianych w przestrzeniach zagrożonych wybuchem. W obwodach ładowania

(zewnętrzne styki do ładowania) należy umieścić diody blokujące lub nieuszkadzalny rezystor

szeregowy. W przypadku kategorii iskrobezpieczeństwa . ,ib, należy zastosować 2 diody. a w

przypadku kategorii iskrobezpieczeństwa ,ia, 3 diody. Półprzewodniki mogą być stosowane

jako bocznikowe ograniczniki napięcia, szeregowe ograniczniki prądu.

W obwodach iskrobezpiecznych kategorii ,ia, mogą być stosowane tylko trzy szeregowe

diody zaporowe, natomiast inne półprzewodniki i sterowane przyrządy półprzewodnikowe

mogą być stosowane tylko w kategorii ,ia,

6). Wymagania dotyczące transformatorów

Nie dopuszcza się bezpośredniego zasilania obwodów iskrobezpiecznych z sieci za

pośrednictwem rezystorów, kondensatorów i autotransformatorów. Transformatory zasilające

obwody iskrobezpieczne powinny mieć uzwojenia pierwotne zabezpieczone prądowo np.

bezpiecznikami topikowymi. Prąd znamionowy zabezpieczenia nie powinien przekraczać

trzykrotnej wartości prądu znamionowego po stronie pierwotnej. Transformatory oddzielające

obwody iskrobezpieczne od innych obwodów powinny mieć budowę wykluczającą

możliwość przerzutu napięcia strony pierwotnej na wtórną, np.:

- uzwojenia powinny być umieszczone na oddzielnych karkasach lub na karkasie

sekcjonowanym w formie wypraski na jednej lub różnych kolumnach transformatora;

- uzwojenia nawinięte jedno na drugim, przy czym pomiędzy uzwojeniem zasilającym obwód

iskrobezpieczny a pozostałymi uzwojeniami umieszczona powinna być izolacja lub metalowy

uziemiony ekran. Izolacja pomiędzy uzwojeniami transformatorów przeznaczonych do

zasilania bezpośrednio z sieci energetycznej powinna wytrzymać napięcie probiercze zgodnie

z tablicą nr 3.

Zwarcia i przeciążenia uzwojeń wtórnych nie mogą powodować przyrostu temperatury

dowolnego punktu transformatora ponad wartość dopuszczalną dla danej klasy izolacji. Jako

prąd przeciążenia należy przyjąć wartość prądu zadziałania zabezpieczenia.Jako elementy

oddzielające zapewniające galwaniczne oddzielenie pomiędzy obwodami iskrobezpiecznymi

oraz pomiędzy różnymi obwodami iskrobezpiecznymi należy stosować:

- przekaźniki elektromagnetyczne;

- transformatory oddzielające i inne elementy, których konstrukcja spełnia wymagania normy

np. transoptory.

7). Diodowe bariery ochronne, ograniczniki, boczniki ochronne

Jako elementy zapewniające iskrobezpieczeństwo należy stosować: ograniczniki, boczniki

ochronne , bariery ochronne i separatory. Diodowe bariery ochronne przeznaczone są do

stosowania jako złącza sprzęgające między obwodami iskrobezpiecznymi a obwodami

nieiskrobezpiecznymi. Składają się z równolegle włączonych diod ograniczających napięcie

przyłożone do obwodu iskrobezpiecznego oraz szeregowo włączonych bezpieczników i

nieuszkadzalnych oporników ograniczających prąd , który może wpływać do obwodu

iskrobezpiecznego. Wszystkie elementy bariery powinny stanowić jeden nierozerwalny blok

np. przez zalanie masą izolacyjną. Bariera powinna być uziemiona. Rezystancja uziemienia

bariery łącznie z rezystancją obwodu uziemiającego nie może być większa niż 1,0 [Ω]

Zgodnie z normą EN 50020, oprócz urządzenia do podłączenia każdego obwodu, który może

mieć potencjał ziemi, bariera powinna mieć co najmniej jedno dodatkowe podłączenie albo

powinna być wyposażona w przewód izolowany o przekroju co najmniej 4 mm do

dodatkowego połączenia uziemienia.

Podstawowe schematy barier ochronnych

Jako boczniki ochronne należy stosować:

- kondensatory hermetyczne lub zalewane (z wyjątkiem kondensatorów elektrolitycznych i

tantalowych, nieliniowe rezystory i kondensatory, elementy półprzewodnikowe, zwarte

uzwojenia lub zwoje, rezystory.

Elementy zapewniające iskrobezpieczeństwo powinny stanowić jedną całość z elementem

chronionym i przewodami łączącymi np. powinny być zalane utwardzalną zalewą,

umieszczone w zaprasowanej obudowie, albo tak podłączone, aby ich uszkodzenie

powodowało odłączenie zabezpieczanego obwodu.

Elementy zapewniające iskrobezpieczeństwo oraz elementy chronione, w których mogą

wystąpić prądy lub napięcia nieiskrobezpieczne powinny mieć odpowiedni rodzaj budowy

przeciw wybuchowej. Półprzewodnikowe boczniki i ograniczniki ( równoległe) powinny być

podwojone, aby iskrobezpieczeństwo obwodu nie zostało obniżone po odłączeniu jednego z

nich lub powinny być podłączone tak, aby odłączenie jednej gałęzi spowodowało odłączenie

całego obwodu zabezpieczanego. Miejsce połączeń elementów zapewniających

iskrobezpieczeństwo z elementami lub obwodami chronionymi powinno wytrzymać prąd

zwarcia obwodu, wytrzymać mogące wystąpić obciążenia mechaniczne, być wykonane tak

aby przerwanie obwodu łączącego element zabezpieczający z obwodem chronionym

powodowało przerwanie tego obwodu.

Bariery ochronne włączone pomiędzy obwodami iskrobezpiecznymi a obwodami

nieiskrobezpiecznymi powinny składać się z równolegle włączonych diod , tyrystorów,

tranzystorów i szeregowo włączonych bezpieczników, rezystorów, diod itp.

Uszkodzenia części, połączeń i podzespołów

Gdy parametry (prąd , napięcie, moc) podzespołu przekraczają 2/3 jego parametrów

znamionowych, to jego uszkodzenie należy uznać za uszkodzenie niezliczane.

Gdy parametry podzespołu są mniejsze lub równe 2/3 parametrów znamionowych, to

uszkodzenie jest uszkodzeniem zliczanym.

Gdy uszkodzenie może prowadzić do następnego uszkodzenia lub uszkodzeń to uszkodzenie

pierwotne i uszkodzenia następne należy uznać za jedno uszkodzenie.

Nieuszkadzalne podzespoły połączenia i części

a) kondensatory blokujące, jeżeli napięcia mogące wystąpić na nich nie przekraczają 2/3

wartości ich napięcia znamionowego;

b) diody, jeżeli napięcia i prądy mogące wystąpić w obwodzie nie przekraczają 2/3 wartości

napięć wstecznych i prądów przewodzenia;

c) stabilizatory, jeżeli prąd płynący przez nie, nie przekracza 2/3 wartości ich prądu

znamionowego;

d) dławiki, jeżeli warstwy uzwojenia rozdzielono przekładkami izolacyjnymi i izolacja

przewodu nawojowego jest obliczona na napięcie 3 UN lecz nie mniej niż 0,5 kV;

e) bocznikowe zespoły ochronne — powinny zawierać, co najmniej dwie równoległe gałęzie

diod;

f) rezystory ograniczające prąd: warstwowe, drutowe zabezpieczone przed odwijaniem się

drutu, drukowane stosowane w obwodach hybrydowych, hermetyzowane Napięcie na

oporniku i wydzielana moc nie mogą przekraczać - napięcia i mocy znamionowej;

g) przekaźniki — jeżeli cewka przekaźnika jest włączona do obwodu iskrobezpiecznego, to

zestyki nie powinny w normalnym działaniu przekroczyć danych znamionowych i nie

powinny przełączać prądu o parametrach przekraczających 5 A, 250 V lub 100 VA;

h) oprzewodowanie i połączenia;

i) części i podzespoły oddzielające galwanicznie;

Statystyczna metoda oceny iskrobezpieczeństwa

Oceny iskrobezpieczeństwa przeprowadza się dwoma metodami

a) w oparciu o charakterystyki;

b) przy pomocy iskiernika.

Znanym faktem jest, że iskry elektryczne powstające w momencie otwierania

lub zamykania obwodu elektrycznego zapalają mieszaniny wybuchowe palnych par i gazów

Stwierdzono eksperymentalnie że zdolność zapalająca iskry zależy od parametrów

elektrycznych obwodów takich jak: napięcie, prąd, pojemność, indukcyjność, częstotliwość

Ponadto wpływ na zdolność zapalającą iskry mają:

kształt i rodzaj materiału elektrod, szybkość zwierania lub otwierania obwodu itp.

Różnorodność tych czynników nadaje zjawisku zapalenia mieszanin wybuchowych od iskier

elektrycznych statystyczny charakter.

Przy wykonaniu dużych ilości iskier (badań) zjawisko zapalenia mieszanin wybuchowych w

pełni podporządkowuje się prawidłom rachunku prawdopodobieństwa.

Prawdopodobieństwo zapalenia przy dużej ilości wykonanych iskier (badań) dąży do wartości

Przebieg prawdopodobieństwa w układzie współrzędnych logarytmicznych jest linią prostą.

(Rys nr 2).

Dla oceny iskrobezpieczeństwa ważna jest wielkość prawdopodobieństwa logarytmicznych

p=10-3 Wielkości prądu w obwodach indukcyjnych i bezindukcyjnych oraz wielkości napięcia

w obwodach pojemnościowych, zapalające mieszaninę wybuchową z takim

prawdopodobieństwem nazywane są wartościami zapalającymi.

Określenie prądu zapalającego i napięcia zapalającego odbywa się drogą eksperymentalną.

Wyznacza się przebieg prawdopodobieństwa w funkcji np.: prądu (p = f (I)); sporządza się

wykres a następnie odczytuje się wartość prądu zapalającego z wykresu. Jako prąd i napięcie

iskrobezpieczne przyjmuje się wartość prądu i napięcia zapalającego (p=10-3) podzielone

przez współczynnik iskrobezpieczeństwa wynoszący 1,5.

Odpowiada to prawdopodobieństwu zapalenia mieszaniny wybuchowej p=10-4 (rys. 2). Wg

normy PN-84/E-08 107 minimalnemu prądowi (napięciu) zapalającemu odpowiada

prawdopodobieństwo zapalenia p=10-3

Prawdopodobieństwo takie występuje jeżeli w badaniach na iskierniku 16000 iskier nie

spowoduje więcej niż 16 zapaleń.

W badaniach wg normy europejskiej EN — 50020:

- dla obwodów prądu stałego wykonujemy 400 obrotów tj. równe 3200 iskier;

- dla obwodów prądu przemiennego wykonujemy 1000 obrotów tj. 8000 iskier. Wymagane

jest aby nie wystąpiło ani jedno zapalenie mieszaniny wybuchowej

Należy stosować następujące wybuchowe mieszaniny probiercze, zgodne z określoną

podgrupą badanego urządzenia:

Oceny iskrobezpieczeństwa urządzeń i obwodów iskrobezpiecznych można dokonać bez

użycia specjalnej aparatury (iskiernika) i mieszanin wybuchowych, a tylko w oparciu o

pomiary takich wielkości jak: prąd , napięcie, pojemność i indukcyjność. Obwody

iskrobezpieczne zależne od rodzaju znajdujących się w nich elementów, można podzielić na

trzy grupy

- obwody o charakterze indukcyjnym (L);

- obwody o charakterze pojemnościowym ( C);

- obwody o charakterze bezindukcyjnym i bezpojemnościowym ( obwody o charakterze

rezystancyjnym).

Norma PN-84/E-08 107 podaje krzywe eksperymentalne, określające zależności Izap=f(U);

Uzap =f(C); Izap =f (L) Dla tych obwodów wystarczy aby wartości otrzymane z krzywych

podzielić przez współczynnik iskrobezpieczeństwa wynoszący 1,5 Podane w normie

zależności prądów zapalających od indukcyjności są słusznie tylko dla elementów

indukcyjnych bez żelaza.

Oznaczanie urządzenia

Część główna urządzenia elektrycznego powinna być oznakowana w widocznym miejscu.

Oznaczenie powinno być czytelne, trwałe i zabezpieczone przed korozją.

Oznaczenie powinno zawierać:

a) nazwę producenta lub zarejestrowany jego znak handlowy,

b) określenie typu,

c) cechę składającą się z:

- symbolu EEx,

- symbolu określającego iskrobezpieczną budowę ia, ib,

- symbolu grupy urządzenia elektrycznego — I dla kopalń metanowych, II; IIA; IIB

dla urządzeń elektrycznych do użytkowania w przestrzeniach zagrożonych wybuchem, innych

niż kopalnie metanowe,

- klasę temperaturową,

d) nazwa lub znak stacji badawczej oraz numer certyfikatu

Na bardzo małych urządzeniach elektrycznych i na częściach i podzespołach Ex, gdzie

miejsce jest ograniczone, stacja badawcza może zgodzić się na skrócone oznakowanie, lecz

powinna wymagać co najmniej:

- nazwy producenta lub jego zarejestrowanego znaku handlowego,

- symbolu EEx i symbolu rodzaju budowy przeciwwybuchowej,

- nazwy lub znaku stacji badawczej,

- oznaczenia certyfikatu,

- urządzenia elektrycznego symbolu ,X, jeżeli jest potrzebny, lub części i podzespołów Ex

symbolu ,U,.

O prawy oświetleniowe

Wstęp

Elektryczne urządzenia oświetleniowe zwane oprawami lub lampami elektrycznymi służą

rozsyłania, filtrowania lub przekształcania strumienia świetlnego jednego lub więcej źródeł

światła, zawierające oprócz światła, wszystkie elementy niezbędne do mocowania, ochrony

światła i przyłączania go do sieci zasilającej oraz układy stabilizacyjno — zapłonowe , jeżeli

są potrzebne.

Ze względu na różnorodność wykonań , tak ze względu na bezpieczeństwo wobec metanu

(rodzaj wykonania przeciw wybuchowego) jak i też z innych względów charakteryzują się:

- rodzajem zabezpieczenia przeciwpożarowego;

- sposobem zasilania,

- sposobem użytkowania,

- rodzajem źródła światła.

- stopniem ochrony ,JP,.

problemy konstrukcyjne i eksploatacyjne opraw (lamp) wynikają głównie z następujących

względów:

- konieczność stosowania przeźroczystej części osłony źródła światła, która powinna się

charakteryzować określonymi parametrami i właściwościami,

- w lampach żarowych i wyładowczych wydziela się stosunkowo duża ilość ciepła,

- osłona lampy powinna być dostosowana do stosunkowo częstego otwierania

- w górnictwie jest koniecznym stosowanie lamp w każdych warunkach zagrożenia

metanowego.

Oprawy oświetleniowe (lampy) przeciw wybuchowe muszą spełniać wymagania normy PNEN50014 czerwiec 1997, norm na poszczególne rodzaje budowy przeciwwybuchowej (w

zależności od rodzaju budowy przeciw wybuchowej) oraz normy PN-90/E-O8lA — oprawy

oświetleniowe, wymagania i badania. W/w norma obejmuje swoim zakresem oprawy

oświetleniowe stałe jak i lampy przenośne, ręczne, zasilane tak z sieci jak i z akumulatorów.

W przeciwwybuchowych oprawach oświetleniowych (lampach) nie dopuszcza się stosowania

źródeł światła w których występuje wolny sód. należy przede wszystkim stosować źródła w

których elektrody nie są podgrzewane w czasie zapłonu i świecenia np.:

wysokoprężne lampy sodowe lub rtęciowe.

Źródła światła z układem podgrzewającym elektrody są dopuszczalne wyłącznie wtedy, gdy

w czasie zapłonu nie zostaną przekroczone temperatury dopuszczalne określone w normach

Źródła światła powinny być osłonięte kloszem, chyba, że oprawa jest przeznaczona do pracy

w pomieszczeniach gdzie nie występuje niebezpieczeństwo uszkodzeń mechanicznych a po

rozbiciu banki lub rury szklanej źródło światła nie powoduje zapalenia mieszaniny

wybuchowej.

Wytrzymałość termiczna opraw

Oprawy oświetleniowe (lampy) muszą być tak skonstruowane, aby przy zasilaniu napięciem

równym 1,1 Un (w przypadku opraw sieciowych lub napięciem równym znamionowemu (w

przypadku opraw akumulatorowych) , podczas pracy oprawy w maksymalnej dopuszczalnej

dla niej temperaturze otoczenia nie następuje przekroczenie temperatur dopuszczalnych w

normach dla urządzeń przeciwwybuchowych oraz do uszkodzenia, zmiany barwy lub

zdeformowanie zastosowanych materiałów.

Ochrona kloszy

Źródło światła w oprawie oświetleniowej powinno być chronione osłoną przeźroczystą, która

może być dodatkowo zabezpieczona siatką o wymiarze oczek nie większym niż 50 cm2 .

Jeżeli wymiar oczek przekracza 50 cm2 , to osłonę przezroczystą należy uznać za

niezabezpieczoną Osłona przezroczysta, ewentualnie siatka ochronna powinna wytrzymać

stosowne próby wg p. 23.4.3.1. normy PN-EN-50014.

Stopień ochrony

Minimalny stopień ochrony przed wnikaniem wody i pyłu powinien być nie mniejszy niż

IP54.

Oprawki źródeł światła

Oprawki w wykonaniu normalnym mogą być stosowane:

1) w lampach ręcznych z własnym źródłem zasilania w których obwód źródła światła spełnia

wymagania iskrobezpieczeństwa,

2) w oprawach z osłoną gazową z nadciśnieniem,

3) w oprawach z osłoną ognioszczelną mających pośrednie wprowadzenie przewodu przez

skrzynkę przyłączową.

W pozostałych przypadkach należy stosować oprawki specjalne, które nie mogą spowodować

zapalenia mieszaniny wybuchowej wewnątrz oprawy w czasie jej pracy. Wymagania

dotyczące tych oprawek są określone w normie PN-90/E-08l 17 , PN-EN 50014

Klosze

Klosze mogą być wykonane ze szkła lub materiału organicznego pod warunkiem, że jego

wytrzymałość cieplna wg Martensa jest przynajmniej o 20°C wyższy od maksymalnej

temperatury klosza (lub elementów bezpośrednio do niego przylegających) w czasie pracy.

Oprawy oświetleniowe z osłoną ognioszczelną - ,d,

Oprawy oświetleniowe nie powinny być mocowane tylko jedną śrubą. Pojedyncze oczko

można stosować tytko wtedy, gdy stanowi ono integralną część oprawy oświetleniowej np.,

gdy jest odlane tub przyspawane do obudowy albo, jeżeli jest gwintowane, będzie

zabezpieczone dodatkowo przed poluzowaniem po dokręceniu.

Klosz może być mocowany do oprawy:

a) pośrednio- kiedy jest osadzony w pierścieniu metalowym za pomocą żywic

chemoutwardzalnych odpornych na działanie wysokich temperatur, a następnie pierścień jest

mocowany w korpusie oprawy tak , że pomiędzy nimi powstaje złącze ognioszczelne,

b) bezpośrednio- do korpusu oprawy przy zastosowaniu uszczelki z klingerytu ( azbestu itp.)

pokrytej dwustronnie metalową folią. Minimalna długość przylegania uszczelki do klosza i

oprawy nie może być mniejsza od wymaganej długości złącza ognioszczelnego,

c) bezpośrednio do korpusu oprawy przy zastosowaniu uszczelki z elastomerów pod

warunkiem że:

- materiał uszczelki będzie odporny na działanie temperatur występujących w czasie pracy

opraw,

- uszczelka będzie umieszczona w sposób gwarantujący, że nie zostanie wypchnięta podczas

wybuchu,

- długość drogi styku uszczelki z kloszem i korpusem oprawy nie będzie mniejsza od

wymaganej długości złącza ognioszczelnego.

Wprowadzenie przewodów elektrycznych powinno być zgodne z normą PN-83/E-081 16. Dla

przewodów o średnicy zewnętrznej większej od 10 mm i nieprzekraczającej 30 mm

dopuszcza się pierścień z elastomerów o grubości ścianki, co najmniej 6 mm oraz długości, co

najmniej 20 mm.

Dopuszcza się bezpośrednie wprowadzenie przewodów do wnętrza oprawy (bez skrzynki

zaciskowej) pod warunkiem że oprawa jest wyposażona w oprawkę i inne elementy które w

normalnych warunkach pracy nie spowodują zapalenia mieszaniny wybuchowej.

Oprawy oświetleniowe budowy wzmocnionej ,e,

Elementy wbudowane do wnętrza oprawy oświetleniowej budowy wzmocnionej ,e, mogące

spowodować zapłon ( elementy iskrzące) powinny mieć osłonę ognioszczelną, lub posiadać

inny rodzaj budowy przeciw wybuchowej. Elementy nieiskrzące powinny spełniać

wymagania budowy wzmocnionej wg normy PN83/E-081 15.

Temperatury poszczególnych elementów opraw budowy wzmocnionej nie powinny

przekraczać wartości podanych w poniższej tablicy nr 1 zgodnie z normą PN-83/E-08 115.

Lampy należy konstruować, aby wymiana żarówki odbywała się w stanie bezprądowym.

Lampy zasila z sieci (np. sieć 3 fazowa) mające wpusty przelotowe, powinny mieć, co

najmniej 3 zaciski przyłączeniowe dla przewodów zasilających i jeden dla przewodu

ochronnego.

Gospodarka urządzeniami elektrycznymi budowy przeciwwybuchowej

Wstęp.

Z pojęciem gospodarki urządzeniami elektrycznymi budowy przeciwwybuchowej wiąże się

szereg takich zagadnień , jak:

- ewidencja urządzeń,

- ewidencja urządzeń w technice komputerowej,

- eksploatacja urządzeń,

- przeglądy i konserwacja urządzeń.

- naprawy i remonty urządzeń,

- warsztaty remontowe,

- dokumentowanie procesu remontowego,

- badania poremontowe.

- dokumenty przekazywane użytkownikowi,

- kontrole okresowe urządzeń,

- eksploatacja urządzeń elektrycznych w trakcie robót inwestycyjnych,

- wycofanie urządzeń budowy przeciwwybuchowej z eksploatacji

- znajomość obowiązujących zarządzeń, przypisów i wytycznych z zakresu gospodarki

urządzeniami elektrycznymi budowy przeciwwybuchowej.

Przeglądy i konserwacja urządzeń

Przeglądy urządzeń są to działania obejmujące staranne zbadanie elementu instalacji,

urządzenia, dokonane bez demontażu albo z potrzebnym częściowym demontażem,

uzupełnione pomiarami w celu wiarygodnego określenia stanu tego elementu.

Rozróżnia się:

- przegląd sondażowy części urządzeń elektrycznych, systemów i instalacji;

- przegląd okresowy wszystkich urządzeń elektrycznych, instalacji i systemów;

- przegląd odbiorczy to przegląd wszystkich urządzeń elektrycznych, systemów i instalacji

przed ich oddaniem do eksploatacji;

- przegląd szczegółowy to przegląd, który obejmuje aspekty ujęte podczas oględzin z bliska a

ponadto wykrywa te nieprawidłowości np. poluzowanie się zacisków przyłączowych, które

stają się widoczne tylko przy otwarciu obudowy lub przy użyciu narzędzi i aparatury

badawczej;

- oględziny z bliska są to przeglądy, które obejmują aspekty ujęte w oględzinach takie jak:

poluzowane śruby. które mogą być uwidocznione tylko przy użyciu sprzętu udostępniającego.

narzędzi lub drabin (w razie potrzeby). Oględziny z bliska nie wymagają normalnie

otwierania obudowy, ani wyłączenia urządzeń spod napięcia.

- oględziny: są to przeglądy, które pozwalają na wykrycie bez użycia sprzętu

udostępniającego (np. drabin) lub narzędzi uszkodzeń widocznych gołym okiem, takich jak

brakujące śruby itp.

Przeglądy urządzeń elektrycznych budowy przeciwwybuchowej w zasadzie powinny być

wykonywane wg zaleceń producenta w/w urządzeń zawartych w dokumentacji techniczno —

ruchowej.

W interesie użytkownika jest, aby fakt dokonania przeglądu był odnotowany w książce

ewidencyjnej urządzeń lub innym odpowiednim dokumencie prowadzonym przez osobę

nadzorującą. Przeglądom należy również poddać miejsca pracy urządzeń — każda zmiana

kwalifikacji obszaru zagrożenia wybuchem musi być odnotowana w dokumentach

urządzenia. Przeglądy mogą być również wykonywane doraźne na podstawie decyzji osoby

odpowiedzialnej za nadzór nad prawidłową eksploatacją. Osoby wykonujące przeglądy

powinny mieć kwalifikacje zdobyte, potwierdzone i aktualizowane na odpowiednim kursie

specjalistycznym, który w swej tematyce powinien obejmować podstawowe zagadnienia

dotyczące bezpieczeństwa przeciwwybuchowego i metod jego oceny.

Konserwacja urządzeń

Konserwacją urządzeń są czynności wykonywane w celu utrzymania lub przywrócenia

takiego stanu elementu instalacji, urządzenia, aby spełniały one wymagania techniczne i

prawidłowo funkcjonowały. Podobnie jak w przypadku przeglądów zakres oraz częstotliwość

wykonywania czynności konserwacyjnych najlepiej oceni producent urządzenia. W

przypadku silników może to być np. usuwanie z powierzchni zewnętrznej zanieczyszczeń lub

pyłu, smarowanie łożysk. Dokonanie konserwacji nie wymaga odnotowanie w dokumentacji

identyfikacyjnej urządzenia.

Jeżeli producent nie określił czynności konserwacyjnych i ich częstotliwości wykonywania

wskazane jest opracowanie indywidualnej lub ogólnej instrukcji stosowania. Konserwacje

powinny być wykonywane przez osoby posiadające odpowiednie kwalifikacje. Wystarczająca

jest znajomość zasad funkcjonowania i zabezpieczenia przeciwwybuchowego zastosowanego

urządzenia.

Naprawy urządzeń

Działania mające na celu przywrócenie wadliwego urządzenia do stanu zgodności z odnośną

normą określa się jako naprawa. Odnośna norma to norma, według której urządzenie było

zaprojektowane. Najprostszą naprawą jest wymiana elementu wadliwego na element sprawny

dostarczony przez producenta. W dokumentacji techniczno — ruchowej powinien być podany

wykaz części zamiennych oferowanych przez producenta. Producenci silników oferują jako

część zamienną uzwojony stojan. Wymiana uzwojonego stojana (wyciśnięcie i wprasowanie)

może być wykonana przez dowolnego wykonawcę , jednakże czynności centrujące

( planowanie wirnika względem stojana) wymaga już czynności regeneracji, a to już nie jest

naprawa, lecz remont. Również wymiana uzwojenia, wymaga wysoce specjalistycznej wiedzy

, nie może być wykonywana we własnym zakresie oraz dowolny zakład naprawczy. Bardzo

duża odpowiedzialność ciąży na osobach decydujących (dozoru) czy dana czynność

jest naprawą, czy może remontem. Osoby te powinny posiadać wiedzę zdobytą i

potwierdzoną na kursach obejmujących swym zakresem specjalistyczne zagadnienia

bezpieczeństwa przeciwwybuchowego związane z konstrukcją urządzeń i zabezpieczeń

przeciwwybuchowych, metod oceny stanu technicznego jak i eksploatacji.

Remonty urządzeń

Remonty urządzeń, jako że ze swej istoty ingerują w sposób znaczący w konstrukcję

urządzenia muszą być wykonane przez specjalistyczny zakłady remontowe. Kierując

urządzenie do remontu należy mieć pewność, że dany warsztat posiada odpowiednie

kwalifikacje (uprawnienia) i potencjalne zdolności do remontu. Bardzo często bywa, że

remont, który również może wpłynąć negatywnie na bezpieczeństwo przeciwwybuchowe

powinien zakończyć się wykonaniem odpowiednich prób, których wyniki należy odnotować

w dokumentacji poremontowej. Stąd ogromna odpowiedzialność spoczywa na osobach

(dozoru), decydujących o skierowaniu urządzenia do remontu. Należy wybrać odpowiedni

zakład, ocenić jego możliwości, sprawdzić uprawnienia (kompetencje) oraz nadzorować

przebieg remontu. Po zakończeniu remontu należy ocenić wyniki i zakres prób, jakim

poddano urządzenia oraz podjąć decyzję o dalszym eksploatowaniu urządzenia.

Niejednokrotnie zachodzi potrzeba przekwalifikowania — zmiany poziomu bezpieczeństwa

remontowanego urządzenia.

Przekazując urządzenie do remontu należy również brać pod uwagę możliwość obniżenia

poziomu bezpieczeństwa urządzenia do poziomu urządzenia budowy zwykłej. W takim

przypadku warsztat remontowy lub komisja zakładowa dokonuje kasacji cechy dopuszczenia

usuwając ją w sposób trwały z tabliczki urządzenia oraz dokonując odpowiedniej adnotacji w

zaświadczeniu fabrycznym. Takie postępowanie nie neguje dalszego stosowania urządzenia w

pomieszczeniach i strefach niezagrożonych wybuchem pod warunkiem spełnienia ogólnych

warunków bezpieczeństwa.

Zalecenia dla użytkownika urządzeń przeciwwybuchowych

Dokonując zakupu urządzenia należy dokonać starań, aby urządzenie dostarczone było wraz z

niezbędną dokumentacją techniczno — ruchową zawierającą informacje dotyczące

przeglądów konserwacji i wykazem części i podzespołów zamiennych, kopią certyfikatu

stacji badawczej zaświadczeniem fabrycznym.

Przyjęcie urządzenia do eksploatacji powinno nastąpić po dokonaniu odbioru polegającym

między innymi na sprawdzeniu typu. danych znamionowych, kompletności dokumentacji.

Poprawne zainstalowanie urządzenia musi znaleźć odzwierciedlenie w dokumentacji

indywidualnej urządzenia.

Historię urządzenia należy wpisać do karty ewidencyjnej urządzenia budowy

przeciwwybuchowej. Wskazane jest nawiązanie współpracy z wiarygodnymi warsztatami

remontowymi w celu łatwiejszego ustalania procedury remontowej.

Warsztaty remontowe

Warsztat remontowy powinien dysponować odpowiednią bazą sprzętową umożliwiającą

wykonanie remontu oraz przeprowadzenie niezbędnych prób poremontowych. Powinien mieć

możliwość zakupu części zamiennych i podzespołów u producenta remontowanych urządzeń.

W tym zakresie wskazana jest ścisła współpraca z producentem.

Dzięki poprawnej współpracy, producent może udostępnić warsztatowi dokumentacją

konstrukcyjną urządzenia. W przeciwnym wypadku należy przygotować własną

dokumentację, wykonywania napraw oraz metodykę przeprowadzania prób. Pracownicy

warsztatu powinni posiadać odpowiednią wiedzę do wykonywania oraz dozorowania prac

remontowych. Wiedza ta powinna obejmować między innymi:

-ogólną znajomość rodzaju budowy urządzeń przeciwwybuchowych i ich oznakowań;

-aspekty konstrukcji urządzeń, które mają wpływ na bezpieczeństwo przeciwwybuchowe;

-przebieg procesu atestacyjnego;

-znajomość technik stosowanych w naprawach;

-znajomość wymagań odpowiednich norm;

-sposób identyfikacji części zamiennych dostarczonych przez producenta.

Głównym celem warsztatu powinno być wykonanie usługi na jak najwyższym poziomie.

Przed przyjęciem urządzenia do remontu użytkownik powinien zostać powiadomionym o

możliwości utraty cechy dopuszczenia (przeciwwybuchowości).

Dokumentowanie prac remontowych

Proces remontu począwszy od przyjęcia urządzenia do naprawy, kwalifikację, poszczególne

czynności naprawcze i odpowiednie próby aż do momentu przekazania urządzenia

użytkownikowi powinien być szczegółowo dokumentowany W przypadku dokonania

regeneracji powinna ona być odpowiednio udokumentowana a zapisy przechowywane.

Zapisy takie powinny obejmować między innymi wyszczególnienie wszystkich wymiarów

różniących się od podanych w dokumentach (rysunkach) atestacyjnych lub od wymiarów

oryginalnych.

Remontowane urządzenie powinno być oznakowane w celu identyfikacji remontu oraz

tożsamości wykonawcy.

Oznakowanie może być na oddzielnej tabliczce, jak również może zaistnieć konieczność

usunięcia lub uzupełnienia oryginalnej tabliczki.

Badania poremontowe

Badania poremontowe powinny być wykonywane w celu potwierdzenia zachowania przez

urządzenia własności przeciwwybuchowych lub w celu określenia ewentualnych ograniczeń

stosowania urządzenia lub zmiany cechy dopuszczenia urządzenia (po wystąpieniu do stacji

badawczej). Polska Norma PN-EN 50014 + AC precyzuje podstawowe badania, jakie

powinny być wykonane przy naprawie urządzeń określonego rodzaju budowy

przeciwwybuchowej.

Dokumenty przekazywane użytkownikowi

Wydanie użytkownikowi urządzenia po naprawie może nastąpić po stwierdzeniu przez

rzeczoznawcę lub inspektora do Spraw urządzeń budowy przeciwwybuchowej że odpowiada

ono warunkom dopuszczenia i dokonaniu przez mego adnotacji na karcie ewidencyjnej i

zaświadczeniu fabrycznym lub po wystawieniu nowego zaświadczenia fabrycznego.

Zakład naprawczy obowiązany jest zwrócić użytkownikowi naprawione urządzenie wraz z

uzupełnionym zaświadczeniem fabrycznym i karta ewidencyjną.

Ponadto powinien dostarczyć:

-opis uszkodzenia ( usterki);

-szczegóły prac;

-listę części wymienionych oraz regenerowanych z przedstawieniem metody regeneracji;

-szczegółowe wyniki kontroli i badań;

-informację o ograniczeniach stosowania urządzenia.

Rola osób Dozoru zajmujących się eksploatacją urządzeń elektrycznych budowy

przeciwwybuchowej

W przypadku, jeżeli zawęży się zakres obowiązków dla zapewnienia bezpieczeństwa

przeciwwybuchowego, to należałyby do nich następujące wymagania:

- częste uświadomienia personelowi obsługującemu urządzenia i instalacje, zagrożeń

wywołanych nieprawidłową eksploatacją;

-ciągłe kierowanie prawidłową eksploatacją urządzeń i instalacji,

-okresowe szkolenia personelu obsługującego urządzenia i zatrudnionego w

pomieszczeniach i strefach zagrożonych wybuchem;

-wstępna ocena możliwości kontynuowania bezpiecznej eksploatacji urządzeń i instalacji

elektrycznych na podstawie kontroli bieżących.

W związku z wymienionymi wymaganiami osoby dozoru ruchu elektrycznego

Przewidzianego do pracy w pomieszczeniach i strefach zagrożonych wybuchem muszą

posiadać odpowiednie wykształcenie zawodowe oraz doświadczenie zawodowe.

Dziennik Ustaw Nr 139

10. Stosowanie i eksploatacja urządzeń budowy przeciwwybuchowej.

10.1. W polach metanowych zakładów górniczych w wyrobiskach (pomieszczeniach)

zaliczonych do stopnia ,b, lub ,c, niebezpieczeństwa wybuchu w środowisku gazowym

należącym do grupy wybuchowości I powinny być stosowane wyłącznie maszyny oraz

urządzenia elektryczne i spalinowe o konstrukcji dostosowanej do rodzaju zagrożenia.

10.2 W wyrobiskach (pomieszczeniach) zagrożonych wybuchem gazów i par cieczy palnych

innych niż metan, w szczególności wodoru, acetylenu, par oleju napędowego należących do

grupy wybuchowości II, powinny być stosowane wyłącznie maszyny oraz urządzenia

elektryczne i spalinowe o konstrukcji dostosowanej do rodzaju zagrożenia.

10.3. W zakładach górniczych eksploatowane mogą być tylko takie maszyny oraz urządzenia

elektryczne i spalinowe budowy przeciwwybuchowej, zwane dalej ,urządzeniami,, które

zostały uprzednio poddane odbiorowi u producenta.

10.4. Eksploatacja urządzeń, o których mowa w pkt. 10.1 110.2, może być prowadzona przy

spełnieniu warunków określonych w dokumentacji techniczno-ruchowej producenta.

10.5. Za prawidłowy stan techniczny użytkowanych urządzeń zapewniający bezpieczeństwo

odpowiedzialne są wyznaczone osoby obsługi, które w razie stwierdzenia nieprawidłowości

powinny je natychmiast wyłączyć i zgłosić osobie dozoru ruchu elektrycznego.

10.6. W zakładach górniczych, mających pola metanowe, za prawidłowe użytkowanie

urządzeń odpowiedzialna jest osoba dozoru ruchu elektrycznego wyznaczona przez

kierownika ruchu zakładu górniczego, która powinna zorganizować właściwy nadzór nad

eksploatacją, konserwacją oraz naprawą urządzeń.

10.7. W zakładach górniczych, mających poła metanowe trzeciej lub czwartej kategorii

zagrożenia metanowego, osoba, o której mowa w pkt 10.6, powinna posiadać kwalifikacje

osoby wyższego dozom ruchu elektrycznego.

10.8. W podmiotach wykonujących prace w zakładach górniczych mających pola metanowe,

za prawidłowe gospodarowanie urządzeniami odpowiedzialna jest osoba wyznaczona przez

kierownika podmiotu, która powinna zorganizować właściwy nadzór nad eksploatacją,

konserwacją i naprawą urządzeń.

10.9. Kierownik ruchu zakładu górniczego na wniosek osoby, o której mowa w pkt 10.6,

powinien powołać służbę nadzoru nad urządzeniami.

10.9.1. Służba nadzoru, o której mowa w pkt 10.9. powinna kontrolować wszystkie

urządzenia znajdujące się w posiadaniu zakładu górniczego i odpowiednio podmiotów

wykonujących prace w tym zakładzie.

10.9.2. Służba nadzoru, o której mowa w pkt 10.9. obejmuje kontrolą również:

1) górnicze lampy osobiste,

2) elektryczny sprzęt strzałowy,

3) metanomierze,

4) urządzenia telekomunikacyjne i systemów bezpieczeństwa, przyrządy sejsmograficzne,

geofony, lasery, przenośną aparaturę pomiarową, elektryczny sprzęt ratowniczy.

10.10. Każda osoba dozoru ruchu elektrycznego raz na 5 lat powinna być przeszkolona w

zakresie budowy, eksploatacji, konserwacji i na prawy urządzeń.

10. 1.0.1. Każda osoba dozoru ruchu oddziału eksploatującego urządzenie oraz osoba

obsługująca urządzenie powinna być przeszkolona w zakresie jego prawidłowej eksploatacji.

10.11. Zakłady górnicze oraz podmioty wykonujące roboty w ruchu tych zakładów powinny

prowadzić ewidencję urządzeń stanowiących ich własność.

10.11.1. Ewidencję urządzeń prowadzi służba nadzoru powołana zgodnie z pkt 10.9, która

przechowuje wszystkie dokumenty dotyczące urządzeń, w szczególności:

1) karty ewidencyjne urządzeń,

2) zaświadczenia fabryczne,

3) wykazy rodzajów i typów urządzeń stosowanych w zakładzie górniczym.

10.11.2. Wszystkie urządzenia zakładu górniczego i podmiotów wykonujących roboty w

ruchu tego zakładu powinny być zewidencjonowane zgodnie z pkt 10.11.1.

10.11.3. Karta ewidencyjna powinna zawierać informację o miejscu eksploatacji,

przechowywania i dokonywanych naprawach oraz być wystawiona dla każdego urządzenia, z

wyjątkiem opraw oświetleniowych i osprzętu kablowego.

10.11.4. Karty ewidencyjne segreguje się w następujące grupy:

1) urządzenia czynne (zainstalowane),

2) urządzenia dzierżawione z przedsiębiorstw wynajmu maszyn i innych,

3) urządzenia w rezerwie( w rubryce ,miejsce pracy podać miejsce przechowywania

urządzenia,)

4) urządzenia w naprawie,

5) urządzenia ze skasowaną cechą dopuszczenia,

6) urządzenia zainstalowane i eksploatowane przez obce podmioty.

10.11.5. Zakład górniczy wynajmujący urządzenie w podmiocie prowadzącym wynajem ma

szyn górniczych powinien odebrać urządzenie wraz z zaświadczeniem fabrycznym i kartą

ewidencyjną.

10.11.6. Ewidencjonowanie urządzeń i przeprowadzonych kontroli ich stanu technicznego

może być prowadzone za pomocą techniki komputerowej, zgodnie z wymaganiami zawartymi

w pkt 10.11.1—10.11.5.

10.11.7. Programy komputerowe do ewidencjonowania urządzeń powinny spełniać

następujące wymagania:

1) system powinien być zabezpieczony przed dostępem osób niepowołanych do

wprowadzenia zmian w informacjach w nim zawartych,

2) wprowadzenie do systemu potwierdzenia przeprowadzenia wymaganych kontroli powinno

być możliwe wyłącznie przy użyciu keya lub kodowanych dyskietek identyfikacyjnych osób

dokonujących zapisów,

3) zawarte w pamięci systemu informacje powinny być zabezpieczone przed zniszczeniem

lub zniekształceniem poprzez utrzymywanie kopii ich zapisów na zewnętrznych nośnikach

informacji,

4) system powinien umożliwiać wydruki:

a) kart ewidencyjnych,

b) wykazów urządzeń wedtug typów, lokalizacji, terminów kontroli, oraz dat i miejsc

zainstalowania urządzeń,

c) list osób uprawnionych do przeprowadzania kontroli.

10.12. Wszystkie urządzenia (wraz z siecią zasilającą) przed ich uruchomieniem w

wyrobiskach (pomieszczeniach) powinny być poddane przez osobę dozoru ruchu elektryczne

go odbiorowi technicznemu.

10.12.1. Odbiory techniczne urządzeń (wraz z siecią zasilającą) nowo zainstalowanych w

wyrobiskach (pomieszczeniach) zaliczonych do stopnia ,b, lub ,c, niebezpieczeństwa

wybuchu w połach trzeciej i czwartej kategorii zagrożenia metanowego powinny być

wykonywane tylko przez rzeczoznawcę. Odbiorom tym nie podlegają urządzenia, o których

mowa w pkt 10.9.2. Odbiory techniczne urządzeń nowo zainstalowanych powinny być

przeprowadzone zgodnie z pkt 10.12. Odbiorowi technicznemu przez rzeczoznawcę podlegają

również urządzenia, o których mowa w pkt 10.2.

10.12.2. Odbiory techniczne, o których mowa w pkt 10.12.1, powinny być wykonywane

zgodnie z instrukcjami opracowywanymi przez rzeczoznawcę.

10.12.3. Wyniki odbioru technicznego należy odnotować w książce kontroli.

10.12.4. Zezwala się w wyrobiskach (pomieszczeniach), o których mowa w pkt 10.12.1. na

wymianę uszkodzonego urządzenia i oddanie go do ruchu, pod warunkiem, że:

1) urządzenie rezerwowe, zgodnie z dokumętacją techniczno-ruchową, będzie wymienne z

urządzeniem zainstalowanym,

2) urządzenie rezerwowe będzie posiadało identyczne parametry znamionowe,

3) urządzenie rezerwowe będzie odebrane przez rzeczoznawcę,

4) wymiana będzie odbywała się pod nadzorem osoby dozoru ruchu elektrycznego,

przeszkolonej zgodnie z wymaganiami pkt 10.10, która dokona odbioru technicznego

urządzenia po zainstalowaniu, a wynik odbioru wpisze do książki oddziałowej. ruchu

elektryczngo oraz zawiadomi w celach ewidencyjnych służbę nadzoru, o której mowa w pkt.

10.9.

10.12.5. Urządzenia powinny być eksploatowane, naprawiane, konserwowane i

przechowywane w sposób zapewniający zachowanie budowy przeciwwybuchowej, zgodnie z

dokumentacją techniczno-ruchową producenta.

10.12.6. W przypadku stwierdzenia, że urządzenia w osłonie ognioszczelnej nie odpowiadają

warunkom budowy przeciwwybuchowej, powinny posiadać skasowaną w sposób trwały

cechę budowy przeciwwybuchowej i znak dopuszczenia; zaświadczenie fabryczne i kartę

ewidencyjną należy skasować przez przekreślenie lub opieczętowanie z odpowiednią

adnotacją (data i podpis) osoby lub zespołu dokonującego kasacji cechy.

10.12.7. Eksploatacja urządzeń w polach metanowych oraz pomieszczeniach zaliczonych do

klasy ,B, zagrożenia wybuchem pyłu węgłowego, bez zaświadczeń fabrycznych jest

niedopuszczalna; w razie braku oryginalnego zaświadczenia fabrycznego odda nie takiego

urządzenia do eksploatacji może nastąpić po uzyskaniu duplikatu zaświadczenia fabrycznego

od producenta i dokonaniu odbioru technicznego, zgodnie z przepisami niniejszego

załącznika. W razie niemożności uzyskania duplikatu zaświadczenia fabrycznego

zaświadczenie zastępcze wydaje rzeczoznawca.

10.13.1. Wymiany uszkodzonych części lub podzespołów na fabrycznie nowe znajdujące się

W wykazie części zamiennych danego urządzenia, zawartym w dokumentacji technicznoruchowej, mogą być wykonywane w zakładzie górniczym, jeżeli czynności te nie zostały

zastrzeżone do wykonywania przez producenta bądź upoważnioną jednostkę.

10.13.2. Naprawy urządzeń wykonane przez użytkownika, zgodnie z pkt 10.13.1., powinny

być odnotowane w ,książce napraw urządzeń budowy przeciwwybuchowej,.

10.13.3. Eksploatacja urządzenia po naprawie może nastąpić tylko po dokonaniu odbioru

technicznego zgodnie z pkt 10.12 lub10.12.1.

10.13.4. Naprawę urządzeń związaną z regeneracją części lub modyfikacją może wykonywać

tylko producent lub upoważniona jednostka.

10.13.5. Zakład górniczy może odebrać naprawione urządzenie po stwierdzeniu przez

producenta lub upoważnioną jednostkę, że odpowiada ono dokumentacji technicznoruchowej, oraz dokonaniu adnotacji na zaświadczeniu fabrycznym lub po wystawieniu

nowego zaświadczenia fabrycznego.

10.14. Urządzenia eksploatowane w wyrobiskach (pomieszczeniach) zaliczonych do stopnia

,b, lub ,c, niebezpieczeństwa wybuchu powinny być, niezależnie od bieżących kontroli,

kontrolowane również przez uprawnione osoby dozoru ruchu w okresach ustalonych przez

kierownika działu energomechanicznego według zaleceń producenta określonych w

dokumentacji techniczno-ruchowej, jednak nie rzadziej niż co 3 miesiące. Za kres kontroli

oraz sposób jej przeprowadzania powinien być uzgodniony z wyznaczoną osobą dozoru ruchu

zgodnie z pkt 10.6 lub10.8.

10.14.1. Wyniki przeprowadzonej kontroli należy wpisać do książki okresowych kontroli,

której wzór określi kierownik działu energomechanicznego, wpisując datę kontroli oraz

nazwisko i imię osoby, która ją prze prowadziła

10.14.2. Urządzenia zainstalowane i eksploatowane przez podmiot wykonujący roboty w

zakładzie górniczym podlegają kontroli przez osoby dozoru tego podmiotu, natomiast osoby

dozoru ruchu zakładu górniczego, o których mowa w pkt 10.1.14, sprawują nadzór nad

prawidłowością i terminowością kontroli urządzeń należących do obcych podmiotów.

10.14.3. Urządzenia stanowiące własność innych podmiotów, a eksploatowane przez zakład

górniczy, podlegają kontroli przez służbę nadzoru zakładu górniczego.

10.15. Za prawidłową eksploatację, odbiory techniczne, kontrole, naprawy, konserwacje i

ewidencjonowanie urządzeń podczas montażu i prób rozruchowych obiektów w zakładzie

górniczym odpowiedzialny jest podmiot wykonujący te roboty w zakładzie górniczym oraz

inspektorzy nadzoru inwestycyjnego zakładu górniczego.

10.15.1. W przypadku konieczności przeprowadzenia prób rozruchowych podmiot

wykonujący te roboty powinien uzyskać zezwolenie kierownika ruchu zakładu górniczego i

uzgodnić warunki przeprowadzenia prób z wyznaczoną osobą dozoru odpowiedzialną za

urządzenia, jeśli taka osoba została wyznaczona.

10.15.2. Po przekazaniu obiektu inwestycyjnego zakładowi górniczemu podmiot, o którym

mowa w pkt 10.15.1, przejmuje nadzór nad urządzeniami.

KARTA EWIDENCYJNA URZĄDZENIA BUDOWY PRZECIWWYBUCHOWEJ

Wzór nr 19.1.

ZAŚWIADCZENIE FABRYCZNE

Urządzenia elektryczne w osłonie gazowej z nadciśnieniem

Urządzenie elektryczne w wykonaniu przeciwwybuchowym w osłonie gazowej z

nadciśnieniem polega na wytworzeniu w osłonie nadciśnienia gazu ochronnego

zapobiegającemu powstaniu mieszaniny wybuchowej we wnętrzu osłony.

Nadciśnienie gazu ochronnego może być utrzymywane statycznie lub dynamicznie ( stałe

przepłukiwanie osłony gazem). Maksymalna temperatura powierzchni zewnętrznej osłony

musi odpowiadać wymaganiom normy PN-EN-50014+AC.

Dla urządzeń elektrycznych grupy I nie powinna przekraczać:

- 150°C na dowolnej powierzchni, na której może osadzić się warstwa pyłu węglowego,

- 450°C tam gdzie osadzanie się warstwy pyłu węglowego jest wykluczone pod warunkiem,

że:

a) rzeczywista maksymalna temperatura powierzchni będzie zaznaczona na urządzenia lub

b) symbol ,X, będzie zamieszczony po numerze certyfikatu w celu zaznaczenia warunków

specjalnych bezpiecznego użytkowania.

Gaz ochronny może pełnić również rolę czujnika chłodzącego urządzenie elektryczne. Jako

gaz ochronny do wypełnienia lub przedmuchiwania osłony z nadciśnieniem należy stosować

powietrze atmosferyczne o składzie normalnym, azot lub inny gaz obojętny. Nie dopuszcza

się stosowania powietrza atmosferycznego z kompresorów ogólnego stosowania bez

wstępnego oczyszczenia. gaz ochronny nie powinien zawierać gazów palnych, par i pyłów, a

także agresywnych chemicznie domieszek wpływając ujemnie na pracę urządzenia.

Temperatura gazu ochronnego nie powinna przekraczać 40o C na wejściu do urządzenia

elektrycznego.

Urządzenia doprowadzające gaz ochronny

Urządzenia doprowadzające gaz ochronny powinny być wykonane tak, aby wykluczały

przedostawanie się otaczającego powietrza do systemu doprowadzania gazu ochronnego i

powinny zapewniać:

1) utrzymanie założonych wartości nadciśnienia i zużycia gazu ochronnego w osłonie i

rurociągach w celu zagwarantowania ochrony przeciwwybuchowej i jeżeli to jest wymagane,

także chłodzenia urządzenia elektrycznego,

2) przedmuchiwanie osłony i wszystkich rurociągów przed włączeniem,

3) uzupełnianie ubytków gazu ochronnego przez nieszczelność osłony i rurociągów przy

normalnej pracy urządzenia elektrycznego.

Urządzenia do kontroli i blokady

Urządzenia elektryczne powinny mieć następujące blokady:

1) umożliwiające włączenie urządzenia pod napięcie tylko po przedmuchaniu osłony i

rurociągów gazem ochronnym w ilości wystarczającej do usunięcia w nich atmosfery

pierwotnej, lecz nie mniej niż 5 — krotna objętość osłony i wszystkich rurociągów;

2) włączające sygnał lub wyłączające urządzenie elektryczne spod napięcia przy spadku

nadciśnienia w osłonie i rurociągach poniżej dopuszczalnej wartości.

Działanie blokady na sygnał lub wyłączającej urządzenie elektryczne spod napięcia należy

uzgodnić z użytkownikiem urządzenia w zależności od stopnia zagrożenia

przeciwwybuchowego.

3) pokrywy, wzierniki, zawory, zasuwy i inne zamknięcia otworów w urządzeniach

elektrycznych i rurociągach przeznaczone do otwierania przez obsługę podczas eksploatacji

powinny być wyposażone w odpowiednią blokadę uniemożliwiającą ich otwarcie, gdy

urządzenie jest pod napięciem lub załączenie urządzenia pod napięciem, gdy są one otwarte.

Przyrządy służące do kontroli zabezpieczeń sterowania i blokady montowane wewnątrz

osłony lub rurociągach włączone w sieć elektryczną, w przypadku, gdy w osłonie lub

rurociągach może powstać mieszanina wybuchowa, jak również przyrządy i aparaty

montowane w strefie niebezpiecznej pod względem wybuchowym, powinny mieć budowę

przeciwwybuchową zgodną z normą PE-EN500 14

Cechowanie

Cechowanie zabezpieczenia przeciwwybuchowego urządzenia powinno odpowiadać normie

PN-EN 50014.

W metryce urządzenia lub na dodatkowych tablicach urządzeń elektrycznych należy podać:

1) minimalne dopuszczalne wartości zużycia i nadciśnienia gazu ochronnego na wejściu do

osłony.

2) minimalne dopuszczalne wartości nadciśnienia, przy którym powinny zadziałać czujniki

kontroli zadziałań oraz miejsce instalacji tych czujników.,

3) minimalna ilość gazu ochronnego lub minimalny czas konieczny do wstępnego

przewietrzenia osłony urządzenia,

4) wolną przestrzeń osłony urządzenia,

5) maksymalną i minimalną temperaturę gazu ochronnego.

Urządzenie z osłoną olejową.

Urządzenie elektryczne z osłoną olejową jest to urządzenie, którego elementy zanurzone są w

oleju.

Osłony olejowej nie należy stosować do elektrycznych urządzeń przenośnych oraz do

urządzeń dźwigowych i trakcyjnych zasilanych z szyn lub przewodów ślizgowych.

Obudowa

1) Stopień ochrony przed wnikaniem ciał stałych i wody powinien być, co najmniej IP —54 z

wyjątkiem, co najmniej jednego otworu stale otwartego w obudowie, umożliwiającego

wydostawanie się na zewnątrz gazów powstających przy pracy urządzenia elektrycznego

zanurzonego w oleju.

2) Wytrzymałość mechaniczna

Obudowa urządzeń normalnie iskrzących podczas pracy powinna wytrzymać statyczne

ciśnienie próbne równe 1,5 krotnej wartości największego ciśnienia występującego przy

wyłączeniu prądu równego 1,33 krotne wartości znamionowej prądu odłączalnego,

3) Zamknięcia specjalne

Dostęp do części będących pod napięciem powinien być możliwy tylko po otwarciu zamknięć

specjalnych wykonanych wg PN-EN 50041. Wymaganie to nie dotyczy transformatorów

olejowych.

4) Zbiornik oleju.

Zbiornik oleju powinien być metalowy, szczelny, odporny na działanie czynników

chemicznych z otaczającej atmosfery Zbiornik powinien również posiadać olejowskaz.

Poziom oleju powinien być taki by powstające podczas pracy urządzenia elektrycznego iskry

nie dosięgały powierzchni oleju. Odległość części, w których mogą powstać iskry lub łuki od

lustra oleju w stanie zimnym nie może być mniejsza niż 25 mm. Najwyższa dopuszczalna

temperatura górnej warstwy oleju przy temperaturze otoczenia 40°C powinna być zgodna z

normąPN-72/E08114.

Aparatura łączeniowa znajdująca się nad lustrem oleju powinna mieć osłonę ognioszczelną

grupy II C.

Pozostałe urządzenia elektryczne lub ich części znajdujące się pod lustrem oleju powinny

mieć budowę wzmocnioną wg PN-83/E-08 115.

Urządzenie elektryczne z osłoną piaskową

Wykonanie przeciwwybuchowe urządzenia z osłoną piaskową polega na umieszczeniu

urządzenia elektrycznego w obudowie wypełnionej piaskiem zgodnie z PN-72/E-08 113.

Zbiornik powinien być metalowy * szczelny, odporny na działanie czynników chemicznych z

otaczającej atmosfery. Stopień ochrony obudowy przed wnikaniem ciał stałych i wody

powinien być, co najmniej IP —54 a ścianki i spawy co najmniej IP — 67 zgodnie z normą

PN-92/E-08 106.

Obudowa przeznaczona do wypełnienia piaskiem powinna w ciągu 1 minuty wytrzymać bez

trwałych odkształceń ciśnienie statyczne wody równe 0,05 MPa. Zamknięcie specjalne

powinno być wykonane zgodnie z normą PN-EN 50014+AC p.9.

Maksymalna temperatura powierzchni zewnętrznej obudowy nie powinna przekraczać:

1) dla urządzeń elektrycznych grupy I:

- 150°C na dowolnej powierzchni, na której może osadzić się warstwa pyłu węglowego,

- 450°C tam gdzie osadzenie się warstwy pyłu węglowego jest wykluczone, pod warunkiem,

że:

a) rzeczywista maksymalna temperatura powierzchni będzie oznaczana na urządzeniu lub

b) symbol X będzie umieszczony po numerze certyfikatu w celu zaznaczenia warunków

specjalnych bezpiecznego użytkowania,

2) dla urządzeń elektrycznych grupy II zgodnie z poniższą tablicą lub określone przez

rzeczywistą, maksymalną temperaturę powierzchni

- ich stosowanie powinno zostać ograniczone do konkretnego gazu np. EEx pII (NH3)

EExepII 125°C (T4)

Maksymalny dopuszczalny przyrost temperatury określa się w odniesieniu do temperatury

otoczenia 40°C.

Obudowa powinna mieć z dwóch stron, co najmniej dwa okienka kontrolne umożliwiające

kontrolę wzrokową minimalnej przeciwwybuchowej warstwy wypełnienia.

Powierzchnia każdego z okienek nie powinna być większa od 10 cm. Poziom wypełniacza

wyznaczają górne obrzeża okienek w normalnym roboczym położeniu urządzenia.

W obwodach nierozbieralnych stosowanie okienek nie jest konieczne. Na wypełniacz osłony

należy stosować piasek kwarcowy hydrofobowany w granulacji 0,25 ÷16 mm, przy czym co

najmniej 75% ziaren powinno zawierać się w granicach

0.5÷1,2 mm. Grubość warstwy piasku zależy od konstrukcji i rodzaju urządzenia. Grubość ta

zależy od rodzaju i wartości napięcia, rodzaju urządzenia i obecności ekranu.

Ekran jest to ,dodatkowy pojemnik, zamontowany pomiędzy zewnętrzną obudową a

urządzeniem elektrycznym.

Części urządzenia elektrycznego znajdujące się poza piaskiem powinny również posiadać

budowę przeciwwybuchową. Rodzaj budowy jest uzależniony od przeznaczenia urządzenia.

Urządzenie powinno być tak wykonane, aby załączenie go do sieci a także przełączenie jego

układów można było wykonać bez usunięcia piasku.

Urządzenia elektryczne hermetyzowane masą izolacyjną

Urządzenie hermetyzowane masą izolacyjną jest to ochrona, w której układ elektryczny z

wszystkimi elementami przewodzącymi prąd jest zalany masą izolacyjną, zaś w niezbędnych

przypadkach jest zastosowane dodatkowe zabezpieczenie wyłączające urządzenie i które

uniemożliwia zapalenie znajdującej się na zewnątrz osłony mieszaniny wybuchowej, zarówno

w normalnym stanie pracy , jak i w przypadku uszkodzeń wewnątrz urządzenia. Rozróżnia się

dwa stopnie ochrony przeciwwybuchowej urządzeń hermetyzowanych masą izolacyjną.

Stopień 1 zapewnia bezpieczne użytkowanie urządzeń elektrycznych zarówno w normalnych

stanach pracy jak i w stanach awaryjnych. Ochronę przed uszkodzeniem masy izolacyjnej

stanowi dobór odpowiednich parametrów obwodu elektrycznego lub wbudowane

zabezpieczenie elektryczne.

Stopień 2 zapewnia bezpieczne użytkowanie urządzenia elektrycznego hermetyzowanego

masą izolacyjną w ich normalnym stanie pracy Maksymalna temperatura powierzchni

zewnętrznych obudowy nie powinna przekraczać wartości podanych w normie PNEN50014+AC p.5.l ; 5.1.2. Maksymalny dopuszczalny przyrost temperatury określa się w

odniesieniu do temperatury otoczenia 40°C.

Masa izolacyjna powinna wytrzymać temperatury zgodnie z wymaganiami podanymi w

normie PN-87/E-081 11

W budowie zabezpieczenie elektryczne powinno wyłączyć urządzenie przed wystąpieniem

niebezpiecznego przegrzania masy izolacyjnej i jej mechanicznym uszkodzeniem.

Wytrzymałość mechaniczna elektrycznego urządzenia hermetyzowanego masą izolacyjną

powinna odpowiadać wymaganiom normy PN-EN50014±AC i być zapewniona przez samą

masę izolacyjną bądź przez masę izolacyjna wraz z osłoną zabezpieczającą.

Masa izolacyjna nie powinna zawierać gazów lub powietrza powodujących obniżenie

bezpieczeństwa przeciwwybuchowego, wytrzymałość dielektryczna masy powinna wynieść,

co najmniej 1 kV/mm.

Urządzenie zabezpieczające wbudowane urządzenie elektryczne o stopniu 1 ochrony

przeciwwybuchowej powinno go wyłączyć przy wzroście natężenia prądu do wartości

powodującej uszkodzenie masy izolacyjnej.

Przy użytkowaniu urządzenia elektrycznego o stopniu 2 ochrony przeciwwybuchowej

powinny być stosowane zabezpieczenia elektryczne ogólnego przeznaczenia.

Dyrektywa nr 94/9/CE (ATEX 100)

Przepisy Unii Europejskiej dotyczące ochrony zdrowia i bezpieczeństwa pracobiorców

zawarte są w dyrektywach uchwalanych przez Parlament Europejski i Radę Unii

Europejskiej. Dyrektywa 94/9/CE ( ATEX 100) integruje problematykę z zakresu

zabezpieczeń przeciwwybuchowych zarówno w przemysłach wydobywczych jak i w innych

przemysłach, w których występują przestrzenie zagrożone wybuchem gazów, par i pyłów i

jest jedną z dyrektyw tzw. Nowego Podejścia. Celem dyrektyw jest zharmonizowanie

krajowych przepisów prawnych dla likwidacji przeszkód w swobodnej wymianie towarów,

osób, usług, a także zapewnienie pracobiorców, że we wszystkich krajach członkowskich

obowiązują te same minimalne wymagania dla ochrony ich zdrowia i bezpieczeństwa.

Producent, który zapewnia i deklaruje zgodność z wymaganiami odpowiedniej dyrektywy.

powinien umieścić znak CE na każdym wyprodukowanym egzemplarzu i wystawić pisemną

deklarację zgodności Wyroby przeznaczone do eksploatacji w przestrzeniach zagrożonych

wybuchem muszą być urządzeniami przeciwwybuchowymi i powinny być oznakowane

symbolem

Dyrektywa wyróżnia dwie grupy urządzeń:

grupa I — wyroby elektryczne i nieelektryczne przeznaczone do stosowania w

podziemnych wyrobiskach oraz na powierzchni zakładów górniczych

zagrożonych wybuchem metanu i pyłu węglowego

grupa II urządzenia przeznaczone do stosowania w innych przemysłach, narażone

na zagrożenie wybuchem czynnika palnego ,G, ( gazy, pary, mgły) i/lub .,D,

(pyły, włókna).

Każda z tych grup dzieli się na kategorie.

Zasady klasyfikacji urządzeń na grupy i kategorie przedstawiono w poniższej tablicy.

Urządzenia kategorii 1 i Ml powinny pozostać bezpieczne nawet w przypadku rzadko

występujących uszkodzeń w obecności mieszaniny wybuchowej występującej stale, często

lub w długich okresach czasu.

Urządzenia kategorii 2 są urządzeniami zaprojektowanymi tak, aby mogły funkcjonować

zgodnie z parametrami ruchowymi ustalonymi przez producenta i zapewnić wyrobom stopień

ochrony wobec mieszanin wybuchowych, których pojawienie się jest prawdopodobne.

Urządzenia kategorii M2 powinny być wyłączone przy pojawieniu się atmosfery wybuchowej

a przez ich normalną pracę rozumie się także niekorzystne warunki użytkowania.

Urządzenie kategorii 3 powinno być tak zaprojektowane, aby mogło działać zgodnie z

parametrami ruchowymi ustalonymi przez producenta i zapewniać normalny poziom ochrony,

wówczas, gdy prawdopodobieństwo pojawienia się mieszaniny wybuchowej jest małe lub

może ona występować jedynie krótko.

Z tablicy wynika jednoznacznie przyporządkowanie urządzeń określonej kategorii grupy H do

określonej strefy zagrożenia.

Znakowanie

Wyroby spełniające wymagania dyrektywy 9/94/EC powinny być oznakowane w następujący

sposób:

Znakowanie będzie kompletne i bardziej czytelne poprzez umieszczenie w tabliczce

znamionowej wyrobu cechy jednostkowej rodzaju budowy przeciwwybuchowej zgodnie z

zasadami cechowania zawartymi w normie PN — EN 50014 np. dla wyrobu w osłonie

ognioszczelnej:

Każdemu urządzeniu i systemowi ochronnemu muszą towarzyszyć instrukcje podające, co

najmniej następujące informacje:

- zwięzłe zestawienie danych, którymi urządzenie lub system ochronny jest oznakowany, z

wyjątkiem numeru serii, łącznie z odpowiednimi informacjami dodatkowymi pozwalającymi

na ułatwienie konserwacji (np. adres zakładu naprawczego, importera itp.)

- instrukcje bezpieczeństwa:

a) uruchomienia,

b) użytkowania,

c) montażu i demontażu,

d) utrzymania ( obsługiwania i napraw awaryjnych),

e) instalowania,

f) regulacji,

- w razie potrzeby, wskazanie obszarów niebezpiecznych usytuowanych naprzeciw urządzeń

dekompresyjnych,

- w razie potrzeby, instrukcje szkoleń,

- szczegóły umożliwiające określenie bez wątpliwości, czy sztuka urządzenia określonej

kategorii lub system ochronny może być użytkowany bezpiecznie w przewidywanych

warunkach pracy,

- parametry elektryczne i ciśnieniowe, maksymalne temperatury powierzchni lub inne

wartości graniczne,

- w razie potrzeby specjalne warunki użytkowania , w tym informacje o możliwym

niewłaściwym użyciu, które mogłoby się zdarzyć,

- w razie potrzeby, zasadnicze charakterystyki narzędzi, w jakie może być wyposażone

urządzenie lub system ochronny.

Instrukcje muszą być zredagowane przez producenta lub jego autoryzowanego pełnomocnika

w jednym z języków Wspólnoty. Każde urządzenie lub każdy system ochronny przy

oddawaniu do użytkowania musi być wyposażony w tłumaczenie instrukcji na język kraju

użytkownika.

Wykaz norm zharmonizowanych i ich odpowiedników

Dziennik Ustaw Nr 99

ROZPORZĄDZENIE RADY MINISTRÓW

z dnia 30 kwietnia 2004 r.

w sprawie dopuszczania wyrobów do stosowania w zakładach górniczych

Na podstawie art. 111 ust. 8 ustawy z dnia 4 lutego 1994 r. — Prawo geologiczne i górnicze

(Dz. U. Nr 27, poz. 96, z późn. zm. zarządza się, co następuje:

§1. Rozporządzenie określa:

1) wyroby, których stosowanie w zakładach górniczych wymaga, ze względu na potrzebę

zapewnienia bezpieczeństwa ich użytkowania w warunkach zagrożeń występujących w ruchu

zakładów górniczych, wydania decyzji o dopuszczeniu wyrobu do stosowania w zakładach

górniczych, zwanej dalej ,dopuszczeniem,