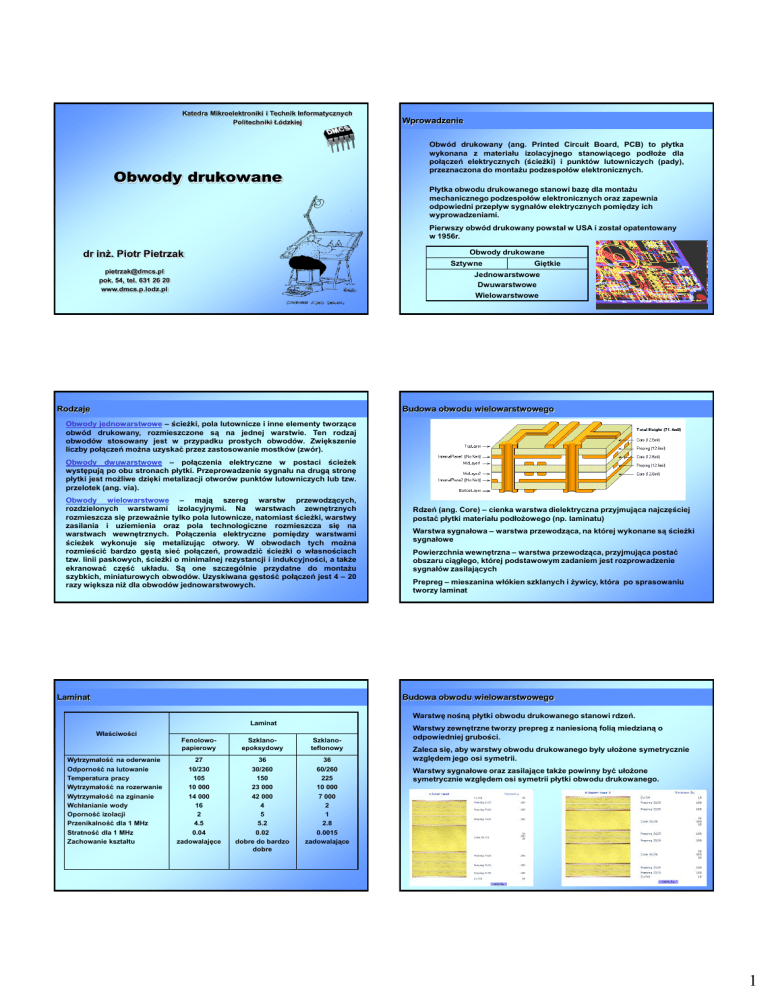

Katedra Mikroelektroniki i Technik Informatycznych

Politechniki Łódzkiej

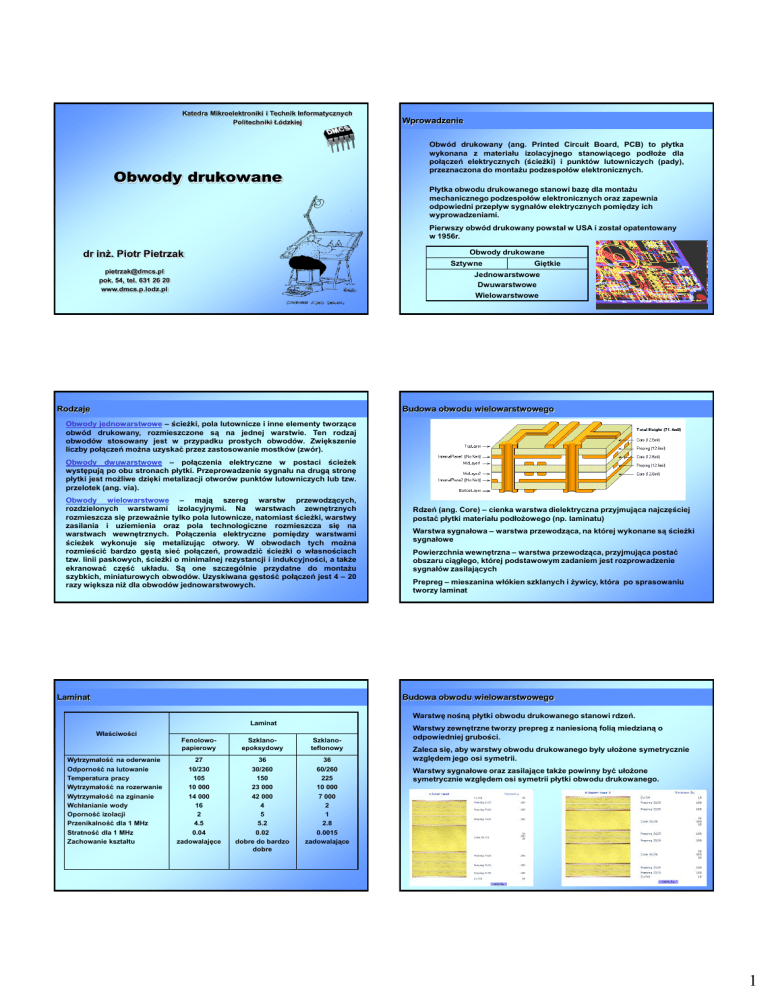

Wprowadzenie

Obwód drukowany (ang. Printed Circuit Board, PCB) to płytka

wykonana z materiału izolacyjnego stanowiącego podłoże dla

połączeń elektrycznych (ścieżki) i punktów lutowniczych (pady),

przeznaczona do montażu podzespołów elektronicznych.

Obwody drukowane

Płytka obwodu drukowanego stanowi bazę dla montażu

mechanicznego podzespołów elektronicznych oraz zapewnia

odpowiedni przepływ sygnałów elektrycznych pomiędzy ich

wyprowadzeniami.

Pierwszy obwód drukowany powstał w USA i został opatentowany

w 1956r.

dr inż. Piotr Pietrzak

Obwody drukowane

Sztywne

[email protected]

pok. 54, tel. 631 26 20

www.dmcs.p.lodz.pl

Giętkie

Jednowarstwowe

Dwuwarstwowe

Wielowarstwowe

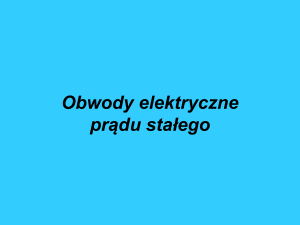

Rodzaje

Budowa obwodu wielowarstwowego

Obwody jednowarstwowe – ścieżki, pola lutownicze i inne elementy tworzące

obwód drukowany, rozmieszczone są na jednej warstwie. Ten rodzaj

obwodów stosowany jest w przypadku prostych obwodów. Zwiększenie

liczby połączeń można uzyskać przez zastosowanie mostków (zwór).

Obwody dwuwarstwowe – połączenia elektryczne w postaci ścieżek

występują po obu stronach płytki. Przeprowadzenie sygnału na drugą stronę

płytki jest możliwe dzięki metalizacji otworów punktów lutowniczych lub tzw.

przelotek (ang. via).

Obwody wielowarstwowe – mają szereg warstw przewodzących,

rozdzielonych warstwami izolacyjnymi. Na warstwach zewnętrznych

rozmieszcza się przeważnie tylko pola lutownicze, natomiast ścieżki, warstwy

zasilania i uziemienia oraz pola technologiczne rozmieszcza się na

warstwach wewnętrznych. Połączenia elektryczne pomiędzy warstwami

ścieżek wykonuje się metalizując otwory. W obwodach tych można

rozmieścić bardzo gęstą sieć połączeń, prowadzić ścieżki o własnościach

tzw. linii paskowych, ścieżki o minimalnej rezystancji i indukcyjności, a także

ekranować część układu. Są one szczególnie przydatne do montażu

szybkich, miniaturowych obwodów. Uzyskiwana gęstość połączeń jest 4 – 20

razy większa niż dla obwodów jednowarstwowych.

Laminat

Rdzeń (ang. Core) – cienka warstwa dielektryczna przyjmująca najczęściej

postać płytki materiału podłożowego (np. laminatu)

Warstwa sygnałowa – warstwa przewodząca, na której wykonane są ścieżki

sygnałowe

Powierzchnia wewnętrzna – warstwa przewodząca, przyjmująca postać

obszaru ciągłego, której podstawowym zadaniem jest rozprowadzenie

sygnałów zasilających

Prepreg – mieszanina włókien szklanych i żywicy, która po sprasowaniu

tworzy laminat

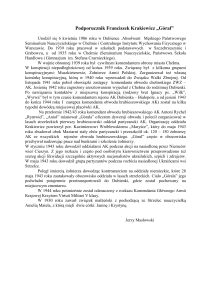

Budowa obwodu wielowarstwowego

Warstwę nośną płytki obwodu drukowanego stanowi rdzeń.

Laminat

Właściwości

Wytrzymałość na oderwanie

Odporność na lutowanie

Temperatura pracy

Wytrzymałość na rozerwanie

Wytrzymałość na zginanie

Wchłanianie wody

Oporność izolacji

Przenikalność dla 1 MHz

Stratność dla 1 MHz

Zachowanie kształtu

Fenolowopapierowy

Szklanoepoksydowy

Szklanoteflonowy

27

10/230

105

10 000

14 000

16

2

4.5

0.04

zadowalajęce

36

30/260

150

23 000

42 000

4

5

5.2

0.02

dobre do bardzo

dobre

36

60/260

225

10 000

7 000

2

1

2.8

0.0015

zadowalające

Warstwy zewnętrzne tworzy prepreg z naniesioną folią miedzianą o

odpowiedniej grubości.

Zaleca się, aby warstwy obwodu drukowanego były ułożone symetrycznie

względem jego osi symetrii.

Warstwy sygnałowe oraz zasilające także powinny być ułożone

symetrycznie względem osi symetrii płytki obwodu drukowanego.

1

Budowa obwodu wielowarstwowego

Laminat

Grubości warstwy prepreg: 1080 = 3.04 mil; 2116 = 4.67 mil; 7628 = 7.68 mil

Płytka 4-warstwowa:

Top Layer ‐ Folia miedziana 18um (po metalizacji grubosć 35um+)

Pre‐Preg ‐ 1 x 1080 + 1 x 7628

Layer 2 & 3 ‐ Rdzeń 1.0mm FR4 z folią miedzianą 35um/35um

Pre‐Preg ‐ 1 x 1080 + 1 x 7628

Bottom Layer ‐ Folia miedziana 18um (po metalizacji grubosć 35um+)

Całkowita grubość: 1.6mm +/‐ 10%

Laminat stanowi bazę dla obwodu drukowanego. Na płytę laminatu

o odpowiedniej grubości naklejana jest folia miedziana, stanowiąca materiał

do wykonania przyszłych ścieżek obwodu drukowanego (dla obecnie

najpopularniejszej substraktywnej metody produkcji obwodów).

Najczęściej spotykane grubości laminatów: 0,2mm ÷ 3,2mm

Najczęściej spotykane folii miedzianej: 17,5µm ÷ 105µm

Maksymalny wymiar formatki: 360 mm x 480 mm

Płytka 4-warstwowa:

Top Layer ‐ Folia miedziana 18um (po metalizacji grubosć 35um+)

Pre‐Preg ‐ 1 x 1080 + 1 x 7628

Layer 2 & 3 ‐ Rdzeń 0.36mm FR4 z folią miedzianą 35um/35um

Pre‐Preg ‐ 1 x 7628

Layer 2 & 3 ‐ Rdzeń 0.36mm FR4 z folią miedzianą 35um/35um

Pre‐Preg ‐ 1 x 1080 + 1 x 7628

Bottom Layer ‐ Folia miedziana 18um (po metalizacji grubosć 35um+)

Całkowita grubość: 1.6mm +/‐ 10%

Laminat

Najczęściej spotykane są laminaty:

• kompozytowe (CEM1, CEM3),

• fenolowo-papierowe (FR2, FR3),

• szklano-epoksydowe (FR4),

• szklano-teflonowe (PTFE).

Laminat

Laminaty fenolowo-papierowe

Stosowane w urządzeniach pracujących w warunkach normalnych,

posiadają dobre własności technologiczne, dobre własności elektryczne,

słabe własności mechaniczne; stosowane w przypadku gdy:

• temperatura pracy nie przekracza 105°C,

• brak narażeń w rodzaju wibracji i udarów,

• nie występuje łuk elektryczny,

•dopuszcza się wchłanianie przez obwód wilgoci w granicach do 1%

Laminaty szklano-epoksydowe

Stosuje się do realizacji płytek drukowanych sprzętu profesjonalnego i

wojskowego

• duża wytrzymałość mechaniczna

• duża odporność na tem lutowania

• zdolność długotrwałej pracy w podwyższonych temperaturach

• możliwość metalizowania otworów

Laminaty szklano-teflonowe

Stosowane do realizacji płytek obwodów mikrofalowych. Laminat

najdroższy.

CEM1

laminat kompozytowy: papierowy rdzeń nasączony żywicą

epoksydową, dwustronnie pokryty włóknem szklanym;

stosowany najczęściej do produkcji obwodów

jednostronnych

CEM3

laminat kompozytowy: rdzeń z włókniny nasączonej

żywicą epoksydową, dwustronnie pokryty włóknem

szklanym; stosowany do produkcji obwodów

dwustronnych

FR2

Papier nasączony żywicą fenolową z domieszką związków

ograniczających palność

FR3

Papier nasączony żywicą epoksydową z domieszką

związków ograniczających palność

FR4

Twarda żywica epoksydowa wzmocniona prasowanymi

włóknami szklanymi z domieszką związków

ograniczających palność (najczęściej pochodnych bromu)

PTFE

Baza wykonana w oparciu o kompozycję teflonu i ceramiki

Obwody drukowane – klasyfikacja według zastosowania

Folia miedziana

Grubości folii miedzianej

Rezystancja warstwy przewodzącej w

temperaturze +26,85 ºC

Najgorszy przypadek

Max Temp

Użytkowanie

mikrony

oz (uncji/stopa2)

Grubosć powłoki

[oz]

Wartość Rs

Użytkowe

0°C

+60°C

1-3 lat

12

0,35

0,5

971

Komputery

+15°C

+60°C

~5 lat

18

0,5

1,0

486

Telekomunikacja

-40°C

+85°C

7-20 lat

Lotnictwo cywilne

-55°C

+95°C

~10 lat

Przemysłowe

-55°C

+95°C

~10 lat

Samochodowe

-55°C

+55°C

~10 lat

Militarne

-55°C

+95°C

~5 lat

Kosmiczne

-40°C

+85°C

5-20 lat

Lotnictwo wojskowe

-55°C

+95°C

~5 lat

Silniki

samochodowe

-55°C

+125°C

~5 lat

35

1,0

2

243

50

1.5

3

162

70

2,0

105

R = Rs*(L/W)

3,0

Zastosowanie

Min Temp

2

Obwody drukowane - czynniki środowiskowe

Wysoka temperatura – uszkodzenia izolacji, mechaniczne,

zwiększenie

naprężeń

mechanicznych,

zwiększone

zużycie

materiałowe.

Obwody drukowane - pola lutownicze

Są miejscem, służącym do elektrycznego łączenia wyprowadzeń elementów,

podzespołów lub przewodów z obwodem drukowanym. Połączenia

te jednocześnie stanowią mechaniczne połączenie montażowe.

Niska temperatura – uszkodzenia izolacji, mechaniczne, pękanie,

uszkodzenia uszczelnień.

Są miejscem, do którego lub od którego prowadzi się ścieżki obwodu

drukowanego w celu dokonania połączenia funkcjonalnego z innymi

obiektami układu.

Wysoka wilgotność względna – uszkodzenia izolacji, fizyczne

i mechaniczne wskutek absorpcji wilgoci, pęcznienia, zmniejszenia

wytrzymałości

mechanicznej,

reakcji

chemicznych,

korozji,

elektrolizy.

Punkt lutowniczy składa się z otworu montażowego wykonanego w podłożu

izolacyjnym oraz z pola lutowniczego. W przypadku płytek wielowarstwowych

otwory są poddawane procesowi metalizacji.

Niska wilgotność względna – uszkodzenia fizyczne i mechaniczne

wskutek adsorpcji, pękanie

Pole lutownicze najczęściej ma kształt pierścienia, kwadratu, owalny lub

prostokąta. Pole lutownicze owalne lub prostokątne stosuje się w przypadku

lutowania elementów cięższych (ponad 8g na wyprowadzenie).

Wysokie ciśnienie – wskutek sprężania i odkształcania materiałów

powstają uszkodzenia mechaniczne np. uszczelnień.

Niskie ciśnienie – wskutek zmniejszenia wytrzymałości dielektrycznej

powietrza zmniejsza się wytrzymałość napięciowa.

Zagięcie

wyprowadzenia

pozwala

powodowanego masą elementu.

przenieść

część

obciążenia,

Pojedyncze pole kwadratowe lub prostokątne bardzo często wykorzystywane

jest do oznaczenia „pierwszego” wyprowadzenia elementu.

W szeregu wypadków stosuje się pola wielokrotne, obejmujące kilka blisko

siebie położonych punktów lutowniczych.

Obwody drukowane - pola lutownicze

Podstawowym czynnikiem wyboru średnicy otworu pola lutowniczego

jest łatwość montażu elementów o określonej średnicy wyprowadzeń.

Zaleca się by średnica otworu była większa od średnicy wyprowadzenia

elementu o:

• 0.2 - 0.3 mm dla montażu ręcznego,

• 0.3 - 0.5 mm dla montażu automatycznego.

Średnicę otworu metalizowanego wybiera się uwzględniając:

• powierzchnię lutowania – im większy otwór

tym większa powierzchnia i w konsekwencji

wytrzymałość połączenia,

• łatwość wtykania wyprowadzeń elementów;

stosuje się szczeliny jak w przypadku otworów

zwykłych,

• wgłębność kąpieli - dla obecnie stosowanych

technologi średnica otworu nie może być

mniejsza od 1/5 grubości laminatu. Średnicę

otworu metalizowanego wybiera się

uwzględniając:

Obwody drukowane - wymiary ścieżki

Grubość ścieżki drukowanej równa jest grubości folii przewodzącej laminatu.

Szerokość ścieżki zależy od czynników układowych i technologicznych, wśród

których należy wymienić

• obciążalność prądową – ścieżki obwodu drukowanego można obciążyć

znacznie większymi prądami niż przewody okrągłe. Zaleca się stosować

ścieżki możliwie najszersze. Przy projektowaniu należy przyjmować przyrost

temperatury ścieżki 20°C, przy czym maksymalny przyrost temperatury nie

powinien przekroczyć 40°C.

Obwody drukowane - rodzaje ścieżek

Ścieżki zwykłe

Prowadzone po jednej lub obu stronach powierzchni płytki drukowanej

w sposób swobodny.

Linie paskowe niesymetryczne

Linie

paskowe

niesymetryczne

mogą

być

wykonywane na dwuwarstwowych obwodach

drukowanych. Na jednej z warstw prowadzona jest

ścieżka zwykła. Na drugiej warstwie, symetrycznie

prowadzona jest ścieżka masy. Jej szerokość musi

co najmniej trzy razy przekraczać szerokość

zwykłej

ścieżki

sygnałowej.

Parametrem

charakteryzującym linię paskową jest wartość

impedancji.

Linie paskowe symetryczne

Linie paskowe symetryczne mogą być wykonywane

jedynie

na

trójwarstwowych

obwodach

drukowanych. Pomiędzy dwiema płaszczyznami

masy umieszczona jest ścieżka sygnałowa.

Obwody drukowane - wymiary ścieżki

• dokładność trawienia – w procesie trawienia występuje zmniejszenie lub

zwiększenie szerokości ścieżek oraz ich „podtrawienie” o wartość zależną

od grubości folii

• indukcyjność ścieżek – jest jednym z głównych źródeł zakłóceń

w obwodzie. Jej wartość określa zależność:

4l

L 2 10 l 2.3 ln

0.75

4 F

• spadek napięcia – w pewnych warunkach konieczne jest uwzględnienie

spadków napięcia na rezystancji ścieżek. Spadek napięcia na ścieżce

obwodu drukowanego wyraża się zależnością:

U

– rezystancja właściwa miedzi

l – długość ścieżki [m]

I – wartość prądu [A]

g – grubość ścieżki [mm]

b – szerokość ścieżki [mm]

4

l

I

g b

[mH]

l – długość ścieżki [mm]

F – przekrój poprzeczny ścieżki [mm2]

LINK:

http://circuitcalculator.com/

http://www.ultracad.com/calc.htm

3

Obwody drukowane - wymiary ścieżki (gęstość prądu)

Obwody drukowane - wymiary ścieżki (ntężenie przewodzonego prądu)

Dopuszczalny wzrost temperatury [oC] ścieżki grubości 17,5µm

szerokość

ścieżki

[mm]

pole

przekroju

[mm2]

odpowiednik

przewodu o

średnicy

[mm]

gęstość

prądu dla

I = 0,3 A

[A/mm2]

gęstość

prądu dla

I = 1,5 A

[A/mm2]

szerokość

[mm]

10

20

30

60

75

100

0,5

0,6

1,0

1,2

1,7

2,0

2,3

1,00

0,035

0,211

8,57

42,85

1,0

1,1

1,5

2,0

3,0

3,2

3,7

1,5

2,0

2,6

3,4

4,3

5,0

6,0

2,0

2,3

3,2

4,0

5,0

6,0

7,0

4,0

4,0

5,0

7,0

9,0

10,0

11,0

6

5

7

9

12

13

14

8

6

9

11

14

16

18

10

7

10

13

16

19

21

1,27

0,04445

2,54

0,2379

0,0889

5,08

6,74

0,3365

0,1778

33,74

3,37

0,4759

16,87

1,68

8,43

Dla grubości warstwy miedzi 35 µm (0,035 mm)

Natężenie prądu w [A]

Obwody drukowane - wymiary ścieżki (ntężenie przewodzonego prądu)

Obwody drukowane - wymiary ścieżki (natężenie przewodzonego prądu)

Dopuszczalny wzrost temperatury [oC] ścieżki grubości 35µm

szerokość

[mm]

10

20

30

60

75

100

0,5

1,3

2

2,3

3

3,5

1,0

2

2,8

3,1

4

1,5

2,6

3,7

4,4

6

2,0

3,2

5

6

8

4,0

5,5

8

10

11

Dopuszczalny wzrost temperatury [oC] ścieżki grubości 70µm

4

szerokość

[mm]

10

20

30

60

75

5

6

0,5

2,4

3,2

4

5

6

7

7

8

1,0

3,3

4,5

6

8

9

10

9

10

1,5

4,3

6

8

10

12

13

16,5

2,0

5

8

10

13

14

15

9

13

15

21

23

25

12

16

22

30

32

35

15

6,0

8

11

13

18

21

23

4,0

8

9,5

13

16

22

24

26

6,0

10

11

16

20

27

29

33

100

Natężenie prądu w [A]

Natężenie prądu w [A]

Obwody drukowane – minimalne odległości pomiędzy ścieżkami

• W celu uniknięcia powstawania przebić pomiędzy ścieżkami należy

stosować odpowiednią odległość pomiędzy nimi - izolację

• Najistotniejszymi parametrami określającymi minimalną odległość

pomiędzy ścieżkami są szczytowa wartość napięcia oraz warunki

środowiskowe

Obwody drukowane – minimalne odległości pomiędzy ścieżkami

Test Hipot (wysokiego potencjału) pozwala określić wytrzymałość

dielektryka na przebicie, a więc wytrzymałość izolacji, m.in. w gotowych

urządzeniach, przewodach, obwodach, silnikach lub transformatorach.

• Opracowanych zostało wiele norm określających wymagania

dotyczące odległości, są to m.in. IPC-2221, UL60950-1 IPC-9592

• IPC2221

dla

warstw

zewnętrznych płytek bez izolacji

• UL60950

dla

izolacji

funkcjonalnej

spełniającej

założenia testu HiPot, przy

założeniu odporności 40V/mil

http://www.creepage.com/

• IPC-9592:

D [mm] = 0.6 + Vpeak x 0.005

• OSP - Organic Solderabilty Preservatives

• ENIG - Electroless Nickel Immersion Gold

4

Obwody drukowane – minimalne odległości pomiędzy ścieżkami

Obwody drukowane – minimalne odległości pomiędzy ścieżkami

• różnice napięć na sąsiednich ścieżkach

• wilgotność i stopień zanieczyszczenia atmosfery – wilgoć w połączeniu

z zanieczyszczeniami osadzając się na powierzchni obwodu tworzy

elektrolit znacznie zmniejszający rezystancję powierzchniową laminatu;

należy wówczas zwiększyć odległość pomiędzy ścieżkami i/lub pokryć

powierzchnię płytki warstwą izolacyjną

• rodzaj izolacji pomiędzy ścieżkami (brak izolacji, lakiery izolujące,

warstwa wewnętrzna)

• możliwości technologiczne producenta obwodu drukowanego

• ciśnienie powietrza – na większych wysokościach własności izolacyjne

powietrza są gorsze w porównaniu z własnościami w ciśnieniu

normalnym; należy wówczas zwiększyć odległość pomiędzy ścieżkami

i/lub pokryć płytkę lakierami zabezpieczającymi

• przesłuchy – powstają w wyniku sprzężenia pomiędzy impulsami

przesyłanymi jedną linią a linią sąsiednią; wymagane jest zwiększenie

odległości pomiędzy ścieżkami, ekranowanie ścieżek i prowadzenie ich

tak, aby przecinały się pod kątem prostym (druk dwui wielowarstwowy)

• mostkowanie – poniżej pewnej odległości pomiędzy sąsiednimi

elementami metalowymi obwodu może nastąpić ich mostkowanie

(zwieranie) w procesie lutowania

Obwody drukowane – minimalne odległości pomiędzy ścieżkami

PCB – punkty odniesienia

Przerwa pomiędzy przewodnikami (IPC2221)

Minimalna odległość (cale)

(cale

Napięcie pomiędzy

przewodnikami

Nieizolowane

Elementy

B1

B2

B3

B4

A5

A6

A7

0 do 15 V

0.004

0.025

.025

.005

.005

.005

.005

16 do 30 V

0.004

0.025

.025

.005

.005

.010

.005

31 do 50 V

0.004

0.025

.025

.005

.005

.015

.005

51 do 100 V

0.004

0.025

.060

.005

.005

.020

.005

101 do 150 V

0.008

0.025

.125

.015

.015

.030

.015

151 do 170 V

0.008

0.050

.125

.015

.015

.030

.015

171 do 250 V

0.008

0.050

.250

.015

.015

.030

.015

251 do 300 V

0.008

0.050

.500

.015

.015

.030

.015

301 do 500 V

0.010

0.100

.500

.030

.030

.060

.030

Powyżej 500 V

0.1

0.2

1

.12

.12

.12

.12

B1 - wewnętrzne przewodniki

B2 - zewnętrzne nieizolowane przewody od poziomu morza do 10000 stóp n.p.m.

B3 - zewnętrzne nieizolowane przewody ponad 10000 stóp n.p.m.

B4 - zewnętrzne przewodniki w stosunku do stałej izolacji (soldermask)

A5 - zewnętrzne przewodniki, w stosunku do izolowanych elementów

A6 - zewnętrzne elementy, w stosunku do nieizolowanych elementów

A7 - zewnętrzne elementy, w stosunku do izolowanych elementów

Obszar dookoła punktu odniesienia powinien:

• być pozbawiony przewodzącej powierzchni

(miedzianej) oraz solder maski,

• być kwadratem, którego wymiar jest większy

od punktu odniesienia o co najmniej 0.5 mm.

W celu zwiększenia dokładności położenia

elementów typu BGA, QFP, TSOP itp. bądź grupy

stosuje się dodatkowe punkty

odniesienia

(co

najmniej

2 punkty), umieszczone po

przekątnej

elementu

lub

obszaru elementów.

W przypadku braku miejsca

możliwe jest umieszczenie

dodatkowych

punktów

odniesienia

pod

obrysem

elementu.

PCB – punkty odniesienia

Punkty odniesienia (referencyjne) umieszczone na płytce drukowanej

umożliwiają ustalenie bazy dla elementów SMD montowanych na płytce.

Punkty odniesienia muszą posiadać ściśle określone kształty i wymiary.

Powinny także charakteryzować się możliwie płaską powierzchnią o dużej

refleksyjności.

5