Skrócona instrukcja uruchomienia

00825-0214-4728, wersja DB

Luty 2015

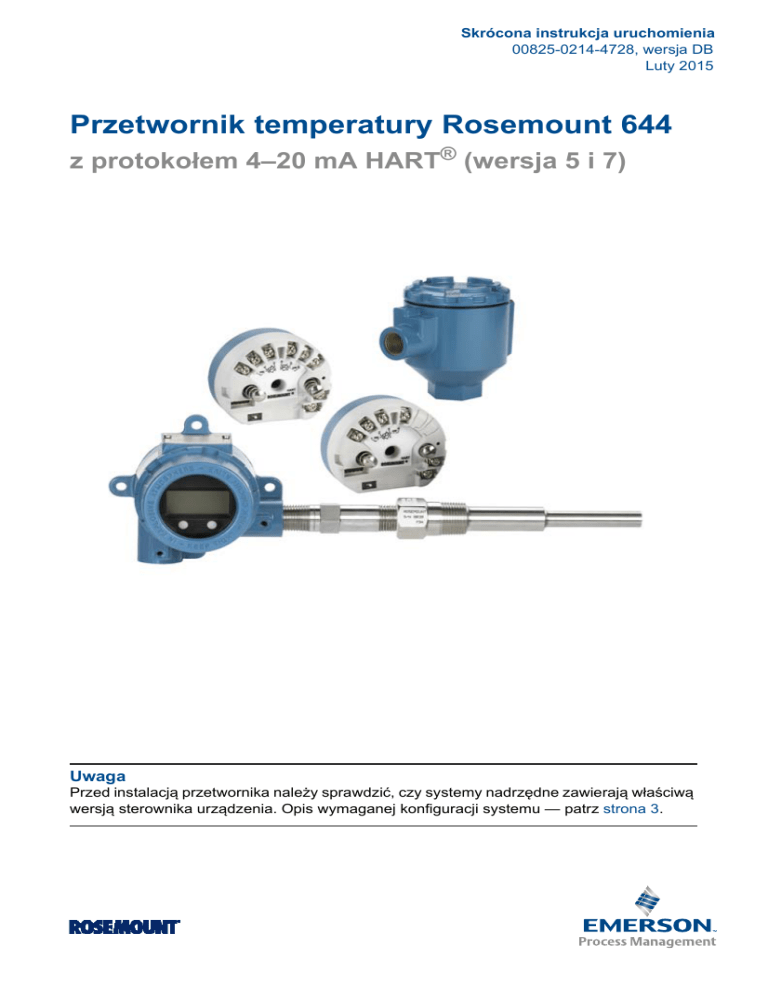

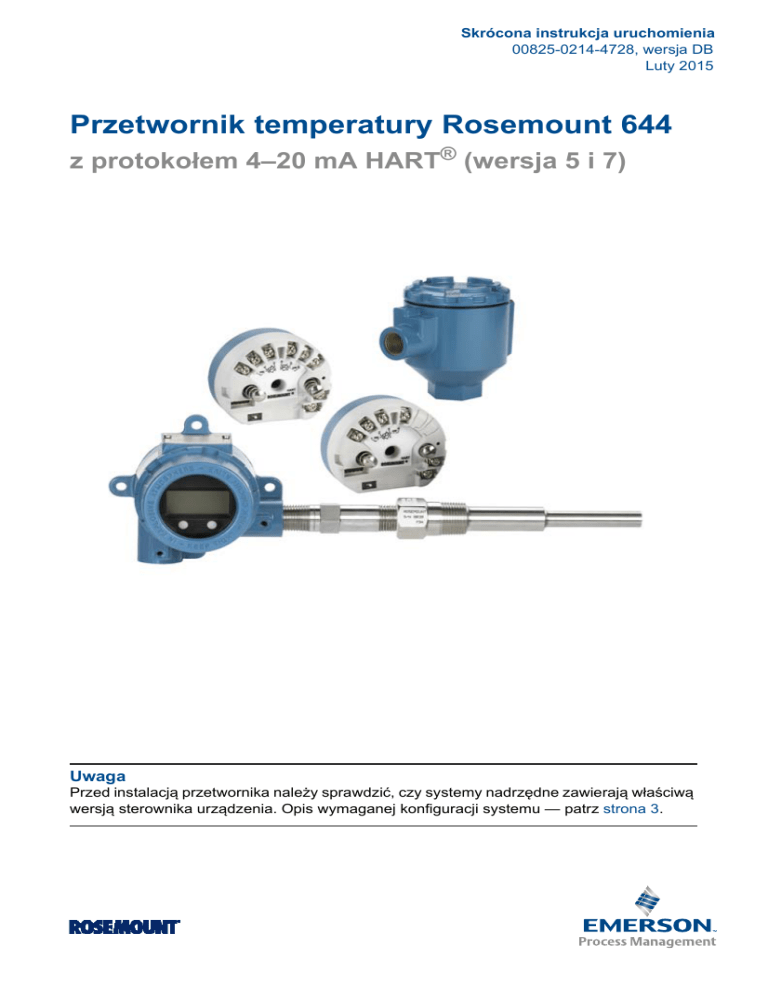

Przetwornik temperatury Rosemount 644

z protokołem 4–20 mA HART® (wersja 5 i 7)

Uwaga

Przed instalacją przetwornika należy sprawdzić, czy systemy nadrzędne zawierają właściwą

wersją sterownika urządzenia. Opis wymaganej konfiguracji systemu — patrz strona 3.

Skrócona instrukcja uruchomienia

Luty 2015

UWAGA

Niniejsza instrukcja zawiera podstawowe informacje o przetwornikach Rosemount 644. Nie zawiera

procedur konfiguracji, diagnostyki, obsługi, konserwacji, napraw ani instalacji przeciwwybuchowych,

ognioszczelnych czy iskrobezpiecznych (I.S.). Szczegółowe informacje można znaleźć w instrukcji

obsługi przetworników Rosemount 644 (numer dokumentu 00809-0100-4728). Niniejsza instrukcja jest

dostępna również w wersji elektronicznej na stronie www.rosemount.com.

OSTRZEŻENIE

Wybuch może spowodować śmierć lub odniesienie poważnych obrażeń ciała.

Instalacja tego przetwornika w środowisku zagrożonym wybuchem musi odbywać się zgodnie

z lokalnymi, krajowymi i międzynarodowymi normami i metodami postępowania. Szczegółowe

informacje o ograniczeniach, wynikających z bezpiecznej instalacji zawiera rozdział o atestach

w instrukcji obsługi przetwornika 644.

Przed podłączeniem komunikatora z protokołem HART w atmosferze zagrożonej wybuchem należy

się upewnić, że przyrządy pracujące w pętli sygnałowej zostały zainstalowane zgodnie z normami

iskrobezpieczeństwa lub niezapalności.

Porażenie prądem elektrycznym może spowodować śmierć lub poważne obrażenia ciała.

Nie wolno dotykać przewodów i zacisków. Przewody mogą znajdować się pod wysokim napięciem

grożącym porażeniem elektrycznym.

Osłony kablowe/przepusty.

Jeśli nie zaznaczono inaczej, osłony kablowe/przepusty w obudowie przetwornika mają gwint

1

/2-14 NPT. Przepusty oznaczone „M20” mają gwint M20 1,5. W przypadku urządzeń z kilkoma

przepustami wszystkie przepusty mają ten sam gwint. Wolno stosować tylko zaślepki, adaptery,

dławiki kablowe i osłony kablowe wyposażone w kompatybilne gwinty.

Podczas instalacji w obszarach zagrożonych, w przepustach stosować należy wyłącznie zaślepki,

adaptery lub dławiki kablowe wymienione w instrukcji lub posiadające atest Ex.

Spis treści

Sprawdzenie konfiguracji systemu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Instalacja przetwornika . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Ustawienie przełącznika poziomu alarmowego . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Weryfikacja konfiguracji . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Montaż przetwornika . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Okablowanie i włączenie zasilania . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Test pętli . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

Systemy bezpieczeństwa SIS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Atesty urządzenia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

2

Skrócona instrukcja uruchomienia

Luty 2015

Sprawdzenie konfiguracji systemu

Potwierdzenie wersji HART

Jeśli wykorzystywany jest system sterowania lub zarządzania posługujący

się protokołem HART, przed instalacją przetwornika należy sprawdzić

zgodność wersji HART. Nie wszystkie systemy mogą komunikować

się przy użyciu protokołu HART w wersji 7. Przetwornik może być

skonfigurowany do korzystania z wersji 5 lub 7 protokołu HART.

Instrukcje zmiany wersji protokołu HART w przetworniku przedstawiono

w rozdziale „Weryfikacja konfiguracji” na stronie 5.

Potwierdzenie prawidłowości sterownika

urządzenia

Sprawdzić, czy w systemie zapisana jest najnowsza wersja sterownika

urządzenia (Device Driver - DD), pozwalająca na prawidłową komunikację.

Najnowsze wersje sterowników można znaleźć na na stronie

http://www.emersonprocess.com.en-US/documentation/deviceinstallkits/Pa

ges/AboutDeviceInstallKits.aspx lub

http://www.hartcomm.org/protocol/products/products.html

Wersje urządzenia i zbiory dla przetworników Rosemount 644

Tabela 1 zawiera informacje konieczne do wyboru właściwego sterownika

urządzenia i instrukcji obsługi.

Tabela 1. Wersje urządzenia i zbiory dla przetworników Rosemount 644

Data

wydania

Identyfikacja urządzenia

oprogramowania

Data

Wersja

oprogramowania

NAMUR

Wersja

oprogramowania

HART

Czerwiec

2012

1.1.1

01

Pliki sterownika

urządzenia

Wersja

ogólna

hART(1)

Wersja

urządzenia(2)

5

8

7

9

Instrukcje

obsługi

Funkcjonalność

urządzenia

Numer

Zmiany w

dokumentu

oprogramowaniu(3)

instrukcji obsługi

00809-0100-4728

Uwaga 3 zawiera

wykaz zmian.

1. Wersja oprogramowania NAMUR jest wybita na tabliczce znamionowej urządzenia. Wersja

oprogramowania HART może być odczytana przy użyciu narzędzia konfiguracyjnego wykorzystującego

protokół HART.

2. Nazwa zbioru sterownika urządzenia zawiera wersję urządzenia i wersję opisu urządzenia (DD),

np. 10_01. Protokół HART umożliwia korzystanie z wcześniejszych wersji urządzeń i komunikację

z nowymi urządzeniami HART. Aby możliwe było korzystanie z nowych funkcji urządzeń, konieczne jest

załadowanie nowego sterownika urządzenia. Dla zapewnienia pełnej funkcjonalności urządzenia, zaleca

się załadowanie najnowszych sterowników urządzenia.

3. Wybór wersji HART 5 lub 7, obsługa dwóch czujników, możliwość stosowania w systemach

bezpieczeństwa, zaawansowana diagnostyka (jeśli zamówiono), zwiększona dokładność i stabilność

(jeśli zamówiono).

3

Luty 2015

Skrócona instrukcja uruchomienia

Instalacja przetwornika

Krok 1: Ustawienie przełącznika poziomu

alarmowego

Przed przekazaniem przetwornika 644 do eksploatacji należy ustawić

przełącznik wyboru poziomu alarmowego.

Bez wyświetlacza LCD

1. Przełączyć sterowanie urządzeń pracujących w pętli na sterowanie ręczne

(jeśli są) i odłączyć zasilanie.

2. Zdjąć pokrywę obudowy.

3. Ustawić przełącznik w żądanej pozycji (H oznacza stan wysoki, L stan

niski), a następnie założyć pokrywę obudowy.

4. Podłączyć zasilanie i przełączyć sterowanie urządzeń pracujących w pętli

na sterowanie automatyczne.

Ilustracja 1. Lokalizacja przełącznika poziomu alarmowego

Przetwornik 644

Przetwornik 644 do montażu polowego

A

A. Przełącznik poziomu alarmowego

Uwaga

Jeśli wykorzystywany jest wyświetlacz LCD, najpierw usunąć różową piankową przekładkę

znajdującą się między wyświetlaczem LCD a pokrywą. Przekładkę można wyrzucić. Następnie

zdjąć wyświetlacz, odłączając go od górnej części urządzenia, ustawić przełącznik

w wybranym położeniu i ponownie zamocować wyświetlacz LCD.

4

Luty 2015

Skrócona instrukcja uruchomienia

Krok 2: Weryfikacja konfiguracji

Konfigurację przetwornika Rosemount 644 można zweryfikować przy użyciu

dowolnego narzędzia konfiguracyjnego posługującego się protokołem HART.

Konfiguracja przy użyciu programu AMS® Device Manager opisana jest

w instrukcji obsługi przetworników Rosemount 644 (numer dokumentu

00809-0200-4728).

Z przetwornikiem 644 można komunikować się przy pomocy komunikatora

polowego (rezystancja pętli musi wynosić od 250 do 1100 omów). Przetwornik

nie działa, jeśli napięcie na zaciskach zasilania jest mniejsze od 12 V DC.

Szczegółowe informacje można znaleźć w instrukcji obsługi przetwornika

Rosemount model 644 (numer dokumentu 00809-0200-4728) i instrukcji

obsługi komunikatora polowego.

Weryfikacja konfiguracji przy użyciu komunikatora polowego

Aby była możliwa weryfikacja konfiguracji, w komunikatorze polowym muszą

być zainstalowane opisy urządzenia (DD) przetwornika Rosemount 644.

Skróty klawiszowe dla najnowszych sterowników opisów urządzeń DD

przedstawiono w tabeli na stronie 6. Skróty klawiszowe dla wcześniejszych

wersji opisów urządzeń DD, można uzyskać w firmie Emerson Process

Management.

W celu sprawdzenia, czy konieczne jest uaktualnienie oprogramowania,

należy wykonać poniższe czynności.

1. Podłączyć czujnik (patrz schemat połączeń znajdujący się na górnej

naklejce urządzenia).

2. Podłączyć zasilanie do zacisków zasilania („+” lub „–”).

3. Podłączyć komunikator polowy do rezystora znajdującego się w pętli lub

do zacisków zasilania/sygnałowych przetwornika.

4. Jeśli komunikator posiada poprzednią wersję opisów urządzenia (zbiorów

DD), to pojawi się następujący komunikat:

Device Description Not Installed…The Device Description for manufacturer

0x26 model 0x2618 dev rev 8/9 is not installed on the System Card…see

Programming Utility for details on Device Description updates…Do you wish

to proceed in forward compatibility mode? (Opis urządzenia nie jest

zainstalowany...Opis urządzenia dla producenta 0x26 model 0x2618 dev rev

8/9 nie jest zainstalowany na karcie systemowej...Szczegółowe informacje

o uaktualnieniach opisów urządzenia można znaleźć w Programming

Utility...Czy kontynuować w trybie pracy kompatybilności w przód?)

Jeśli ten komunikat nie pojawi się, oznacza to, że komunikator posiada

najnowszą wersję opisów urządzenia DD. Jeśli najnowsza wersja nie jest

dostępna, komunikator będzie działał prawidłowo, jednak gdy użytkownik

będzie chciał skorzystać z zaawansowanych funkcji przetwornika,

to komunikacja zostanie przerwana i użytkownik otrzyma komunikat

nakazujący wyłączenie komunikatora. Aby uniknąć takiej sytuacji, należy

uaktualnić wersje opisów urządzeń DD lub odpowiedzieć na wcześniejsze

pytanie NO (NIE) i korzystać tylko z podstawowych funkcji przetwornika.

5

Luty 2015

Skrócona instrukcja uruchomienia

Uwaga

Firma Emerson zaleca zainstalowanie najnowszych wersji opisów urządzeń DD,

gwarantujących dostęp do wszystkich funkcji przetwornika. Sposób uaktualnienia biblioteki

opisów urządzeń DD jest opisany na stronie www.fieldcommunicator.com.

Interfejs użytkownika komunikatora polowego

Do konfiguracji urządzenia dostępne są dwa interfejsy użytkownika.

Skróty klawiszowe dla wersji urządzeń 8 i 9 (HART 5 i 7) oraz DD w wersji 1

przedstawione w tabela 2 mogą być używane do konfiguracji i uruchomienia

przetwornika.

Ilustracja 2. Interfejs komunikatora polowego dla przetwornika

Tabela 2. Skróty klawiszowe dla wersji urządzeń 8 i 9 (HART 5 i 7) oraz DD

w wersji 1

Funkcja

Data

Informacje o urządzeniu

Kalibracja cyfrowa przetwornika C/A

HART 7

2, 2, 7, 1, 2

2, 2, 7, 1, 3

1, 8, 1

1, 8, 1

3, 4, 4, 1

3, 4, 4, 1

3, 4, 5

3, 4, 5

Brak

2, 2, 8, 4, 7

Konfiguracja funkcji Hot Backup™

2, 2, 4, 1, 3

2, 2, 4, 1, 3

Konfiguracja temperatury średniej

2, 2, 3, 3

2, 2, 3, 3

Kalibracja wyjścia analogowego

Konfiguracja dodatkowych komunikatów

Konfiguracja wyświetlacza

Opis

2, 1, 4

2, 1, 4

2, 2, 7, 1, 4

2, 2, 7, 1, 5

Brak

1, 2

Tryb nadawania

2, 2, 8, 4

2, 2, 8, 4

Wartości alarmowe

2, 2, 5, 6

2, 2, 5, 6

Wartości tłumienia

2, 2, 1, 5

2, 2, 1, 6

Wyjście analogowe

2, 2, 5, 1

2, 2, 5, 1

Status komunikacji

6

HART 5

Luty 2015

Skrócona instrukcja uruchomienia

Tabela 2. Skróty klawiszowe dla wersji urządzeń 8 i 9 (HART 5 i 7) oraz DD

w wersji 1

Funkcja

HART 5

HART 7

Konfiguracja różnicy temperatur

2, 2, 3, 1

2, 2, 3, 1

2, 2, 4, 2

2, 2, 4, 2

2, 2, 7, 4, 1

2, 2, 7, 4, 1

Konfiguracja funkcji pierwszej dobrej temperatury

2, 2, 3, 2

2, 2, 3, 2

Wersja sprzętowa

1, 8, 2, 3

1, 8, 2, 3

Alarm niestabilności czujnika

Filtr 50/60 Hz

Blokada HART

Detekcja uszkodzonego czujnika

Test pętli

Lokalizacja urządzenia

Brak

2, 2, 9, 2

2, 2, 7, 4, 2

2, 2, 7, 4, 2

3, 5, 1

3, 5, 1

Brak

3, 4, 6, 2

Brak

1, 8, 3, 8

LRV (dolna wartość graniczna zakresu pomiarowego)

2, 2, 5, 5, 3

2, 2, 5, 5, 3

LSL (dolna wartość graniczna zakresu roboczego czujnika)

2, 2, 1, 7, 2

2, 2, 1, 8, 2

Komunikat

2, 2, 7, 1, 3

2, 2, 7, 1, 4

Reakcja przetwornika na rozwarcie czujnika

2, 2, 7, 3

2, 2, 7, 3

Procent zakresu pomiarowego

2, 2, 5, 2

2, 2, 5, 2

Konfiguracja czujnika 1

2, 1, 1

2, 1, 1

Konfiguracja czujnika 2

2, 1, 1

2, 1, 1

Numer seryjny czujnika 1

2, 2, 1, 6

2, 2, 1, 7

Numer seryjny czujnika 2

2, 2, 2, 7

2, 2, 2, 8

Typ czujnika 1

2, 2, 1, 2

2, 2, 1, 3

Typ czujnika 2

2, 2, 2, 2

2, 2, 2, 3

Jednostki dla czujnika 1

2, 2, 1, 4

2, 2, 1, 5

Jednostki dla czujnika 2

2, 2, 2, 4

2, 2, 2, 5

Status czujnika 1

Brak

2, 2, 1, 2

Status czujnika 2

Brak

2, 2, 2, 2

Status blokady

Brak

3, 5, 2

Wersja oprogramowania

1, 8, 2, 4

1, 8, 2, 4

Oznaczenie projektowe

2, 2, 7, 1, 1

2, 2, 7, 1, 1

Brak

2, 2, 7, 1, 2

Symulacja sygnału cyfrowego

Długie oznaczenie projektowe

2, 2, 7, 1

2, 2, 8, 1

URV (górna wartość graniczna zakresu pomiarowego)

2, 2, 5, 5, 2

2, 2, 5, 5, 2

USL (górna wartość graniczna zakresu roboczego czujnika)

2, 2, 1, 7, 2

2, 2, 1, 8, 2

Przypisanie zmiennych

2, 2, 8, 5

2, 2, 8, 5

Przesunięcie poziomu stałego dla 2-przewodowego czujnika 1

2, 2, 1, 9

2, 2, 1, 10

Przesunięcie poziomu stałego dla 2-przewodowego czujnika 2

2, 2, 2, 9

2, 2, 2, 10

Temperatura zacisków

7

Skrócona instrukcja uruchomienia

Luty 2015

Wprowadzenie lub weryfikacja stałych Callendara Van-Dusena

Jeśli stosowane jest dopasowanie przetwornika i czujnika, należy sprawdzić

stałe wejściowe.

1. Z ekranu HOME, wybrać kolejno 2 Configure (konfiguracja), 2 Manual

Setup (konfiguracja ręczna), 1 Sensor (czujnik).

2. Przełączyć pętlę regulacyjną na sterowanie ręczne i wybrać OK.

3. Po zapytaniu ENTER SENSOR TYPE (wprowadź typ czujnika) wybrać Cal

VanDusen (współczynniki Callendara Van-Dusena).

4. Po zapytaniu ENTER SENSOR CONNECTION (wprowadź liczbę

przewodów czujnika) wybrać odpowiednią liczbę przewodów.

5. Wpisać wartości Ro, Alfa, Beta i Delta odczytane z tabliczki znamionowej

wykonanej ze stali nierdzewnej i umocowanej do czujnika.

6. Po przełączeniu pętli regulacyjnej na sterowanie automatyczne wybrać

OK.

7. W celu wyłączenia funkcji dopasowania przetwornika i czujnika, z ekranu

HOME wybrać kolejno 2 Configure (konfiguracja), 2 Manual Setup

(konfiguracja ręczna), 1 Sensor (czujnik), 10 SensorMatching-CVD

(dopasowanie czujnika – CVD).

8. Po zapytaniu ENTER SENSOR TYPE wybrać właściwy typ czujnika.

Weryfikacja konfiguracji przy użyciu lokalnego interfejsu

operatora (LOI)

Opcjonalny LOI może być wykorzystany do przygotowania urządzenia do

eksploatacji. Lokalny interfejs operatora jest konstrukcją dwuprzyciskową.

Uaktywnienie interfejsu następuje po naciśnięciu dowolnego przycisku.

Funkcje przycisków wyświetlane są w dolnych rogach ekranu. Działanie

przycisków i informacje o menu — patrz tabela 3 i ilustracja 4.

Ilustracja 3. Lokalny interfejs operatora

8

Skrócona instrukcja uruchomienia

Luty 2015

Tabela 3. Działanie przycisków LOI

Przycisk

Lewy

No (nie)

PRZEWIJANIE

Prawy

Yes (tak)

ENTER

Ilustracja 4. Schemat menu LOI

VIEW CONFIG (ODCZYT

KONFIGURACJI)

SENSOR CONFIG

(KONFIGURACJA

CZUJNIKA)

Przegląd wszystkich parametrów

konfiguracyjnych przetwornika

Konfiguracja typu czujnika i

podłączenia

UNITS (JEDNOSTKI)

Wybór jednostek bazowych

RERANGE

(ZMIANA ZAKRESU

POMIAROWEGO)

LOOP TEST (TEST

PĘTLI)

DISPLAY

(WYŚWIETLACZ)

Zmiana zakresu

przetwornika

Ustawienie sygnału wyjścia

analogowego do testowania

integralności pętli prądowej

Konfiguracja wyświetlacza

EXTENDED MENU

(MENU ROZSZERZONE)

Kalibracja

Tłumienie

Przypisanie zmiennych

Oznaczenie projektowe

Wartości alarmowe i nasycenia

Hasło

Symulacja

Wersja HART

Konfiguracja funkcji Hot

Backup

Alarm niestabilności czujnika

Konfiguracja czujnika

termoelektrycznego

Śledzenie wartości

maksymalnej i minimalnej

Zmiana wersji protokołu HART

Nie wszystkie systemy mogą komunikować się przy użyciu protokołu HART

w wersji 7. Przetwornik może być skonfigurowany do korzystania z wersji 5 lub

7 protokołu HART przy użyciu narzędzia konfiguracyjnego posługującego się

protokołem HART.

Uaktualnione menu konfiguracji zawiera parametr HART Universal Revision

(wersja ogólna HART), który może przyjmować wartość 5 lub 7, właściwą dla

systemu użytkownika. Skróty klawiszowe podano w tabeli 2.

Jeśli narzędzie komunikacyjne HART nie jest w stanie nawiązać komunikacji

z wykorzystaniem protokołu HART wersja 7, menu konfiguracyjne

przedstawione w tabeli 2 nie będzie dostępne. W celu zmiany wartości

parametru HART Universal Revision (wersja ogólna HART) z trybu ogólnego,

należy wykonać następującą procedurę.

9

Skrócona instrukcja uruchomienia

Luty 2015

1. Przejść do Configure (konfiguracja) > Manual Setup (konfiguracja

ręczna)>Device Information (informacje o urządzeniu)>Identification

(identyfikacja)>Message (komunikat)

a. W celu zmiany na wersję HART 7, wprowadzić: „HART7” w polu

Message (komunikat)

b. W celu zmiany na wersję HART 5, wprowadzić: „HART5” w polu

Message (komunikat)

Uwaga

Sposób zmiany wersji HART, gdy załadowany jest właściwy sterownik urządzenia, zawiera

tabela 2 na stronie 6.

Krok 3: Montaż przetwornika

Przetwornik należy zamontować w wysokim punkcie biegu osłony rurowej,

aby uniemożliwić przedostanie się wody do wnętrza obudowy przetwornika.

Montaż przetwornika w główce z czujnikiem typu DIN

1. Zamocować osłonę procesową w rurociągu lub w ścianie zbiornika.

2. Osłonę należy zainstalować i dokręcić przed doprowadzeniem ciśnienia

procesowego.

3. Sprawdzić ustawienie przełącznika poziomu alarmowego.

4. Dołączyć przetwornik do czujnika. Przełożyć śruby montażowe przez płytę

montażową czujnika.

5. Podłączyć czujnik do przetwornika (patrz „Okablowanie i włączenie

zasilania” na stronie 14).

6. Włożyć zespół czujnik-przetwornik w główkę przyłączeniową.

a. Wkręcić śruby montażowe przetwornika w otwory montażowe główki

przyłączeniowej.

b. Zamocować przedłużenie do główki przyłączeniowej.

c. Wsunąć złożony zespół do osłony.

7. Jeśli stosowany jest dławik kablowy, prawidłowo umocować

go w przepuście obudowy.

8. Przełożyć końcówki kabla ekranowanego przez przepust kablowy

do wnętrza główki przyłączeniowej.

9. Podłączyć końcówki kabla ekranowanego do zacisków zasilania

przetwornika. Należy unikać kontaktu z przewodami i zaciskami czujnika.

10. Umocować i dokręcić dławik kablowy.

10

Skrócona instrukcja uruchomienia

Luty 2015

11. Założyć i dokręcić pokrywę główki przyłączeniowej. Aby spełnione były

wymagania norm dotyczących instalacji przeciwwybuchowych, pokrywy

obudowy muszą być szczelnie dokręcone.

A

B

D

E

A. Pokrywa główki przyłączeniowej

B. Główka przyłączeniowa

C. Osłona procesowa

C

F

D. Śruby montażowe przetwornika

E. Czujnik do montażu zintegrowanego

z wolnymi końcówkami

F. Przedłużenie

Montaż przetwornika w główce z czujnikiem z przyłączem

gwintowym (2 lub 3 przepusty kablowe)

1. Zamocować osłonę procesową w rurociągu lub w ścianie zbiornika.

2. Osłonę należy zainstalować i dokręcić przed doprowadzeniem ciśnienia

procesowego.

3. W osłonę wkręcić niezbędne złączki wkrętne przedłużenia i adaptery.

4. Gwinty złączki i adaptera należy uszczelnić taśmą silikonową.

5. Wkręcić czujnik w osłonę. W agresywnych środowiskach lub jeśli

wymagają tego przepisy lokalne, uszczelnić spust.

6. Sprawdzić, czy przełącznik poziomu alarmowego przetwornika znajduje się

we właściwym położeniu.

7. Aby sprawdzić, prawidłowość instalacji zintegrowanego zabezpieczenia

przeciwprzepięciowego (kod opcji T1) w przetworniku 644, należy się

upewnić, czy wykonano następujące czynności:

a. Sprawdzenie, czy zabezpieczenie przed przepięciami jest dobrze

podłączone do zespołu przetwornika.

b. Sprawdzenie, czy przewody zasilające zabezpieczenie przed

przepięciami są właściwie dokręcone w zaciskach zasilania

przetwornika.

c. Sprawdzenie, czy przewód uziemienia zabezpieczenia przed

przepięciami jest prawidłowo zamocowany w wewnętrznym zacisku

uziemienia w główce uniwersalnej.

Uwaga

Zabezpieczenie przed przepięciami wymaga korzystania z obudowy o średnicy co najmniej 89 mm.

11

Luty 2015

Skrócona instrukcja uruchomienia

8. Przełożyć końcówki kabla czujnika przez główkę uniwersalną i środkowy

otwór w przetworniku.

9. Zamontować przetwornik w główce uniwersalnej wkręcając śruby

montażowe przetwornika w otwory montażowe w główce uniwersalnej.

10. Złożony zespół przetwornik-czujnik zamocować w osłonie lub zdalnie.

11. Uszczelnić gwinty adaptera przy użyciu taśmy silikonowej.

12. Przełożyć przewody okablowania polowego przez osłonę kablową

do wnętrza główki uniwersalnej. Podłączyć przewody czujnika i przewody

zasilające do przetwornika. Należy unikać kontaktu z innymi zaciskami.

13. Założyć i dokręcić pokrywę główki uniwersalnej. Aby spełnione były

wymagania norm dotyczących instalacji przeciwwybuchowych, pokrywy

obudowy muszą być szczelnie dokręcone.

A

B

D

C

E

A. Osłona procesowa z przyłączem

gwintowym

B. Czujnik z przyłączem gwintowym

C. Standardowe przedłużenie

12

D. Główka uniwersalna

(z przetwornikiem wewnątrz)

E. Przepust kablowy

Skrócona instrukcja uruchomienia

Luty 2015

Montaż polowy przetwornika z czujnikiem z przyłączem

gwintowym

1. Zamocować osłonę procesową w rurociągu lub w ścianie zbiornika. Osłonę

należy zainstalować i dokręcić przed doprowadzeniem ciśnienia

procesowego.

2. W osłonę wkręcić niezbędne złączki wkrętne przedłużenia i adaptery.

3. Gwinty złączki i adaptera należy uszczelnić taśmą silikonową.

4. Wkręcić czujnik w osłonę. W agresywnych środowiskach lub jeśli

wymagają tego przepisy lokalne, uszczelnić spust.

5. Sprawdzić, czy przełącznik poziomu alarmowego przetwornika znajduje się

we właściwym położeniu.

6. Złożony zespół przetwornik-czujnik zamocować w osłonie lub zdalnie.

7. Uszczelnić gwinty adaptera przy użyciu taśmy silikonowej.

8. Przełożyć przewody okablowania polowego przez osłonę kablową

do wnętrza obudowy do montażu polowego. Podłączyć przewody czujnika

i przewody zasilające do przetwornika. Należy unikać kontaktu z innymi

zaciskami.

9. Założyć i dokręcić pokrywy obu części. Aby spełnione były wymagania

norm dotyczących instalacji przeciwwybuchowych, pokrywy obudowy

muszą być szczelnie dokręcone.

A

D

B

C

E

A. Osłona procesowa z przyłączem

gwintowym

B. Czujnik z przyłączem gwintowym

C. Standardowe przedłużenie

D. Obudowa do montażu polowego

(z przetwornikiem wewnątrz)

E. Przepust kablowy

13

Luty 2015

Skrócona instrukcja uruchomienia

Krok 4: Okablowanie i włączenie zasilania

Podłączyć czujnik do przetwornika.

Schemat połączeń znajduje się na górnej naklejce urządzenia, poniżej

zacisków śrubowych.

Przetwornik 644 do montażu w główce

Ilustracja 5. Schematy podłączeń do przetwornika 644 z pojedynczym

i podwójnym wejściem

Pojedyncze

wejście

2-przewodowy czujnik

3-przewodowy czujnik

4-przewodowy czujnik

Czujnik termoelektryczny i

rezystancyjny i sygnał omowy rezystancyjny i sygnał omowy rezystancyjny i sygnał omowy

sygnał mV

Podwójne

wejście

Dwa 2-przewodowe czujniki

rezystancyjne i sygnały omowe

Dwa 3-przewodowe

czujniki rezystancyjne i

sygnały omowe

Dwa czujniki termoelektryczne i

sygnały mV

* Przetwornik musi być skonfigurowany do współpracy z czujnikiem rezystancyjnym co najmniej

3-przewodowym, aby mógł zostać rozpoznany czujnik rezystancyjny z pętlą kompensacyjną.

** Firma Rosemount Inc. jako jednoelementowe rezystancyjne czujniki temperatury stosuje czujniki

4-przewodowe. Możliwe jest zastosowanie tego typu czujników w konfiguracji 3-przewodowej,

pozostawiając jeden przewód niepodłączony i zaizolowany taśmą izolacyjną.

14

Skrócona instrukcja uruchomienia

Luty 2015

Przetwornik 644 do montażu polowego

Ilustracja 6. Schematy podłączeń do przetwornika 644 do montażu polowego

z pojedynczym i podwójnym wejściem

Pojedyncze

wejście

2-przewodowy czujnik

rezystancyjny i sygnał omowy

3-przewodowy czujnik

rezystancyjny i sygnał

omowy

4-przewodowy czujnik

rezystancyjny i sygnał

omowy

Czujnik termoelektryczny i

sygnał mV

Podwójne

wejście

Dwa 2-przewodowe

czujniki rezystancyjne i

sygnały omowe

Dwa 3-przewodowe

czujniki rezystancyjne i

sygnały omowe

Dwa czujniki

termoelektryczne i

sygnały mV

Włączenie zasilania przetwornika

Do zasilania przetwornika potrzebny jest zewnętrzny zasilacz.

1. Zdjąć pokrywę obudowy (jeśli jest).

2. Przewód od dodatniego zacisku zasilacza podłączyć do zacisku

oznaczonego „+”. Przewód od ujemnego zacisku zasilacza podłączyć

do zacisku oznaczonego „-”.

- Jeżeli stosowane jest zabezpieczenie przed przepięciami, przewody

zasilania będą podłączone u góry układu zabezpieczenia

przeciwprzepięciowego. Aby określić typ zacisków przyłącza („+” lub „-”),

patrz naklejka na zabezpieczeniu przeciwprzepięciowym.

3. Dokręcić śruby zacisków. Maksymalny moment obrotowy dokręcenia śrub

zacisków czujnika i zasilania wynosi 0,7 Nm.

4. Założyć i dokręcić pokrywę (jeśli dotyczy).

5. Włączyć zasilanie (12 – 42 V DC).

15

Luty 2015

Skrócona instrukcja uruchomienia

Ograniczenia obciążenia

Napięcie na zaciskach zasilania przetwornika musi zawierać się w przedziale

od 12 do 42,4 V DC (dopuszczalne napięcie wynosi 42,4 V DC). Aby uniknąć

uszkodzenia przetwornika, nie można dopuścić do spadku napięcia poniżej

12,0 V DC podczas zmiany parametrów konfiguracyjnych.

Uziemienie przetwornika

W celu uzyskania prawidłowego uziemienia ważne jest, by ekran obrotowy

kabla przetwornika:

Był krótko przycięty i zaizolowany tak, aby nie miał kontaktu z obudową

przetwornika

Był podłączony do ekranu następnego kabla, jeśli kabel przechodzi przez

skrzynkę przyłączeniową

Był podłączony do uziemienia od strony zasilacza.

Uwaga

Zaleca się stosowanie ekranowanej dwużyłowej skrętki przewodów. Należy stosować

przewody o przekroju co najmniej 24 AWG i maksymalnej długości 1500 m.

Podłączenie nieuziemionego czujnika termoelektrycznego, sygnału

miliwoltowego, czujnika rezystancyjnego lub sygnału omowego

Każda instalacja procesowa wymaga innego sposobu uziemienia. Uziemienie

należy wykonać zgodnie z zaleceniami dla konkretnego typu czujnika

lub spróbować uziemić zgodnie z przedstawionymi niżej możliwościami,

rozpoczynając od opcji 1 (najczęściej stosowana).

Opcja 1

1. Połączyć ekran okablowania czujnika z obudową przetwornika.

2. Sprawdzić, czy ekran czujnika jest elektrycznie odizolowany od innych

potencjalnie uziemionych urządzeń.

3. Ekran okablowania sygnałowego uziemić od strony zasilacza.

B

A

C

DCS

D

A. Przewody czujnika

B. Przetwornik

16

C. Punkt uziemienia ekranu

D. Pętla 4–20 mA

Skrócona instrukcja uruchomienia

Luty 2015

Opcja 2

1. Połączyć ekran okablowania sygnałowego z ekranem okablowania

czujnika.

2. Sprawdzić, czy ekrany zostały połączone i elektrycznie odizolowane

od obudowy przetwornika.

3. Ekran okablowania uziemić tylko od strony zasilacza.

4. Sprawdzić, czy ekran czujnika jest elektrycznie odizolowany od innych

uziemionych urządzeń.

B

A

C

DCS

D

A. Przewody czujnika

B. Przetwornik

C. Punkt uziemienia ekranu

D. Pętla 4–20 mA

5. Ekrany połączyć razem, odizolować elektrycznie od przetwornika

Opcja 3

1. Ekran okablowania czujnika uziemić od strony czujnika, jeśli to możliwe.

2. Sprawdzić, czy ekrany okablowania czujnika i okablowania sygnałowego

są odizolowane elektrycznie od obudowy przetwornika.

3. Nie wolno łączyć ekranu okablowania czujnika z ekranem okablowania

sygnałowego.

4. Ekran okablowania sygnałowego uziemić od strony zasilacza.

B

A

C

DCS

D

A. Przewody czujnika

B. Przetwornik

C. Punkt uziemienia ekranu

D. Pętla 4–20 mA

17

Luty 2015

Skrócona instrukcja uruchomienia

Podłączenie uziemionego czujnika termoelektrycznego

Opcja 1

1. Ekran okablowania czujnika uziemić od strony czujnika.

2. Sprawdzić, czy ekrany okablowania czujnika i okablowania sygnałowego

są odizolowane elektrycznie od obudowy przetwornika.

3. Nie wolno łączyć ekranu okablowania czujnika z ekranem okablowania

sygnałowego.

4. Ekran okablowania sygnałowego uziemić od strony zasilacza.

B

A

C

DCS

D

A. Przewody czujnika

B. Przetwornik

18

C. Punkt uziemienia ekranu

D. Pętla 4–20 mA

Skrócona instrukcja uruchomienia

Luty 2015

Krok 5: Test pętli

Test pętli sprawdza układy wyjściowe przetwornika, integralności pętli

sygnałowej oraz poprawność działania urządzeń rejestrujących

lub pomiarowych pracujących w pętli sygnałowej.

Wykonanie testu pętli przy użyciu komunikatora polowego

Inicjalizacja testu pętli

1. Podłączyć miliamperomierz szeregowo z przetwornikiem w pętli (tak,

by przez oba urządzenia płynął ten sam prąd).

2. Z poziomu ekranu Home wprowadzić skrót klawiszowy.

Skrót klawiszowy urządzenia

3, 5, 1

3. W teście pętli porównać sygnał wyjściowy z przetwornika w mA z wartością

natężenia prądu wskazywaną przez komunikator HART. Jeśli odczyt jest

inny, to albo układy wyjściowe przetwornika wymagają kalibracji cyfrowej,

albo miernik jest niesprawny. Po zakończeniu testu, wyświetlacz powraca

do ekranu testu pętli, co umożliwia wybór innej wartości sygnału

wyjściowego.

4. W celu zakończenia testu pętli, wybrać End (koniec) i Enter.

Wykonanie testu pętli przy użyciu programu AMS Device

Manager

1. Kliknąć prawym klawiszem myszy na przetwornik i z menu wybrać Service

Tools (narzędzia serwisowe).

2. W lewym panelu nawigacyjnym wybrać Simulate (symulacja).

3. W zakładce Simulate (symulacja) odnaleźć przycisk Perform Loop Test

(wykonaj test pętli) w grupie Analog Output Verification (weryfikacja

wyjścia analogowego).

4. Postępować zgodnie z wyświetlanymi instrukcjami, a po zakończeniu

kliknąć Apply (zastosuj).

Wykonanie testu pętli przy użyciu lokalnego interfejsu

operatora

Na ilustracji poniżej przedstawiono sposób przejścia do testu pętli w menu

lokalnego interfejsu operatora (LOI).

19

Luty 2015

Skrócona instrukcja uruchomienia

Ilustr. 7. Test pętli przy użyciu lokalnego interfejsu operatora LOI

VIEW CONFIG (ODCZYT

KONFIGURACJI)

SENSOR CONFIG

(KONFIGURACJA

CZUJNIKA)

UNITS (JEDNOSTKI)

RERANGE (ZMIANA

ZAKRESU POMIAROWEGO)

LOOP TEST (TEST PĘTLI)

DISPLAY (WYŚWIETLACZ)

EXTENDED MENU (MENU

ROZSZERZONE)

EXIT MENU(WYJŚCIE

Z MENU)

USTAWIENIE 4 mA

USTAWIENIE 20 mA

SET CUSTOM (USTAWIENIE

DOWOLNEJ WARTOŚCI

PRĄDU)

END LOOP TEST (KONIEC

TESTU PĘTLI)

BACK TO MENU (POWRÓT

DO MENU)

EXIT MENU(WYJŚCIE

Z MENU)

Systemy bezpieczeństwa SIS

Atestowane instalacje systemów bezpieczeństwa przedstawiono w instrukcji

obsługi przetworników Rosemount 644 (numer dokumentu 00809-0200-4728).

Instrukcja obsługi dostępna jest w Internecie na stronie lub w firmie Emerson

Process Management.

20

Skrócona instrukcja uruchomienia

Luty 2015

Atesty urządzenia

Informacje o dyrektywach europejskich

Kopia Deklaracji zgodności WE znajduje się na końcu niniejszej skróconej

instrukcji uruchomienia. Najnowszą wersję Deklaracji zgodności WE można

znaleźć na stronie www.rosemount.com.

Certyfikaty do pracy w obszarze bezpiecznym

wydawane przez producenta

Przetworniki są standardowo badane i testowane w celu sprawdzenia ich

zgodności z podstawowymi wymaganiami elektrycznymi, mechanicznymi

i pożarowymi. Badania prowadzone są w laboratorium akredytowanym przez

Federal Occupational Safety and Health Administration (OSHA).

Instalacja urządzenia w Ameryce Północnej

Amerykańskie normy elektryczne (National Electrical Code - NEC) i kanadyjskie

(Canadian Electrical Code - CEC) zezwalają na użycie urządzeń z oznaczeniem

europejskim stref w strefach amerykańskich i na odwrót. Oznaczenia muszą odpowiadać

klasyfikacji obszaru, gazowi i klasie temperaturowej. Informacje te jednoznacznie

zdefiniowano w odpowiednich normach.

USA

E5 Atesty przeciwwybuchowości (XP), niezapalności (NI) i niezapalności pyłów (DIP)

wydawane przez producenta (FM)

Certyfikat: [XP i DIP]: 3006278; [NI]: 3008880 & 3044581

Normy:

FM Class 3600: 2011, FM Class 3615: 2006, FM Class 3616: 2011,

FM Class 3810: 2005, NEMA-250: 250: 2003; ANSI/IEC 60529: 2004

Oznaczenia: XP CL I, DIV 1, GP B, C, D; DIP CL II / III, GP E, F, G; (-50°C ≤ Ta ≤

+85°C); typ 4X; oznaczenia niezapalności zawiera opis atestu I5

I5 Atesty iskrobezpieczeństwa (IS) i niezapalności (NI) wydawane przez producenta (FM)

Certyfikat: 3008880 [Fieldbus/PROFIBUS® do montażu w główce, HART do

montażu na szynie]

Normy:

FM Class 3600: 1998, FM Class 3610: 2010, FM Class 3611: 2004, FM

Class 3810: 2005, NEMA – 250: 1991

Oznaczenia: IS CL I / II / III, DIV I, GP A, B, C, D, E, F, G; NI CL I, DIV 2, GP A, B, C, D;

Specjalne warunki bezpiecznego stosowania (X):

1. Jeśli wybrano opcję bez obudowy, przetwornik temperatury 644 musi zostać

zainstalowany w obudowie spełniającej wymagania norm ANSI/ISA S82.01

i S82.03 lub innych właściwych norm lokalnych.

2. Opcja atestu K5 jest dostępna tylko dla główki uniwersalnej Rosemount J5

(M2031,5) i główki uniwersalnej Rosemount J6 (1/2-14 NPT).

3. Obudowa musi gwarantować klasę ochrony typu 4X.

Certyfikat:

3044581 [HART do montażu w główce]

21

Skrócona instrukcja uruchomienia

Luty 2015

Normy:

FM Class 3600: 2011, FM Class 3610: 2010, FM Class 3611: 2004,

FM Class 3810: 2005; ANSI/NEMA – 250: 1991; ANSI/IEC 60529:

2004, ANSI/ISA 60079-0: 2009, ANSI/ISA 60079-11: 2009

Oznaczenia: [Bez obudowy]: IS CL I, DIV I, GP A, B, C, D T4; CL I ZONE 0 AEx ia

IIC T4 Ga; NI CL I, DIV 2, GP A, B, C, D T5

[W obudowie]: IS CL I / II / III, DIV 1, GP A, B, C, D, E, F, G; NI CL I,

DIV 2, GP A, B, C, D

Specjalne warunki bezpiecznego stosowania (X):

1. Przetwornik temperatury model 644 powinien być zamontowany w docelowej

obudowie o klasie ochrony IP20 i spełniającej wymagania norm ANSI/ISA

61010-1 i ANSI/ISA 60079-0.

2. Opcjonalna obudowa przetwornika 644 może zawierać aluminium i stanowić

potencjalne źródło zapłonu w przypadku uderzenia lub tarcia. Podczas instalacji

i eksploatacji należy zachować ostrożność, aby chronić urządzenie przed

uderzeniami i tarciem.

Kanada

I6 Atesty iskrobezpieczeństwa (IS) i strefy 2 CSA

Certyfikat: 1091070

Normy:

CAN/CSA C22.2 No. 0-M10, CSA Std C22.2 No. 25-1966,

CAN/CSAC22.2 No. 94-M91, CSA Std C22.2 No. 142-M1987,

CAN/CSA-C22.2 No. 157-92, CSA Std C22.2 No. 213-M1987,

C22.2 No 60529-05

Oznaczenia: [HART] IS CL I GP A, B, C, D T4/T6; CL I, ZONE 0 IIC; CL I, DIV 2,

GP A, B, C, D

[Fieldbus/PROFIBUS] IS CL I GP A, B, C, D T4; CL I, ZONE 0 IIC;

CL I, DIV 2, GP A, B, C, D

K6 Atesty przeciwwybuchowości (XP), niezapalności pyłów (DIP), iskrobezpieczeństwa

(IS) i strefy 2 CSA

Certyfikat: 1091070

Normy:

CAN/CSA C22.2 No. 0-M10, CSA Std C22.2 No. 25-1966,

CSA Std. C22.2 No. 30-M1986, CAN/CSA-C22.2 No. 94-M91,

CSA Std C22.2 No. 142-M1987, CAN/CSA-C22.2 No. 157-92,

CSA Std C22.2 No. 213-M1987, C22.2 No 60529-05

Oznaczenia: CL I / II / III, DIV 1, GP B, C, D, E, F, Gh

Oznaczenia iskrobezpieczeństwa (IS) i strefy 2 zawiera opis atestu I6

Europa

E1 Atest ognioszczelności ATEX

Certyfikat: FM12ATEX0065X

Normy:

EN 60079-0: 2012, EN 60079-1: 2007, EN 60529:1991 +A1:2000

Oznaczenia:

II 2 G Ex d IIC T6…T1 Gb, T6(-50°C ≤ Ta ≤ +40°C), T5…T1(-50°C

≤ Ta ≤ +60°C); temperatury procesowe zawiera tabela 4.

Specjalne warunki bezpiecznego stosowania (X):

1. Dopuszczalne temperatury otoczenia podano w certyfikacie.

2. Niemetaliczna naklejka może gromadzić ładunki elektrostatyczne i stać się

źródłem zapłonu w środowisku oznaczonym jako grupa III.

3. Chronić pokrywę wyświetlacza LCD przed uderzeniami o energii większej niż 4 J.

4. Informacje o wymiarach połączeń ognioszczelnych można uzyskać u producenta.

22

Luty 2015

Skrócona instrukcja uruchomienia

I1 Atest iskrobezpieczeństwa ATEX

Certyfikat: [HART do montażu w główce]: Baseefa12ATEX0101X

[Fieldbus/PROFIBUS do montażu w główce]: Baseefa03ATEX0499X

[HART do montażu na szynie]: BAS00ATEX1033X

Normy:

EN 60079-0: 2012, EN 60079-11: 2012

Oznaczenia: [HART]:

III 1 G Ex ia IIC T6...T4 Ga;

[Fieldbus/PROFIBUS]:

II 1 G Ex ia IIC T4 Ga;

Parametry dopuszczalne i klasyfikacje temperaturowe zawiera tabela 5.

Specjalne warunki bezpiecznego stosowania (X):

1. Urządzenie musi być zainstalowane w obudowie, która gwarantuje klasę

ochrony co najmniej IP20 zgodnie z wymaganiami normy IEC 60529. Obudowy

niemetaliczne muszą mieć rezystancję powierzchniową mniejszą od 1Ω;

obudowy ze stopów lekkich i cyrkonowych muszą być chronione przed

uderzeniami i tarciem, jeśli zostały zainstalowane w strefie 0.

2. Urządzenie wyposażone w zabezpieczenie przeciwprzepięciowe nie przechodzi

testu dla napięcia 500 V zgodnie z artykułem 6.3.13 normy EN 60079-11:2012.

Fakt ten należy uwzględnić podczas instalacji.

N1 Atest niezapalności ATEX typu n (w obudowie)

Certyfikat: BAS00ATEX3145

Normy:

EN 60079-0:2012, EN 60079-15:2010

Oznaczenia:

II 3 G Ex nA IIC T5 Gc (-40°C ≤ Ta ≤ +70°C)

NC Atest niezapalności ATEX typu n (bez obudowy)

Certyfikat: [Fieldbus/PROFIBUS do montażu w główce, HART do montażu

na szynie]: Baseefa13ATEX0093X

[HART do montażu w główce] Baseefa12ATEX0102U

Normy:

EN60079-0:2012, EN60079-15:2010

Oznaczenia: [Fieldbus/PROFIBUS do montażu w główce, HART do montażu

na szynie]:

II 3 G Ex nA IIC T5 Gc (-40°C ≤ Ta ≤ +70°C)

[HART do montażu w główce]

II 3 G Ex nA IIC T6…T5 Gc,

T6 (-60°C ≤ Ta ≤ +40°C); T5(-60°C ≤ Ta ≤ +85°C)

Specjalne warunki bezpiecznego stosowania (X):

1. Przetwornik temperatury 644 musi być zainstalowany we właściwej

certyfikowanej obudowie gwarantującej klasę ochrony co najmniej IP54 zgodnie

z normami IEC 60529 i EN 60079-15.

2. Urządzenie wyposażone w zabezpieczenie przeciwprzepięciowe nie przechodzi

testu dla napięcia 500 V. Fakt ten należy uwzględnić podczas instalacji.

ND Atest niezapalności pyłów ATEX

Certyfikat: FM12ATEX0065X

Normy:

EN 60079-0: 2012, EN 60079-31: 2009, EN 60529:1991 +A1:2000

Oznaczenia:

II 2 D Ex tb IIIC T130 °C Db, (-40°C ≤ Ta ≤ +70°C); IP66

Temperatury procesowe zawiera tabela 4.

Specjalne warunki bezpiecznego stosowania (X):

1. Dopuszczalne temperatury otoczenia podano w certyfikacie.

2. Niemetaliczna naklejka może gromadzić ładunki elektrostatyczne i stać się

źródłem zapłonu w środowisku oznaczonym jako grupa III.

3. Chronić pokrywę wyświetlacza LCD przed uderzeniami o energii większej niż 4 J.

4. Informacje o wymiarach połączeń ognioszczelnych można uzyskać

u producenta.

23

Skrócona instrukcja uruchomienia

Luty 2015

Atesty międzynarodowe

E7 Atest ognioszczelności IECEx

Certyfikat: IECEx FMG 12.0022X

Normy:

IEC 60079-0:2011, IEC 60079-1:2007-04, IEC 60079-31:2008

Oznaczenia: Ex d IIC T6…T1 Gb, T6(-50°C ≤ Ta ≤ +40°C), T5…T1(-50°C ≤ Ta ≤

+60°C); temperatury procesowe zawiera tabela 4.

Specjalne warunki bezpiecznego stosowania (X):

1. Dopuszczalne temperatury otoczenia podano w certyfikacie.

2. Niemetaliczna naklejka może gromadzić ładunki elektrostatyczne i stać się

źródłem zapłonu w środowisku oznaczonym jako grupa III.

3. Chronić pokrywę wyświetlacza LCD przed uderzeniami o energii większej niż 4 J.

4. Informacje o wymiarach połączeń ognioszczelnych można uzyskać u producenta.

I7 Atest iskrobezpieczeństwa IECEx

Certyfikat: [HART do montażu w główce]: IECEx BAS 12.0069X

[Fieldbus/PROFIBUS do montażu w główce, HART do montażu

na szynie]: IECEx BAS 07.0053X

Normy:

IEC 60079-0: 2011; IEC 60079-11: 2011

Oznaczenia: Ex ia IIC T6...T4 Ga

Parametry dopuszczalne i klasyfikacje temperaturowe zawiera tabela 5.

Specjalne warunki bezpiecznego stosowania (X):

1. Urządzenie musi być zainstalowane w obudowie, która gwarantuje klasę

ochrony co najmniej IP20 zgodnie z wymaganiami normy IEC 60529. Obudowy

niemetaliczne muszą mieć rezystancję powierzchniową mniejszą od 1Ω;

obudowy ze stopów lekkich i cyrkonowych muszą być chronione przed

uderzeniami i tarciem, jeśli zostały zainstalowane w strefie 0.

2. Urządzenie wyposażone w zabezpieczenie przeciwprzepięciowe nie przechodzi

testu dla napięcia 500 V zgodnie z artykułem 6.3.13 normy IEC 60079-11:2011.

Fakt ten należy uwzględnić przy instalacji.

N7 Atest niezapalności IECEx typu n (w obudowie)

Certyfikat: IECEx BAS 07.0055

Normy:

IEC 60079-0:2011, IEC 60079-15:2010

Oznaczenia: Ex nA IIC T5 Gc; T5(-40°C ≤ Ta ≤ +70°C)

NG Atest niezapalności IECEx typu n (bez obudowy)

Certyfikat: [Fieldbus/PROFIBUS do montażu w główce, HART do montażu

na szynie]: IECEx BAS 12.0053X

[HART do montażu w główce] IECEx BAS 12.0070U

Normy:

IEC 60079-0:2011, IEC 60079-15:2010

Oznaczenia: [Fieldbus/PROFIBUS do montażu w główce, HART do montażu

na szynie]: Ex nA IIC T5 Gc (-40°C ≤ Ta ≤ +70°C)

[HART do montażu w główce] Ex nA IIC T6…T5 Gc; T6(-60°C ≤ Ta ≤

+40°C); T5(-60°C ≤ Ta ≤ +85°C)

Specjalne warunki bezpiecznego stosowania (X):

1. Przetwornik temperatury 644 musi być zainstalowany w certyfikowanej

obudowie gwarantującej zapewnienie właściwej klasy ochrony, co najmniej IP54

zgodnie z normami IEC 60529 i IEC 60079-15.

2. Urządzenie wyposażone w zabezpieczenie przeciwprzepięciowe nie przechodzi

testu dla napięcia 500 V. Fakt ten należy uwzględnić podczas instalacji.

24

Skrócona instrukcja uruchomienia

Luty 2015

NK Atest niezapalności pyłów IECEx

Certyfikat: IECEx FMG 12.0022X

Normy:

IEC 60079-0: 2011, IEC 60079-31: 2008

Oznaczenia: Ex tb IIIC T130 °C Db, (-40°C ≤ Ta ≤ +70°C); IP66;

Temperatury procesowe zawiera tabela 4.

Specjalne warunki bezpiecznego stosowania (X):

1. Dopuszczalne temperatury otoczenia podano w certyfikacie.

2. Niemetaliczna naklejka może gromadzić ładunki elektrostatyczne i stać się

źródłem zapłonu w środowisku oznaczonym jako grupa III.

3. Chronić pokrywę wyświetlacza LCD przed uderzeniami o energii większej niż 4 J.

4. Informacje o wymiarach połączeń ognioszczelnych można uzyskać u producenta.

Brazylia

E2 Atest ognioszczelności INMETRO

Certyfikat: NCC 12.1147X

Normy:

ABNT NBR IEC 60079-0:2008, ABNT NBR IEC 60079-1:2009,

NBR 8094:1983

Oznaczenia: Ex d IIC T6…T1 (-40°C ≤ Ta ≤ +65°C) Gb; IP66W

Specjalne warunki bezpiecznego stosowania (X):

1. Należy zapewnić, aby temperatura powierzchni nie przekraczała 85°C, gdy

czujniki rezystancyjne lub termoelektryczne zostaną podłączone

do przetwornika.

2. Należy ocenić parametry mechaniczne i chemiczne medium procesowego,

aby zapobiec uszkodzeniu lub korozji czujników temperatury.

3. Informacje dotyczące wymiarów przyłączy przeciwwybuchowych można

uzyskać u producenta.

I2 Atest iskrobezpieczeństwa INMETRO

Certyfikat: CEPEL 02.0096X

Normy:

ABNT NBR IEC 60079-0:2008, ABNT NBR IEC 60079-11:2009,

ABNT NBR IEC 60079-26:2008, ABNT NBR IEC 60529:2009

Oznaczenia: Ex ia IIC T* Ga IP66W

Parametry dopuszczalne i klasyfikacje temperaturowe zawiera tabela 5.

Specjalne warunki bezpiecznego stosowania (X):

1. Urządzenie musi być zainstalowane w obudowie, która zapewnia klasę ochrony

co najmniej IP20.

2. Obudowy ze stopu lekkiego lub cyrkonowe muszą być po instalacji

zabezpieczone przed uszkodzeniami mechanicznymi.

3. Jeśli temperatura otoczenia w miejscu instalacji jest większa od 50 °C, przy

instalacji urządzenia należy zastosować kable z izolacją odporną na działanie

temperatur co najmniej 90 °C.

25

Luty 2015

Skrócona instrukcja uruchomienia

Chiny

E3 Atest ognioszczelności

Certyfikat: GYJ111385

Normy:

GB3836.1-2000, GB3836.2-2000, GB12476.1-2000

Oznaczenia: Ex d IIC T6

Specjalne warunki bezpiecznego stosowania (X):

1. Zestawy składające się z przetwornika temperatury i czujników typu 65, 68, 75,

183, 185 są certyfikowane.

2. Zakres temperatur otoczenia:

Gaz/pył

Temperatura otoczenia

Gaz

-40°C ≤ Ta ≤ +65°C

Pył

-40°C ≤ Ta ≤ +85°C

3. Połączenie uziemienia w obudowie powinno być wykonane w staranny sposób.

4. Podczas instalacji, użytkowania i konserwacji w atmosferach wybuchowych

stosować się do ostrzeżenia „Nie otwierać przy włączonym zasilaniu

elektrycznym”. Podczas instalacji, użytkowania i konserwacji w atmosferze

zapylonej grożącej wybuchem stosować się do ostrzeżenia „Nie otwierać

obudowy w atmosferze zapylonej grożącej wybuchem”.

5. Nie wolno instalować urządzenia w miejscu, gdzie występuje mieszanina gazów

grożąca uszkodzeniem obudowy ognioszczelnej.

6. Podczas instalacji w obszarze zagrożonym, należy stosować dławiki kablowe,

osłony kablowe i zaślepki posiadające atesty krajowych jednostek

notyfikacyjnych, spełniające wymagania ochrony Ex d IIC, DIP A20 IP66.

7. Konserwacja musi odbywać się w obszarze wolnym od zagrożeń.

8. Podczas instalacji, obsługi i konserwacji urządzenia w atmosferze zapylonej

grożącej wybuchem, obudowa urządzenia powinna być czyszczona dla

zapobieżenia gromadzeniu się kurzu; do czyszczenia nie wolno używać

sprężonego powietrza.

9. Użytkownik nie może wymieniać jakichkolwiek elementów wewnętrznych.

W celu naprawy uszkodzenia należy skontaktować się z producentem.

10. Podczas instalacji, stosowania i konserwacji należy stosować się

do następujących norm:

GB3836.13-1997 „Urządzenia elektryczne przeznaczone do atmosfer gazów

wybuchowych, część 13: Naprawa i przegląd urządzeń działających

w środowiskach gazów wybuchowych”

GB3836.15-2000 „Urządzenia elektryczne przeznaczone do atmosfer gazów

wybuchowych, część 15: Instalacje elektryczne w obszarach niebezpiecznych

(innych niż kopalnie)”

GB3836.16-2006 „Urządzenia elektryczne przeznaczone do atmosfer gazów

wybuchowych, część 16: Badania i konserwacja instalacji elektrycznych (innych

niż kopalnie)”

GB50257-1996 „Normy konstrukcji i odbioru urządzenia elektrycznego

przeznaczonego do pracy w atmosferach wybuchowych oraz projektowanie

instalacji urządzeń elektrycznych do pracy w obszarach zagrożenia pożarem”.

GB15577-1995 „Zasady bezpieczeństwa w atmosferach zapylonych

wybuchowych”

GB12476.2-2006 „Urządzenia elektryczne do stosowania w obecności palnych

pyłów, część 1 i 2: Urządzenia elektryczne do stosowania w obecności palnych

pyłów – dobór, instalacja i konserwacja”

26

Skrócona instrukcja uruchomienia

Luty 2015

I3 Atest iskrobezpieczeństwa

Certyfikat: GYJ111384X

Normy:

GB3836.1-2000, GB3836.4-2000

Oznaczenia: Ex ia IIC T4/T5/T6

Specjalne warunki bezpiecznego stosowania (X):

1. Zakres temperatur otoczenia:

Bez opcji zwiększonej dokładności pomiarów

Wyjście przetwornika

A

F lub W

Maksymalna moc

wejściowa: (W)

Klasa

temperaturowa

Temperatura otoczenia

0,67

T6

-60°C ≤ Ta ≤ +40°C

0,67

T5

-60°C ≤ Ta ≤ +50°C

1

T5

-60°C ≤ Ta ≤ +40°C

1

T4

-60°C ≤ Ta ≤ +80°C

1,3

T4

-50°C ≤ Ta ≤ +60°C

5,32

T4

-50°C ≤ Ta ≤ +60°C

Z opcją zwiększonej dokładności pomiarów

Maksymalna moc wejściowa:

(W)

Klasa temperaturowa

Temperatura otoczenia

0,67

T6

-60°C ≤ Ta ≤ +40°C

0,67

T5

-60°C ≤ Ta ≤ +50°C

0,80

T5

-60°C ≤ Ta ≤ +40°C

0,80

T4

-60°C ≤ Ta ≤ +80°C

2. Parametry:

Bez opcji zwiększonej dokładności pomiarów

Zaciski zasilania (+, -)

Wyjście

przetwornika

Maksymalne

napięcie

wejściowe:

Ui (V)

Maksymalny

prąd

wejściowy:

Ii (mA)

Maksymalna

moc

wejściowa:

Pi (W)

Maksymalne parametry

wewnętrzne:

Ci (nF)

Li (mH)

A

30

200

0,67/1

10

0

F, W

30

300

1,3

2,1

0

F, W (FISCO)

17,5

380

5,32

2,1

0

Zaciski czujnika (1, 2, 3, 4)

Wyjście

przetwornika

Maksymalne

napięcie

wyjściowe:

Uo (V)

Maksymalny

prąd

wyjściowy:

Io (mA)

A

13,6

80

F, W

13,9

23

Maksymalna

moc

wyjściowa:

Po (W)

Maksymalne parametry

wewnętrzne:

Co (nF)

Lo (mH)

0,08

75

0

0,079

7,7

0

27

Luty 2015

Skrócona instrukcja uruchomienia

Z opcją zwiększonej dokładności pomiarów

Zaciski zasilania (+, -)

Maksymalne

napięcie

wejściowe:

Ui (V)

Maksymalny

prąd wejściowy:

Ii (mA)

Maksymalna

moc wejściowa:

Pi (W)

Maksymalne parametry

wewnętrzne:

Ci (nF)

Li (mH)

3,3

0

150 (Ta ≤ +80°C)

30

170 (Ta ≤ +70°C)

0,67 / 0,8

190 (Ta ≤ +60°C)

Zaciski czujnika (1, 2, 3, 4)

Maksymalne

napięcie

wyjściowe:

Uo (V)

Maksymalny

prąd wyjściowy:

Io (mA)

Maksymalna

moc wyjściowa:

Po (W)

Grupa

gazowa

IIC

13,6

80

0,08

Maksymalne parametry

wewnętrzne:

Co (nF)

Lo (mH)

0,816

5,79

IIB

5,196

23,4

IIA

18,596

48,06

3. Urządzenie spełnia wymagania normy dla urządzeń obiektowych FISCO

określone w normie IEC60079-27: 2008. W przypadku podłączaniu obwodu

iskrobezpiecznego zgodnie z modelem FISCO, parametry FISCO tego

urządzenia są podane powyżej.

4. Urządzenie może współpracować z urządzeniami posiadającymi certyfikaty Ex

dla stworzenia systemu przeciwwybuchowego, który może być wykorzystywany

w atmosferach gazowych wybuchowych. Okablowanie i podłączenia zacisków

muszą być zgodne z instrukcjami produktu i podłączonego urządzenia.

5. Kable łączące ten produkt z urządzeniem muszą być kablami ekranowanymi

(kable muszą mieć izolowany ekran). Kabel ekranowany musi być właściwie

uziemiony w obszarze bezpiecznym.

6. Użytkownik nie może wymieniać jakichkolwiek elementów wewnętrznych. W celu

uniknięcia uszkodzenia urządzenia należy skontaktować się z producentem.

7. Podczas instalacji, stosowania i konserwacji należy stosować się

do następujących norm:

GB3836.13-1997 „Urządzenia elektryczne przeznaczone do atmosfer gazów

wybuchowych, część 13:

Naprawa i przegląd urządzeń działających w środowiskach gazów

wybuchowych”

GB3836.15-2000 „Urządzenia elektryczne przeznaczone do atmosfer gazów

wybuchowych, część 15:

Instalacje elektryczne w obszarach niebezpiecznych (innych niż kopalnie)”

GB3836.16-2006 „Urządzenia elektryczne przeznaczone do atmosfer gazów

wybuchowych, część 16: Badania i konserwacja instalacji elektrycznych (innych

niż kopalnie)”

GB50257-1996 „Normy konstrukcji i odbioru urządzenia elektrycznego

przeznaczonego do pracy w atmosferach wybuchowych oraz projektowanie

instalacji urządzeń elektrycznych do pracy w obszarach zagrożenia pożarem”

28

Skrócona instrukcja uruchomienia

Luty 2015

N3 Atest niezapalności typ n

Certyfikat: GYJ101421

Normy:

GB3836.1-2000, GB3836.8-2003

Oznaczenia: Ex nA nL IIC T5/T6

Specjalne warunki bezpiecznego stosowania (X):

1. Zależność pomiędzy klasą temperaturową T i zakresem temperatur otoczenia

jest następująca:

Bez opcji zwiększonej dokładności pomiarów:

Klasa

temperaturowa

Temperatura otoczenia

T5

-40°C ≤ Ta ≤ +70°C

Z opcją zwiększonej dokładności pomiarów:

Klasa

temperaturowa

Temperatura otoczenia

T6

-60°C ≤ Ta ≤ +40°C

T5

-60°C ≤ Ta ≤ +85°C

2. Maksymalne napięcie wejściowe: 42,4 V.

3. Na przyłączach zewnętrznych lub zapasowych przepustach kablowych można

tylko instalować dławiki kablowe, osłony kablowe i zaślepki Ex e lub Ex n

certyfikowane przez NEPSI i klasie ochrony IP54.

4. Konserwacja musi odbywać się w obszarze wolnym od zagrożeń.

5. Użytkownik końcowy nie może wymieniać jakichkolwiek elementów

wewnętrznych. W celu uniknięcia uszkodzenia urządzenia należy skontaktować

się z producentem.

6. Podczas instalacji, stosowania i konserwacji należy stosować się

do następujących norm:

GB3836.13-1997 „Urządzenia elektryczne przeznaczone do atmosfer gazów

wybuchowych, część 13: Naprawa i przegląd urządzeń działających

w środowiskach gazów wybuchowych”

GB3836.15-2000 „Urządzenia elektryczne przeznaczone do atmosfer gazów

wybuchowych, część 15: Instalacje elektryczne w obszarach niebezpiecznych

(innych niż kopalnie)”

GB3836.16-2006 „Urządzenia elektryczne przeznaczone do atmosfer gazów

wybuchowych, część 16: Badania i konserwacja instalacji elektrycznych (innych

niż kopalnie)”

GB50257-1996 ”Normy konstrukcji i odbioru urządzenia elektrycznego

przeznaczonego do pracy w atmosferach wybuchowych oraz projektowanie

instalacji urządzeń elektrycznych do pracy w obszarach zagrożenia pożarem”

EAC — Białoruś, Kazachstan, Rosja

EM Atest ognioszczelności obowiązujący na terenie Euroazjatyckiej Unii Gospodarczej

(EAC)

Certyfikat: RU C-US.GB05.B.00289

Normy:

GOST R IEC 60079-0-2011, GOST IEC 60079-1-2011

Oznaczenia: 1Ex d IIC T6…T1 Gb X, T6(-50°C ≤ Ta ≤ +40°C), T5…T1(-50°C ≤ Ta ≤

+60°C); IP65/IP66/IP68

29

Skrócona instrukcja uruchomienia

Luty 2015

Specjalne warunki bezpiecznego stosowania (X):

1. Informacje na temat warunków specjalnych zawiera certyfikat.

IM Atest iskrobezpieczeństwa obowiązujący na terenie Euroazjatyckiej Unii

Gospodarczej (EAC)

Certyfikat: RU C-US.GB05.B.00289

Normy:

GOST R IEC 60079-0-2011, GOST R IEC 60079-11-2010

Oznaczenia: [HART]: 0Ex ia IIC T4…T6 Ga X; [Fieldbus/PROFIBUS]: 0Ex ia IIC T4

Ga X

Specjalne warunki bezpiecznego stosowania (X):

1. Informacje na temat warunków specjalnych zawiera certyfikat.

Japonia

E4 Atest ognioszczelności

Certyfikat: TC20671 [J2 z wyświetlaczem LCD], TC20672 [J2], TC20673

[J6 z wyświetlaczem LCD], TC20674 [J6]

Oznaczenia: Ex d IIC T5

Atesty łączone

K1 Połączenie atestów E1, I1, N1 i ND

K2 Połączenie atestów E2 i I2

K5 Połączenie atestów E5 i I5

K7 Połączenie atestów E7, I7 i N7

KA Połączenie atestów K6, E1 i I1

KB Połączenie atestów K5 i K6

KC Połączenie atestów I5 i I6

KD Połączenie atestów E5, I5, K6, E1 i I1

KM Połączenie atestów EM i IM

Dodatkowe atesty

SBS Atest American Bureau of Shipping (ABS)

Certyfikat:

11-HS771994A-1-PDA

Normy ABS: Norma 2013 Steel Vessels Rules 1-1-4/7.7, 1-1-Appendix 3,

4-8-3/1.7, 4-8-3/13.1

SBV Atest Bureau Veritas (BV) dla instalacji okrętowych

Certyfikat:

26325/A2 BV

Wymagania: Normy Bureau Veritas klasyfikacji statków stalowych

Zastosowania: Oznaczenie klasy: AUT-UMS, AUT-CCS, AUT-PORT i AUT-IMS.

SDN Atest Det Norske Veritas (DNV)

Certyfikat:

A-13246

Przeznaczenie: Przetwornik spełnia wymagania zasad Det Norske Veritas

dotyczących klasyfikacji statków, szybkich i lekkich jednostek

morskich oraz norm Det Norske Veritas dla instalacji morskich

Zastosowania: Klasy lokalizacji: temperatura: D; wilgotność: B; drgania: A; EMC: B;

obudowa: B/IP66: A, C/IP66: Stal nierdzewna

SLL Atest Lloyd’s Register (LR)

Certyfikat:

11/60002

Zastosowania: Do użycia w środowiskach o kategorii ENV1, ENV2, ENV3 i ENV5.

30

Skrócona instrukcja uruchomienia

Luty 2015

Tabela 4. Temperatury procesowe

Maks. temperatura

otoczenia

T6

T5

T4

T3

T2

T1

T130

+40°C

+60°C

+60°C

+60°C

+60°C

+60°C

+70°C

Przedłużenie czujnika

Przetwornik z wyświetlaczem LCD

0 cali

55°C

70°C

95°C

95°C

95°C

95°C

95°C

3 cale

55°C

70°C

100°C

100°C

100°C

100°C

100°C

6 cali

60°C

70°C

100°C

100°C

100°C

100°C

100°C

9 cali

65°C

75°C

110°C

110°C

110°C

110°C

110°C

100°C

170°C

280°C

440°C

100°C

Przetwornik bez wyświetlacza LCD

0 cali

55°C

70°C

3 cale

55°C

70°C

110°C

190°C

300°C

450°C

110°C

6 cali

60°C

70°C

120°C

200°C

300°C

450°C

110°C

9 cali

65°C

75°C

130°C

200°C

300°C

450°C

120°C

Tabela 5. Parametry dopuszczalne

Ui (V)

Ii (mA)

HART (zwiększona

dokładność)

Fieldbus/PROFIBUS

HART

30

30

30

200

150 dla Ta ≤ +80°C

170 dla Ta ≤ +70°C

190 dla Ta ≤ +60°C

300

Pi (W)

1,3 przy T4 (-50°C ≤ Ta ≤ +60°C)

0,67 przy T6 (-60°C ≤ Ta ≤ +40°C)

0,67 przy T5 (-60°C ≤ Ta ≤ +50°C)

1,0 przy T5 (-60°C ≤ Ta ≤ +40°C)

1,0 przy T4 (-60°C ≤ Ta ≤ +80°C)

0,67 przy T6 (-60°C ≤ Ta ≤

+40°C)

0,67 przy T5 (-60°C ≤ Ta ≤

+50°C)

0,80 przy T5 (-60°C ≤ Ta ≤

+40°C)

0,80 przy T4 (-60°C ≤ Ta ≤

+80°C)

Ci (nF)

2,1

10

3,3

Li (mH)

0

0

0

31

Skrócona instrukcja uruchomienia

Ilustr. 8. Deklaracja zgodności WE przetworników temperatury 644

32

Luty 2015

Luty 2015

Skrócona instrukcja uruchomienia

33

Skrócona instrukcja uruchomienia

34

Luty 2015

Luty 2015

Skrócona instrukcja uruchomienia

35

Skrócona instrukcja uruchomienia

36

Luty 2015

Skrócona instrukcja uruchomienia

Luty 2015

Deklaracja zgodności WE

Nr: RMD 1016 wersja M

Firma

Rosemount Inc.

8200 Market Boulevard

Chanhassen, MN 55317-9685

USA

deklaruje z pełną odpowiedzialnością, że wyrób

Przetwornik temperatury 644

wyprodukowany przez

Rosemount Inc.

8200 Market Boulevard

Chanhassen, MN 55317-9685

USA

którego dotyczy ta deklaracja, spełnia wymagania Dyrektyw Unii Europejskiej, łącznie

z ostatnimi zmianami, zgodnie z załączonym wykazem.

Deklaracja zgodności opiera się na zastosowaniu norm zharmonizowanych, a w stosownych

i wymaganych przypadkach, także certyfikatów jednostek notyfikowanych Wspólnoty

Europejskiej, zgodnie z załączonym wykazem.

Wiceprezes ds. jakości

(stanowisko)

Kelly Klein

10 października 2014

(imię i nazwisko)

(data wydania)

Strona 1 z 5

Wersja dokumentu: 2013_A

37

Luty 2015

Skrócona instrukcja uruchomienia

Deklaracja zgodności WE

Nr: RMD 1016 wersja M

Dyrektywa kompatybilności elektromagnetycznej EMC (2004/108/WE)

Wszystkie modele

Normy zharmonizowane: EN 61326-1:2006, EN 61326-2-3: 2006

Dyrektywa ATEX (94/9/WE)

Przetworniki temperatury 644 o zwiększonej dokładności do montażu

w główce/do montażu polowego (wyjście analogowe/HART)

Baseefa12ATEX0101X — certyfikat iskrobezpieczeństwa

Urządzenie grupy II, kategoria 1 G

Ex ia IIC T6...T4 Ga

Normy zharmonizowane:

EN 60079-0:2012; EN 60079-11:2012

BAS00ATEX3145 — certyfikat niezapalności typu n

Urządzenie grupy II, kategoria 3 G

Ex nA IIC T5 Gc

Normy zharmonizowane:

EN 60079-0: 2012, EN 60079-15: 2010

Baseefa12ATEX0102U — certyfikat niezapalności typu n (przetwornik

bez obudowy)

Urządzenie grupy II, kategoria 3 G

Ex nA IIC T6…T5 Gc

Normy zharmonizowane:

EN 60079-0:2012; EN 60079-15:2010

Przetwornik temperatury 644 w starszej wersji do montażu w główce

(wyjście analogowe/HART)

Baseefa00ATEX1033X — certyfikat iskrobezpieczeństwa

Urządzenie grupy II, kategoria 1 G

Ex ia IIC T6...T4 Ga

Normy zharmonizowane:

EN 60079-0: 2012, EN 60079-11: 2012

Strona 2 z 5

38

Wersja dokumentu: 2013_A

Skrócona instrukcja uruchomienia

Luty 2015

Deklaracja zgodności WE

Nr: RMD 1016 wersja M

BAS00ATEX3145 — certyfikat niezapalności typu n

Urządzenie grupy II, kategoria 3 G

Ex nA IIC T5 Gc

Normy zharmonizowane:

EN 60079-0: 2012, EN 60079-15: 2010

Baseefa13ATEX0093X — certyfikat niezapalności typu n (przetwornik

bez obudowy)

Urządzenie grupy II, kategoria 3 G

Ex nA IIC T5 Gc

Normy zharmonizowane:

EN 60079-0: 2012, EN 60079-15: 2010

Przetwornik temperatury 644 w starszej wersji do montażu w główce

(wyjście Fieldbus)

Baseefa03ATEX0499X — certyfikat iskrobezpieczeństwa

Urządzenie grupy II, kategoria 1 G

Ex ia IIC T4 Ga

Normy zharmonizowane:

EN 60079-0: 2012, EN 60079-11: 2012

Baseefa13ATEX0093X – przetwornik bez obudowy

Urządzenie grupy II, kategoria 3 G

Ex nA IIC T5 Gc

Normy zharmonizowane:

EN 60079-0: 2012, EN 60079-15: 2010

Strona 3 z 5

Wersja dokumentu: 2013_A

39

Luty 2015

Skrócona instrukcja uruchomienia

Deklaracja zgodności WE

Nr: RMD 1016 wersja M

Przetwornik temperatury 644 do montażu w główce/do montażu polowego

(wszystkie protokoły sygnału wyjściowego)

FMG12ATEX0065X — certyfikat ognioszczelności

Urządzenie grupy II, kategoria 2 G

Ex d IIC T6 Gb

Normy zharmonizowane:

EN 60079-0:2012, EN 60079-1:2007

FMG12ATEX0065X — certyfikat pyłoszczelności

Urządzenie grupy II, kategoria 2 D

Ex tb IIIC T130°C Db

Normy zharmonizowane:

EN 60079-0:2012, EN 60079-31:2009

Przetworniki temperatury 644R do montażu na szynie

(wyjście HART)

Baseefa00ATEX1033X — certyfikat iskrobezpieczeństwa

Urządzenie grupy II, kategoria 1 G

Ex ia IIC T6...T4 Ga

Normy zharmonizowane:

EN 60079-0: 2012, EN 60079-11: 2012

Baseefa13ATEX0093X – przetwornik bez obudowy

Urządzenie grupy II, kategoria 3 G

Ex nA IIC T5 Gc

Normy zharmonizowane:

EN 60079-0: 2012, EN 60079-15: 2010

Strona 4 z 5

40

Wersja dokumentu: 2013_A

Skrócona instrukcja uruchomienia

Luty 2015

Deklaracja zgodności WE

Nr: RMD 1016 wersja M

Jednostki notyfikowane ATEX wystawiające atesty badań typu WE

FM Approvals Ltd. [numer w wykazie jednostek notyfikowanych: 1725]

1 Windsor Dials

Windsor, Berkshire, SL4 1RS

Wielka Brytania

Baseefa Limited [numer w wykazie jednostek notyfikowanych: 1180]

Rockhead Business Park, Staden Lane

SK17 9RZ Buxton

Wielka Brytania

Jednostka notyfikowana ATEX wystawiająca atesty jakości

Baseefa Limited [numer w wykazie jednostek notyfikowanych: 1180]

Rockhead Business Park, Staden Lane

SK17 9RZ Buxton

Wielka Brytania

Strona 5 z 5

Wersja dokumentu: 2013_A

41

Skrócona instrukcja uruchomienia

00825-0214-4728, wersja DB

Luty 2015

Rosemount World Headquarters

Emerson Process Management Sp. z o.o.

Emerson Process Management

6021 Innovation Blvd

Shakopee, MN 55379, USA

+1 800 999 9307 lub +1 952 906 8888

+1 952 949 7001

[email protected]

ul. Szturmowa 2a

02-678 Warszawa

Polska

T +48 22 45 89 200

F +48 22 45 89 231

[email protected]

www.emerson.com

North America Regional Office

Emerson Process Management

8200 Market Blvd.

Chanhassen, MN 55317, USA

+1 800 999 9307 lub +1 952 906 8888

+1 952 949 7001

[email protected]

Latin America Regional Office

Emerson Process Management

1300 Concord Terrace, Suite 400

Sunrise, Florida, 33323, USA

+1 954 846 5030

+1 954 846 5121

[email protected]

Europe Regional Office

Emerson Process Management Europe GmbH

Neuhofstrasse 19a P.O. Box 1046

CH 6340 Baar

Szwajcaria

+41 (0) 41 768 6111

+41 (0) 41 768 6300

[email protected]

Asia Pacific Regional Office

Emerson Process Management Asia Pacific

Pte Ltd

1 Pandan Crescent

Singapur 128461

+65 6777 8211

+65 6777 0947

[email protected]

Middle East and Africa Regional Office

Emerson Process Management

Emerson FZE P.O. Box 17033,

Jebel Ali Free Zone - South 2

Dubaj, Zjednoczone Emiraty Arabskie

+971 4 8118100

+971 4 8865465

[email protected]

Warunki sprzedaży można znaleźć na tej stronie: .

AMS i logo Emerson są zastrzeżonymi znakami towarowymi lub

usługowymi firmy Emerson Electric Co.

Nazwa i logo Rosemount są zastrzeżonymi znakami towarowymi firmy

Rosemount Inc.

Hot Backup jest znakiem towarowym firmy Rosemount Inc.

HART jest zastrzeżonym znakiem towarowym firmy HART

Communication Foundation.

PROFIBUS jest zastrzeżonym znakiem towarowym PROFINET

International (PI).

Pozostałe znaki są własnością ich prawnych właścicieli.

© 2015 Rosemount Inc. Wszelkie prawa zastrzeżone.