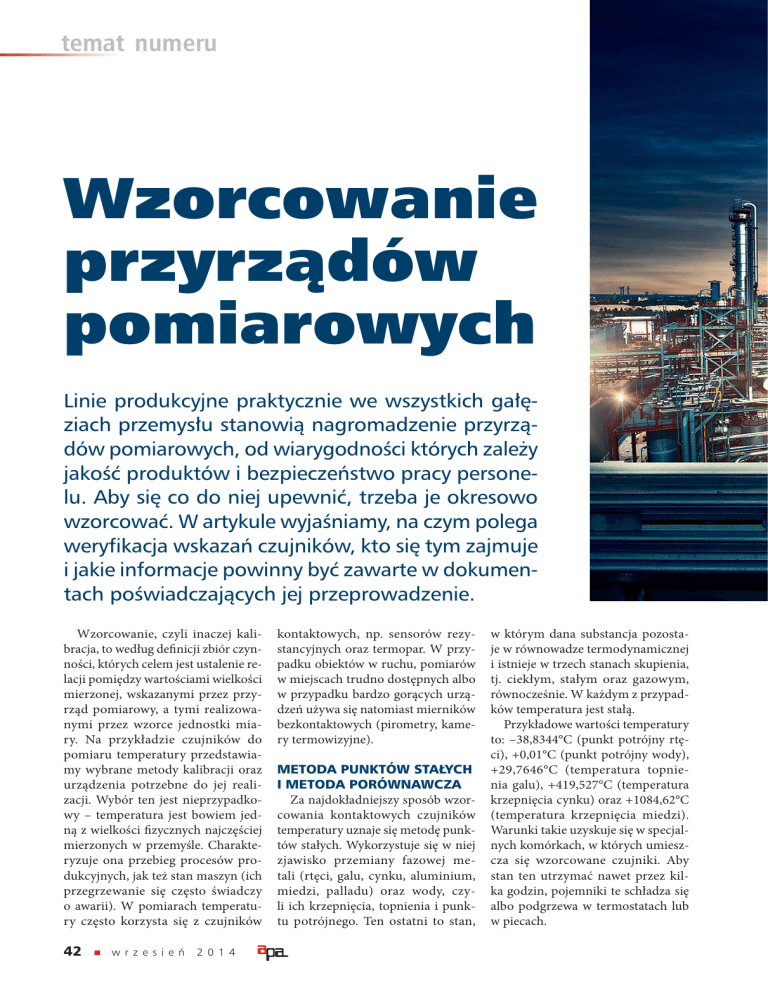

temat numeru

Wzorcowanie

przyrządów

pomiarowych

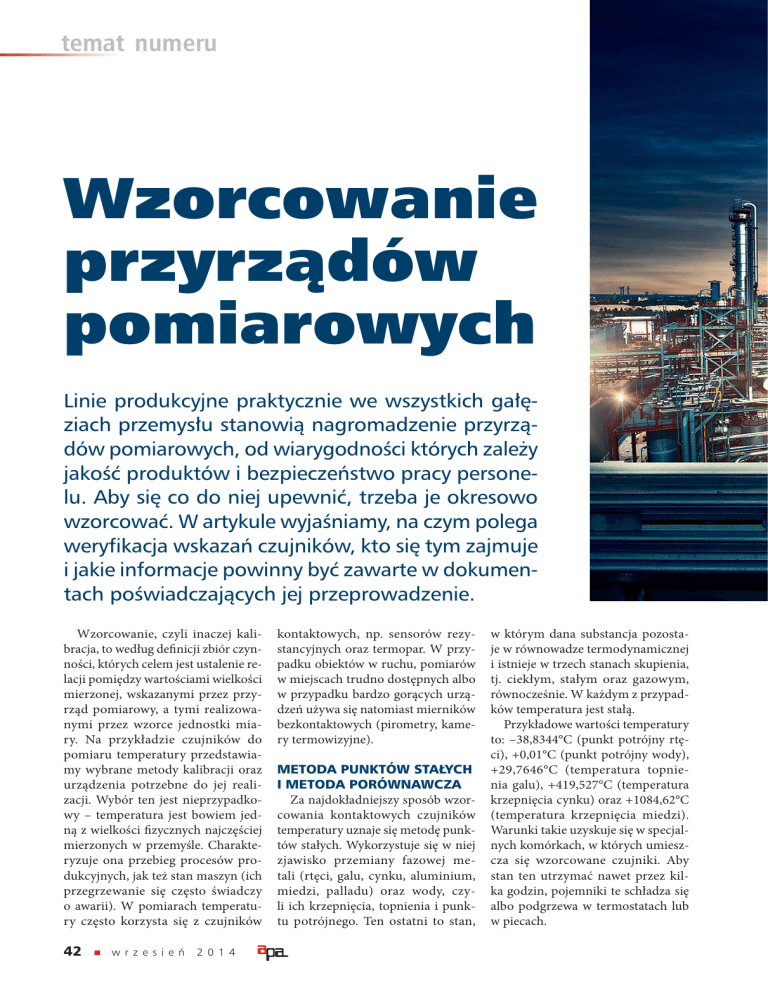

Linie produkcyjne praktycznie we wszystkich gałęziach przemysłu stanowią nagromadzenie przyrządów pomiarowych, od wiarygodności których zależy

jakość produktów ibezpieczeństwo pracy personelu. Aby się co do niej upewnić, trzeba je okresowo

wzorcować. Wartykule wyjaśniamy, na czym polega

weryfikacja wskazań czujników, kto się tym zajmuje

ijakie informacje powinny być zawarte wdokumentach poświadczających jej przeprowadzenie.

Wzorcowanie, czyli inaczej kalibracja, to według definicji zbiór czynności, których celem jest ustalenie relacji pomiędzy wartościami wielkości

mierzonej, wskazanymi przez przyrząd pomiarowy, a tymi realizowanymi przez wzorce jednostki miary. Na przykładzie czujników do

pomiaru temperatury przedstawiamy wybrane metody kalibracji oraz

urządzenia potrzebne do jej realizacji. Wybór ten jest nieprzypadkowy – temperatura jest bowiem jedną z wielkości fizycznych najczęściej

mierzonych w przemyśle. Charakteryzuje ona przebieg procesów produkcyjnych, jak też stan maszyn (ich

przegrzewanie się często świadczy

o awarii). W pomiarach temperatury często korzysta się z czujników

42

wr zes ie ń

2 0 1 4

kontaktowych, np. sensorów rezystancyjnych oraz termopar. W przypadku obiektów w ruchu, pomiarów

w miejscach trudno dostępnych albo

w przypadku bardzo gorących urządzeń używa się natomiast mierników

bezkontaktowych (pirometry, kamery termowizyjne).

METODA PUNKTÓW STAŁYCH

IMETODA PORÓWNAWCZA

Za najdokładniejszy sposób wzorcowania kontaktowych czujników

temperatury uznaje się metodę punktów stałych. Wykorzystuje się w niej

zjawisko przemiany fazowej metali (rtęci, galu, cynku, aluminium,

miedzi, palladu) oraz wody, czyli ich krzepnięcia, topnienia i punktu potrójnego. Ten ostatni to stan,

w którym dana substancja pozostaje w równowadze termodynamicznej

i istnieje w trzech stanach skupienia,

tj. ciekłym, stałym oraz gazowym,

równocześnie. W każdym z przypadków temperatura jest stałą.

Przykładowe wartości temperatury

to: –38,8344°C (punkt potrójny rtęci), +0,01°C (punkt potrójny wody),

+29,7646°C (temperatura topnienia galu), +419,527°C (temperatura

krzepnięcia cynku) oraz +1084,62°C

(temperatura krzepnięcia miedzi).

Warunki takie uzyskuje się w specjalnych komórkach, w których umieszcza się wzorcowane czujniki. Aby

stan ten utrzymać nawet przez kilka godzin, pojemniki te schładza się

albo podgrzewa w termostatach lub

w piecach.

źródło: Beamex

W powyższy sposób kalibruje się

najczęściej przyrządy pomiarowe,

które będą później pełnić funkcję

wzorca. Inne, od których nie oczekuje

się tak dużej precyzji, wzorcowane są

zwykle metodą porównawczą. Wskazania czujnika badanego są wówczas

zestawiane z odczytami z kontrolnego przyrządu. Oba umieszcza się

w monitorowanych i regulowanych

warunkach, na przykład w komorze

klimatycznej albo w termostacie.

WZORCOWANIE

PIROMETRÓW

Do kalibracji pirometrów niezbędne jest źródło promieniowania

termicznego, czyli modelowe ciało

czarne. Jest to urządzenie emitujące

maksymalną moc promieniowania,

jaką może wydzielać obiekt o określonej temperaturze. Spotykane są

dwa rodzaje takich źródeł: płaskie

(hot plate) oraz wnękowe (cavity).

Pierwsze zbudowane jest z metalowej płytki, wykonanej na przykład

z aluminium, gładkiej lub na którą

naniesiono koncentrycznie ułożone

rowki. Jest ona zmatowiana i malowana na czarny kolor. Dzięki temu

typowa emisyjność modeli tego typu

to 0,95. Zależnie od zadanej temperatury, płytka jest schładzana lub podgrzewana – na przykład przez moduł

Peltiera. Częścią układu regulacji tej

wielkości jest również czujnik, najczęściej rezystancyjny albo termopara. Techniczne ciało czarne drugiego typu, które charakteryzuje zwykle

większa emisyjność (0,98 i więcej),

ma natomiast postać ślepej wnęki w zabudowanym cylindrze. Urządzenia te są przeważnie droższe niż

płaskie.

Kalibrację pirometru przeprowadza się, porównując jego wskazania z wynikami pomiaru przy użyciu wzorcowego sensora temperatury

wbudowanego w płytkę lub we wnękę. Można także zestawiać odczyty

z badanego przyrządu z tymi z innego, kontrolnego pirometru.

JAK POPRAWNIE

SKALIBROWAĆ PIROMETR?

W czasie kalibracji pirometru ważne jest, żeby ustawić go prostopadle

do powierzchni płytki albo wnęki –

inaczej promieniowanie odbite zaburzy wynik pomiaru. Ponadto pole

w rz e sie ń

2 0 1 4

43

temat numeru

widzenia przyrządu przy danej odległości powinno być mniejsze niż powierzchnia ciała czarnego. Nie należy przy tym przysuwać pirometru

zbyt blisko tego ostatniego nagrzanego do wysokiej temperatury – negatywnie wpływa to na wynik wzorcowania i może zniszczyć czujnik.

Pirometr powinien być zawsze

nakierowany na środek płytki albo

wnęki. Zanim zacznie się pomiar,

należy się także upewnić, że temperatura ciała czarnego ustabilizowała

się. Zwykle oczekiwanie na jej zwiększenie trwa krócej niż na obniżenie.

Temu drugiemu może towarzyszyć

formowanie się na powierzchni płytki wody lub lodu. Dzieje się tak, jeżeli jej temperatura osiągnie wartość

punktu rosy albo lodu przy danej wilgotności powietrza. Tak jak wszelkie

inne zanieczyszczenia, również krople i kryształy lodu zmieniają emisyjność powierzchni. Trzeba je więc

usuwać – na przykład przedmuchując suchym powietrzem.

LABORATORIUM AKREDYTOWANE… CZYLI JAKIE?

Po przykładach spójrzmy bliżej na kwestie związane z przepisami. Do wykonania wiarygodnego

wzorcowania niezbędny jest zatem odpowiedni sprzęt, wzorce oraz

wykwalifikowany personel, który bę-

dzie przestrzegać procedur kalibracji, a później poprawnie opracuje

jej wyniki. Wykonanie tego zadania

często najlepiej jest zlecić specjalistom z laboratorium akredytowanego. Jak można przeczytać na stronie internetowej PCA (Polskiego

Centrum Akredytacji) zgodnie z normą PN-EN ISO/IEC 17000 pt. Ocena zgodności. Terminologia i zasady

ogólne, akredytacja to atestacja przez

stronę trzecią, dotycząca jednostki oceniającej zgodność, służąca formalnemu wykazaniu jej kompetencji

do wykonywania określonych zadań w zakresie oceny zgodności. Aby

uzyskać akredytację, laboratorium

wzorcujące powinno spełnić szereg

wymogów – m.in. każdy z upoważnionych pracowników musi co naj-

Wzorcowanie alegalizacja

Wzorcowania nie należy utożsamiać zlegalizacją. Ta druga to zespół

czynności obejmujących sprawdzenie, stwierdzenie ipoświadczenie dowodem legalizacji, że dany przyrząd pomiarowy spełnia wymagania. Może

ona być pierwotna, wykonywana przed wprowadzeniem urządzenia do

obrotu lub użytkowania albo ponowna, dla przyrządów już znajdujących

się wobrocie albo wużytku. Legalizacja jednostkowa to natomiast legalizacja pierwotna urządzenia, które zostało skonstruowane do jednego,

szczególnego zastosowania.

Wdowodzie legalizacji nie ma informacji obłędach pomiarowych ani

oich niepewności. Wprzeciwieństwie do wzorcowania, legalizacja nie jest

też dobrowolna. Jej obowiązkowość jest uregulowana wRozporządzeniu

Ministra Gospodarki z2007 roku wkwestii typów urządzeń pomiarowych,

które podlegają prawnej kontroli metrologicznej izakresu tej kontroli.

Tylko legalizacja pierwotna jest wymagana na przykład wwypadku areometrów szklanych (alkoholomierzy, densymetrów do alkoholu i innych

cieczy) iprzeliczników do gazomierzy. Konieczność legalizacji pierwotnej

iponownej jest zkolei obowiązkowa m.in. dla: odważników, analizatorów spalin samochodowych, ciepłomierzy, gazomierzy, liczników energii elektrycznej, przyrządów do pomiaru długości iwag automatycznych.

44

wr zes ie ń

2 0 1 4

mniej raz w ciągu ostatniego roku

wykonać kalibrację metodami zgłoszonymi do akceptacji, a urządzenia

pomiarowe oraz wzorce powinny być

własnością laboratorium. Te pierwsze

mogą być w wyjątkowych sytuacjach

wynajmowane, jednak umowa najmu

musi być zgodna z warunkami akredytacji i umożliwiać nadzór nad nią.

JAK UZYSKAĆ AKREDYTACJĘ?

Procedury wzorcowania powinny

być znormalizowane. Te własne, które należy opracować zgodnie z aktualnym stanem wiedzy w danej dziedzinie, trzeba natomiast walidować.

Proces uzyskiwania akredytacji

przebiega wieloetapowo. Rozpoczyna się od sprawdzenia dokumentacji.

Ocenie w PCA poddawana jest ta dotycząca systemu zarządzania wdrożonego w laboratorium oraz procedur

technicznych. Po jej zatwierdzeniu

przedstawiciele w siedzibie wnioskodawcy akredytacji weryfikują teoretyczne i praktyczne kompetencje

personelu w zakresie wykonywania

kalibracji, opracowywania wyników

i ich sprawdzania oraz przygotowania, modyfikacji i walidacji procedur

pomiarowych.

Ponadto laboratorium musi „udowodnić”, że może przeprowadzać

wzorcowania w deklarowanym zakresie pomiarowym i z określoną

zdolnością pomiarową. Ta ostatnia

to najmniejsza niepewność pomiaru,

jaką można osiągnąć podczas rutynowo wykonywanego wzorcowania.

Analizowane są również wyniki porównań międzylaboratoryjnych.

wzorcowanie przyrządów pomiarowych

y

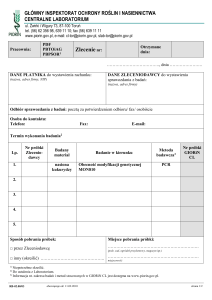

Wzór świadectwa wzorcowania

Przyznana akredytacja jest nadzorowana i poddawana okresowej ocenie przez PCA. Można się także ubiegać o rozszerzenie jej zakresu.

ŚWIADECTWO JEST

DOWODEM WZORCOWANIA

Wniosek taki, tj. dotyczący rozszerzenia zakresu, może dotyczyć m.in.

nowej dziedziny albo poddziedziny

wzorcowania, lokalizacji lub metody

pomiarowej. W pierwszym wypadku proces akceptacji przebiega analogicznie, jak przy udzielaniu akredytacji, czyli najpierw sprawdzana jest

dokumentacja, a następnie przebieg

kalibracji PCA weryfikuje na miejscu. W wypadku nowelizacji metody

pomiarowej wymagane bywa z reguły tylko przedstawienie jej zaktualizowanej specyfikacji.

Rys. 1

PCA ma także prawo do zawieszenia akredytacji, w całości albo częściowo. Przykładowe powody takiej

decyzji to brak udokumentowania

wzorcowań w określonej dziedzinie

wykonywanych przez każdego upoważnionego pracownika w ciągu

ostatniego roku lub utrata kompetencji laboratorium do prowadzenia

wzorcowań w danej dziedzinie albo

według określonej procedury.

Potwierdzeniem kalibracji jest jej

świadectwo, które laboratorium akredytowane powinno wystawić klientowi. Dokument ten musi być zgodny ze wzorem zamieszczonym przez

PCA na stronie internetowej www.

pca.gov.pl/doc/swiadectwo_wzorcowania_pl.pdf. Wszelkie zmiany

w tym szablonie powinny uzyskać akceptację tej organizacji.

CO ZAWIERA ŚWIADECTWO

WZORCOWANIA?

Na świadectwie powinny znaleźć

się dane teleadresowe laboratorium

akredytowanego, informacje o akredytacji (jej numer AP XXX, przez

kogo została wydana), data wystawienia oraz numer tego dokumentu.

W dalszej części zamieszcza się opis

przedmiotu wzorcowania, tzn. m.in.

nazwę, typ, numer fabryczny i nazwę

producenta przyrządu pomiarowego.

Kolejne dwa punkty to: zgłaszający oraz użytkownik. Dane identyfikujące tego drugiego (nazwa, adres)

podaje się, jeżeli nie jest on tożsamy z pierwszym. Taka sytuacja może

mieć miejsce, jeśli wzorcowanie przyrządu zamawia jego producent w ramach umowy z użytkownikiem końcowym czujnika. Następnie wskazać

trzeba miejsce wzorcowania, o ile nie

jest to siedziba laboratorium. Pole to

wypełnia się w wypadku, gdy usługa

kalibracji świadczona jest na miejscu

u klienta. Jeśli któryś z tych dwóch

punktów ma pozostać pusty jego tytułu w ogóle nie należy umieszczać

na świadectwie.

Dalej trzeba opisać warunki środowiskowe, które występowały w czasie wzorcowania oraz datę kalibracji. Po tych polach zamieszcza się

oświadczenie o dochowaniu przez

laboratorium akredytowane spójności pomiarowej.

SPÓJNOŚĆ POMIAROWA

– CO TO ZNACZY?

Spójność pomiarowa to właściwość wyniku pomiaru lub wzorca

jednostki miary, która polega na tym,

że można powiązać go z określonymi

odniesieniami, na ogół z wzorcami

państwowymi albo międzynarodo-

Adiustacja ≠ kalibracja

Adiustacja to czynność mająca

na celu doprowadzenie przyrządu

pomiarowego do stanu działania

odpowiadającego jego przeznaczeniu. Przykładem jest jego zerowanie. Adiustacji nie należy mylić

z kalibracją, która jest z kolei

synonimem wzorcowania!

w rz e sie ń

2 0 1 4

45

temat numeru

wymi jednostkami miary za pośrednictwem nieprzerwanego łańcucha

porównań, z których wszystkie mają

określoną niepewność. Jeżeli jest ona

zapewniona, wyniki pomiarów są

jednoznaczne, co umożliwia ich wzajemne porównywanie.

Utrzymaniem państwowych wzorców jednostek miar w Polsce zajmuje

się Główny Urząd Miar. Przykładem

jest wzorzec jednostki miary stałego

napięcia elektrycznego. Ma on postać

układu pomiarowego złożonego ze

wzorca pierwotnego opartego na zjawisku Josephsona ze złączem o napięciu znamionowym 10 V oraz systemu

pomiarowego do kontroli charakterystyk i kalibracji. Wzorzec jednostki miary oporu elektrycznego to natomiast układ pomiarowy w postaci

grupy sześciu oporników wzorcowych

o wartości nominalnej 1 Ω znajdujących się w termostacie i komparatora prądowego. GUM dysponuje także wzorcem jednostki masy 1 kg – jest

to walec wykonany ze stopu platyny

z irydem (90% Pt, 10% Ir) o średnicy

podstawy równej z jego wysokością.

Więcej informacji o innych jednostkach odniesienia można znaleźć na

stronie internetowej www.gum.gov.pl.

JAK SIĘ OBLICZA

NIEPEWNOŚĆ POMIARU?

Kolejnym punktem na świadectwie

wzorcowania jest informacja o tym,

że na kolejnych stronach dokumentu podano wyniki kalibracji razem

z wartościami niepewności pomiaru.

Jeżeli zlecenie przewidywało jedynie

sprawdzenie, czy przyrząd pomiarowy spełnia wymagania metrologiczne określone w przepisach, normach

albo w innych zaleceniach, potwierdzenie zgodności zastępuje wyniki

wzorcowania.

Niepewność pomiaru charakteryzuje rozrzut wartości, które można

przypisać wielkości mierzonej. Ta podawana w świadectwach kalibracji to

niepewność rozszerzona obliczana

jako wynik mnożenia złożonej niepewności standardowej pomiaru

wielkości wyjściowej i współczynnika rozszerzenia k. Zwykle w czasie

wzorcowania spełnione są warunki,

46

wr zes ie ń

2 0 1 4

które pozwalają na przyjęcie k = 2

(rozkład normalny wielkości mierzonej, wiarygodność niepewności standardowej). Odpowiada to poziomowi

ufności około 95%.

Niepewność pomiaru należy obliczać oraz podawać w świadec-

twie wzorcowania (maksymalnie do

dwóch miejsc po przecinku) zgodnie z ujednoliconymi wytycznymi

zawartymi w dokumencie EA-4/02

pt. Wyrażanie niepewności pomiaru

przy wzorcowaniu udostępnianym

przez GUM. W oparciu na nim, na

Gdzie wzorcować przyrządy pomiarowe?

Poniżej przedstawiamy przykładowe oferty laboratoriów akredytowanych

wzakresie wzorcowania przyrządów pomiarowych wybranych wielkości

elektrycznych inieelektrycznych. Lista wszystkich jednostek tego rodzaju

Temperatura

Laboratorium pomiarowe firmy Czah-Pomiar

www.czah.pl

Wielkość fizyczna, przyrząd pomiarowy

Wzorcowe platynowe czujniki (SPRT)

termometrów rezystancyjnych – długie,

wpunktach stałych

Przemysłowe czujniki termometrów

rezystancyjnych (metoda porównawcza)

Czujniki termoelektryczne zmetali szlachetnych

(S, R, B) wpunktach stałych

Czujniki termoelektryczne zmetali szlachetnych

(B) wpunkcie topnienia palladu

Czujniki termoelektryczne zmetali szlachetnych

(metoda porównawcza)

typu S iR

typu B

Czujniki termoelektryczne zmetali

nieszlachetnych (typu J, T, K, E, N)

Termometry elektryczne (wtym elektroniczne)

Wskaźniki (mierniki) temperatury współpracujące

zczujnikami termoelektrycznymi

Wskaźniki (mierniki) temperatury współpracujące

zczujnikami rezystancyjnymi

Symulatory temperatury współpracujące

zczujnikami termoelektrycznymi

Symulatory temperatury współpracujące

zczujnikami rezystancyjnymi

Pirometry (radiacyjne, fotoelektryczne, kamery

termowizyjne, skanery liniowe)

Zakres

Zdolność

pomiarowy [°C] pomiarowa

1,2 mK

Hg (–38,8344)

1,0 mK

H2O (0,01)

Ga (29,7646)

1,5 mK

(–40 – 0)

0,03ºC

(0 – 300)

0,11ºC

(300 – 550)

0,22ºC

Zn (419,527)

0,19ºC

Al (660,323)

0,19ºC

Cu(1084,62)

0,23ºC

Pd (1553,5)

1,60ºC

(0 – 1200)

(600 – 1100)

(1100 – 1500)

0,6ºC

1,0ºC

1,8ºC

(0 – 1200)

1,1ºC

(–20 – 100)

(100 – 650)

(650 – 1200)

(50 – 650)

0,2ºC

0,6ºC

1,2ºC

0,6ºC

(–270 – 1820)

0,7ºC

(–200 – 850)

0,7ºC

(–270 – 1820)

0,7ºC

(–200 – 850)

0,7ºC

(–18 – 100)

(100 – 200)

(200 – 300)

(300 – 900)

(900 – 1300)

(1300 – 1500)

1,1ºC

2,6ºC

3,1ºC

4,0ºC

5,0ºC

6,0ºC

Ciśnienie

Laboratorium firmy LAB-EL Elektronika Laboratoryjna

www.label.pl

Wielkość fizyczna, przyrząd pomiarowy

Ciśnienie absolutne:

– ciśnieniomierze elektroniczne

(barometry)

– ciśnieniomierze sprężynowe (barometry)

– przetworniki ciśnienia (barometry)

Ciśnienie względne:

– ciśnieniomierze elektroniczne

– ciśnieniomierze sprężynowe

– przetworniki ciśnienia

Zakres pomiarowy

Zdolność

pomiarowa

(700 – 1100) hPa

0,2 hPa

(–1470 – 1470) Pa

1 Pa

wzorcowanie przyrządów pomiarowych

y

przykładach wzorcowań multimetru cyfrowego, opornika odniesienia,

kalibratora temperatury i odważnika przedstawiamy dalej różne źródła

niepewności cząstkowej, które składają się na złożoną niepewność pomiaru.

PRZYKŁAD 1

– WZORCOWANIE MULTIMETRU CYFROWEGO

Aby obliczyć błąd wskazań Ex

multimetru cyfrowego wzorcowanego z wykorzystaniem kalibratora, na-

dostępna jest na stronie internetowej PCA www.pca.gov.pl. Można na niej

skorzystać zwyszukiwarki według m.in. numeru akredytacji (AP), nazwy

laboratorium, miasta, dziedziny lub obiektu kalibracji.

Przepływ

Laboratorium Pomiarowo-Badawcze Polskiego Górnictwa

Naftowego iGazownictwa

www.clpb.pgnig.pl

Wielkość fizyczna, przyrząd

pomiarowy

Gazomierze turbinowe

Gazomierze rotorowe

Gazomierze miechowe

Gazomierze bębnowe

Rotametry

Przepływomierze

Przepływomierze

Zakres

pomiarowy [m3/h]

(0,016 – 16)

(0,1 – 160)

(0,16 – 6500)

(0,016 – 16)

(0,1 – 160)

(1,31 – 283)

(0,016 – 16)

(0,1 – 160)

(0,016 -16)

(0,1 – 160)

(0,016 – 16)

(0,1 – 160)

(0,016 – 16)

(0,1 – 160)

(1,31 – 283)

(0,16 – 6500)

(1,31 – 283)

(0,16 – 6500)

Zdolność

pomiarowa [%]

0,20

0,20

0,35

0,22

0,22

0,37

0,20

0,20

0,20

0,20

0,35

0,35

0,20

0,20

0,35

0,35

0,35

0,35

Wielkości elektryczne: napięcie, prąd, rezystancja

Laboratorium pomiarowe firmy Metrotest

www.metrotest.com.pl

Wielkość fizyczna, przyrząd

pomiarowy

Napięcie stałe DC

– multimetry analogowe icyfrowe

– mierniki napięcia analogowe icyfrowe

Prąd stały DC

– multimetry analogowe icyfrowe

– mierniki prądu analogowe icyfrowe

Napięcie przemienne AC

– multimetry analogowe icyfrowe

– mierniki napięcie analogowe icyfrowe

Prąd przemienny AC

– multimetry analogowe icyfrowe

– mierniki prądu analogowe icyfrowe

Rezystancja DC

– multimetry analogowe icyfrowe

– mierniki rezystancji analogowe

icyfrowe

Zakres pomiarowy

100 μV – 1000 V

(100 – 200) μV

200 μV – 2 mV

(0,2 – 200) mV

(0,2 – 1000) V

20 μA – 20 A

(20 – 200) μA

200 μA – 2 mA

2 mA – 2A

(2 – 10) A

(10 – 20) A

1 mV – 1000 V

(50 – 100) Hz

(1 – 2) mV

2 mV – 1000 V

20 μA – 20 A

(50 – 100) Hz

(20 – 200) μA

200 μA – 2 mA

2 mA – 2 A

(2 – 5) A

(5 – 10) A

(10 – 20) A

0,01 Ω – 100 MΩ

(0,01 – 1) Ω

1 Ω – 19 MΩ

(19 – 50) MΩ

(50 – 100) MΩ

Zdolność

pomiarowa [%]

1,05

0,11

0,007

0,005

0,05

0,02

0,06

0,1

0,09

0,8

0,05

0,075

0,07

0,08

0,07

0,026

0,15

0,58

0,012

0,3

0,18

leży skorzystać z następującej zależności:

Ex = Uix – Us + ΔUix – ΔUs,

gdzie: Uix to wartość napięcia wskazana przez ten przyrząd, Us – wartość napięcia wytworzonego przez

kalibrator, ΔUix – poprawka wskazanej wartości napięcia spowodowana określoną rozdzielczością wskazań multimetru cyfrowego, a ΔUs

– poprawka wartości napięcia wzorca uwzględniająca m.in. jego dryft od

czasu ostatniego wzorcowania kalibratora, zsumowany wpływ: odchylenia w stanie ustalonym, nieliniowości

i zmian współczynnika wzmocnienia, zmiany temperatury otoczenia

i napięcia zasilania oraz wpływ obciążenia, tzn. rezystancji kalibrowanego multimetru.

PRZYKŁAD 2 – KALIBRACJA

REZYSTORA WZORCOWEGO

Rezystor odniesienia wzorcuje się,

porównując wartość jego rezystancji z wartością dla innego rezystora

kontrolnego o takiej samej rezystancji nominalnej przy użyciu dokładnego multimetru cyfrowego. Rezystory

powinny znajdować się w takiej samej temperaturze. Można je w tym

celu na przykład umieścić w kąpieli

z medium o monitorowanej i regulowanej temperaturze.

Rezystancja opornika badanego Rx

jest wyznaczana z równania:

Rx = (Rs + ΔRd + ΔRts)·r·rc – ΔRtx,

gdzie: Rs to rezystancja wzorcowego

opornika, ΔRd – jej dryft od ostatniego wzorcowania, ΔRts – zmiana rezystancji opornika odniesienia

spowodowana zmianą temperatury,

r – iloraz rezystancji opornika wzorcowanego do rezystancji wzorca, rc

– współczynnik poprawkowy na napięcie pasożytnicze i rozdzielczość

przyrządu, a ΔRtx – zmiana rezystancji opornika badanego pod wpływem

temperatury.

PRZYKŁAD 3

– WZORCOWANIE KALIBRATORA TEMPERATURY

Wzorcowanie kalibratora temperatury polega na wyznaczeniu temperatury otworu pomiarowego tego przyw rz e sie ń

2 0 1 4

47

temat numeru

Jak wyznaczyć niepewność pomiaru wielkości wejściowych?

Wtym celu korzysta się zmetody typu Aalbo metody typu B. Wtej pierwszej niepewność standardowa jest

odchyleniem standardowym eksperymentalnym średniej

otrzymanej metodą uśredniania albo odpowiednią analizą

regresji. Stosuje się ją wtedy, gdy istnieje możliwość prze-

prowadzenia widentycznych warunkach pomiarowych

wielu niezależnych obserwacji jednej zwielkości wejściowych. Wmetodzie typu B niepewność jest obliczana innym

sposobem niż analiza statystyczna serii obserwacji. Powinien on być uzasadniony wdanych warunkach pomiaru.

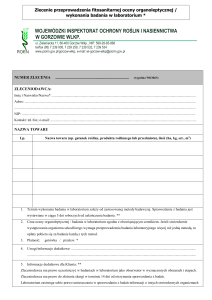

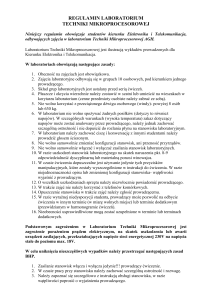

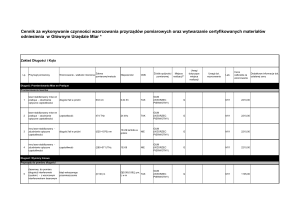

Budżet niepewności wzorcowania odważnika owartości nominalnej 5 kg

Symbol

wielkości

ms

ΔmD

Δm

Δmc

ΔB

mx

Estymata

Niepewność

Rozkład

Współczynnik Udział wzłożonej niepewności

wielkości [g] standardowa [mg] prawdopodobieństwa wrażliwości

standardowej [mg]

5000,005

32,5

normalny

1

32,5

0,000

9,95

prostokątny

1

9,95

0,030

10,4

normalny

1

10,4

0,000

7,77

prostokątny

1

7,77

0,000

3,77

prostokątny

1

3,77

5000,035

–

–

–

64,39

rządu z wykorzystaniem termometru

wzorcowego, na przykład czujnika

rezystancyjnego platynowego, którego opór mierzy się przy użyciu mostka prądu przemiennego. Pomiaru dokonuje się w stanie ustalonym, czyli

wówczas gdy wewnętrzny termometr

kalibratora wykaże osiągnięcie zadanej temperatury. Temperatura otworu roboczego tx jest sumą:

tx = ts + Δts + Δtd – Δtix + Δtr +

Δta + Δth + Δtv,

gdzie: ts – temperatura wzorca, Δts –

poprawka temperatury wzorca wynikająca z pomiaru jego rezystancji,

Δtd – poprawka temperatury wzorca

związana ze zmianą jego wartości od

czasu ostatniego wzorcowania, Δtix –

poprawka spowodowana błędem nastawienia kalibratora, Δtr – poprawka wynikająca z różnic temperatury

między termometrem wbudowanym

a wzorcem, Δta – poprawka uwzględniająca niejednorodność temperatury w otworze pomiarowym, Δth

– poprawka wynikająca z histerezy

wskazań, Δtv – poprawka związana

ze zmianą temperatury podczas pomiaru.

PRZYKŁAD 4 – KALIBRACJA

ODWAŻNIKA

Kalibracja odważnika o określonej

wartości nominalnej polega na jego

zestawieniu ze wzorcem o takiej samej wartości znamionowej przy użyciu komparatora masy. Ta pierwsza

(mx) jest dalej obliczana jako suma:

masy wzorca (ms) odczytanej z jego

48

wr zes ie ń

2 0 1 4

świadectwa wzorcowania, jej dryftu (ΔmD) oszacowanego na podstawie jego wcześniejszych wzorcowań,

różnicy mas wzorca oraz odważnika

badanego (Δm) i poprawek na niecentryczność, wpływy magnetyczne

(Δmc) i wypór powietrza (ΔB):

mx = ms + ΔmD + Δm + Δmc + ΔB.

BILANS NIEPEWNOŚCI

Dla każdego ze składników równań podanych w przykładach 1 do 4

wyznacza się niepewności standardowe (patrz ramka). Ich wartości trzeba następnie uwzględnić w bilansie

niepewności. Każdej z nich powinno

się przypisać współczynnik wrażliwości, który określa, w jakim stopniu

zmiany estymaty wielkości wejściowej wpływają na estymatę wielkości wyjściowej. Iloczyn współczynnika wrażliwości i danej niepewności

cząstkowej określa udział tej drugiej

w złożonej niepewności standardowej pomiaru. Przykład bilansu niepewności dla przypadku wzorcowania odważnika o wartości nominalnej

5 kg przedstawiono w tabeli obok.

Niepewność rozszerzona pomiaru

dla k = 2 to:

U = 2 · 64,39 ≈ 128,78 mg

Wyznaczona masa odważnika wynosi zatem: 5,000035 kg ± 128,78 mg.

JAK CZĘSTO TRZEBA

WZORCOWAĆ PRZYRZĄDY

POMIAROWE?

O częstości wzorcowań przyrządów pomiarowych, o ile inaczej nie

stanowią odpowiednie normy lub

przepisy, decydują ich użytkownicy.

Aby mieć pewność, że ich wskazania wciąż są wiarygodne, najlepiej

byłoby je kalibrować jak najczęściej. Z drugiej strony uwzględnić

trzeba koszt tej usługi, zwłaszcza

jeżeli korzysta się z wielu czujników. Częstość kalibracji powinna

być więc tak dobrana, żeby nadmiernie finansowo nie obciążać zakładu, równocześnie zapewniając

odpowiedni poziom bezpieczeństwa produkcji.

W praktyce oznacza to, że przyrządy pomiarowe, których błędy mogą

mieć poważne, też finansowe, efekty, należy wzorcować częściej, podobnie jak te o mniejszej niepewności pomiaru oraz nowe. W wypadku

tych ostatnich ułatwia to określenie

dryftu ich wskazań spowodowanego

starzeniem się. Typowy odstęp między kolejnymi kalibracjami czujników w przemyśle mieści się między

12 a 24 miesiącami.

Monika Jaworowska

W artykule wykorzystano informacje

podane m.in. przez GUM oraz PCA.

Tematy numerów wAPA

– plan na kolejne miesiące

Październik

Infrastruktura

ipojazdy

Listopad

Q, czyli sposoby

kontroli jakości

Grudzień

Ochrona

przeciwprzepięciowa