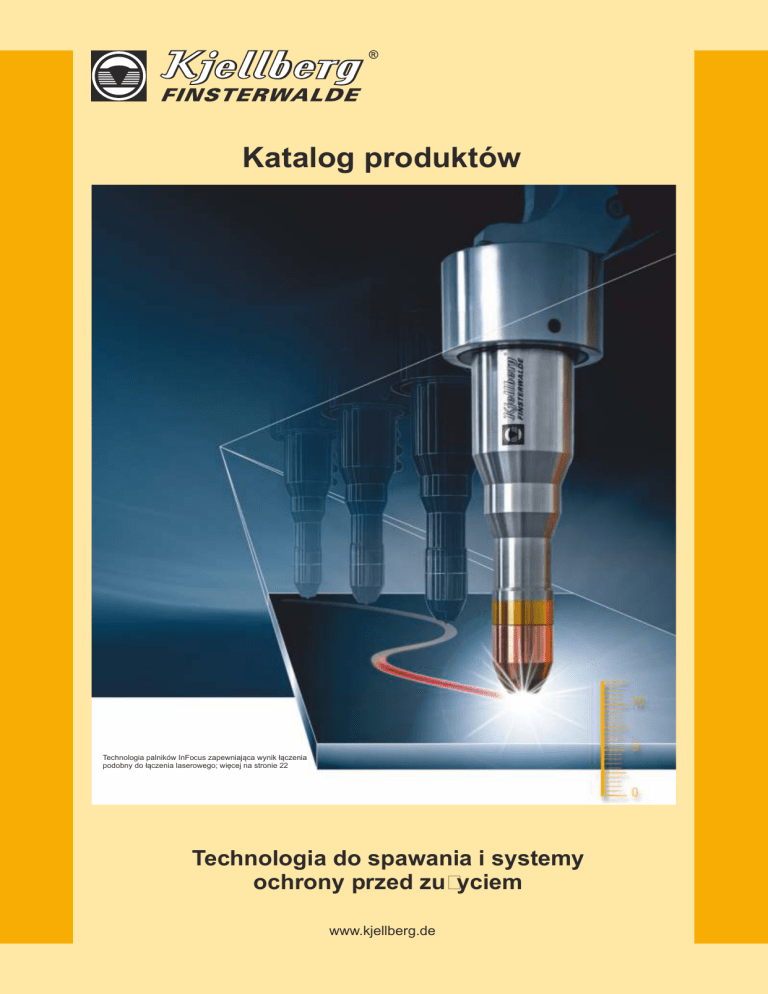

Katalog produktów

Technologia palników InFocus zapewniająca wynik łączenia

podobny do łączenia laserowego; więcej na stronie 22

Technologia do spawania i systemy

ochrony przed zużyciem

www.kjellberg.de

Człowiek zdecydowany będzie w stanie zrobić

więcej kluczem do śrub, niż człowiek

niezdecydowany mający do dyspozycji

sklep z narzędziami.

(Emil Oesch, szwajcarski pisarz i wydawca, 1894 – 1974)

Spis treści

Spis treści

Kjellberg Finsterwalde

Technologia do cięcia plazmowego

Elektrody spawalnicze

Technologia spawania

Strona

Strona

Strona

Strona

4

5

6

7

Spawanie pod proszkiem

Technologia

Automaty standardowe

Źródła prądu

Spawanie ręczne pod proszkiem

Strona

Strona

Strona

Strona

Strona

8

8

9

12

13

Spawanie w osłonie gazów

ochronnych

Technologia

Urządzenia

Strona

Strona

Strona

14

14

16

Spawanie elektrodowe

Strona

20

Specjalne procesy spawania

Strona

22

Systemowy dostawca dla przemysłu Strona

24

Spawanie plazmowe w osłonie z

proszku oraz spawanie z

przebijaniem

Technologia

Źródła prądu

Strona

Strona

Strona

26

26

27

Technologia do cięcia plazmowego

Strona

28

Moduły dodatkowe

Strona

30

Rozwiązania systemowe

Strona

36

Opcje

Strona

42

Wynajem

Strona

46

Wzór spawania pod proszkiem

Wzór spawania InFocus

Wzór spawania plazmowego w osłonie z proszku

Grupa Kjellberg

Fundacja i aspiracje

Nasza długa historia rozpoczęła się wraz z

wynalezieniem przez Oscara Kjellberga

elektrody spawalniczej z osłoną. Ta innowacja

stanowiła wtedy przełom w przemyśle

metalowym i z dzisiejszego punktu widzenia

można powiedzieć: Zawsze stawialiśmy

wysokie wymagania względem innowacyjności i

potrafimy ją wykorzystać w naszych produktach.

Dzisiaj cieszymy się uznaniem na całym świecie

jako producent wysokiej jakości technologii do

spawania i cięcia plazmowego, elektrod

spawalniczych oraz doskonałych urządzeń

spawalniczych o wszystkich rozmiarach. Grupa

Kjellberg, finansowana przez fundację Kjellberg,

spełnia ponadto szereg wymagań etycznych,

jak np. wyłącznie pokojowe wykorzystanie

naszej wiedzy, wielostronne wspieranie kultury

lub przydzielanie stypendiów. W ten sposób

zapewniamy produkcję na niezmiennie wysokim

poziomie oraz ukierunkowane wspieranie

młodych talentów, a także zachowanie jedynej

w swoim rodzaju kultury rzemieślniczej.

Ponadto umacniamy miejscowość, w której

znajduje się nasza siedziba, a także markę

„Made in Germany“. Nasza produkcja obejmuje

wszystkie obszary naszych urządzeń, od

planowania przez produkcję, aż po

programowanie. Tylko w ten sposób możemy

zaoferować jakość, jakiej się od nas oczekuje i

którą chętnie zapewniamy. Jedynym

udziałowcem wszystkich przedsiębiorstw

Kjellberg jest fundacja Kjellberg:

!

!

!

Kjellberg Finsterwalde Plasma und

Maschinen GmbH

Kjellberg Finsterwalde Elektroden und

Zusatzwerkstoffe GmbH

Kjellberg Finsterwalde Schweißtechnik und

Verschleißschutzsysteme GmbH

Struktura organizacyjna

Grupy produktów

Fundacja Kjellberg

100%-owy udziałowiec

Grupa Kjellberg

TECHNOLOGIA

PLAZMOWA

ELEKTRODY

SPAWALNICZE

-4-

TECHNOLOGIA

SPAWANIA

TECHNOLOGIA PLAZMOWA

Od ponad 50 lat zajmujemy się technologią

cięcia plazmowego. Dzięki temu nasza spółka

Plasma und Maschinen GmbH jest najbardziej

doświadczonym producentem w branży.

Pierwszy patent w roku 1965 oraz ciągłe

udoskonalenia opłaciły się: Zatrudniając ponad

250 pracowników stanowimy największy dział w

firmie Kjellberg.

cięcia plazmowego w wyniku roztapiania oraz

dokładnego cięcia plazmowego w fazie

początkowej powstały aktualne, zaawansowane

procesy High-Tech. W międzyczasie nasza

technologia zyskała możliwość zastosowania

wszędzie tam, gdzie wymagane jest cięcie,

również pod wodą.

Do tej pory nasz międzynarodowy sukces

wynikał z ciągle rosnącej elastyczności, ciągle

nowych możliwości obróbki oraz rosnących

prędkości cięcia osiąganych przez nasze

urządzenia. Tendencja jest rosnąca.

„Made in Germany“ jest jedną z naszych oznak

jakości, wyrażoną przez wewnętrzne

mechanizmy naszych urządzeń i części

podlegających zużyciu. Projektujemy i

produkujemy własnymi siłami. Z procesów

Portfolio produktów

Technologia CNC oraz mechanizacja

!

Seria HiFocus

rzeczywiście wysoka jakość cięcia przy

pomocy precyzyjnych urządzeń HiFocus

(teraz ze zintegrowaną technologią Contour

Cut)

!

Seria FineFocus

Wytrzymałe urządzenia zapewniające

niezawodną jakość cięcia – również w

najtrudniejszych warunkach oraz pod wodą

!

Seria PA-S

korzystne cenowo urządzenia do prostych

zastosowań

!

Seria CutFire

wydajne, proste technicznie inwertery do

cięcia plazmowego, wymagające niskich

nakładó inwestycyjnych

Urządzenia do ręcznego cięcia plazmowego

Nowo zaprojektowana technologia Contour Cut przekonuje precyzyjnymi

wynikami spawania w przypadku małych dziur i konturów.

Wybór produktów do cięcia plazmowego

znajduje się na stronach 28, 29 i 43.

!

Seria CUTi

mobilne małe urządzenia zapewniające

najlepszą jakość cięcia na budowach lub w

pomieszczeniach produkcyjnych

!

Seria CutLine

proste technicznie i korzystne cenowo

urządzenia do cięcia plazmowego do różnych

zastosowań, również do oczyszczania fug

Wyposażenie i części podlegające zużyciu

!

!

-5-

Wyposażenie do znakowania, utrzymywania

odstępu, prowadzenia ciągnika i wymiany

głowicy palnikan

Kaptury dysz, katody, i wiele innych

Kjellberg Finsterwalde

Działy firmy

Działy firmy

Elektrody spawalnicze

Zmysł do badań, elastyczności i ambicji

wyróżnia także nasz dział Elektroden und

Zusatzwerkstoffe GmbH: Portfolio naszych

produktów zawiera ponad 60 elektrod

standardowych oraz liczne elektrody specjalne

do najróżniejszych zastosowań, które są

zawsze sprawdzane pod kątem jakości oraz w

większości posiadają certyfikaty.

Szukają Państwo żaroodpornych elektrod

wysokostopowych i niestopowych, również na

bazie niklu do obróbki żeliwa lub własnej

mieszanki na ciągle zmieniającym się rynku?

Tutaj je Państwo znajdą. Zaprojektujemy dla

Państwa elektrody na zamówienie, choćby były

bardzo skomplikowane – i w tej kwestii się nie

zmienimy.

Portfolio produktów

Stopowe i niestopowe elektrody spawalnicze

!

!

!

!

!

!

!

Elektrody niestopowe

Elektrody żaroodporne

Elektrody wysokostopowe

Elektrody na bazie niklu

Elektrody żeliwne

Elektrody do spawania poprzez nakładanie

Elektroda tnąca

Elektrody specjalne

Na życzenie klienta projektujemy i/lub

produkujemy elektrody spawalnicze spełniające

specjalne wymagania względem zastosowania

lub koloru.

Dodatkowe tworzywa

Produkujemy i dostarczamy mieszanki do osłon

elektrod dla firm, które same zajmują się

produkcją elektrod.

Wysokiej jakości elektrody o różnej specyfikacji są projektowane i testowane od

roku 1922.

Elektrody spawalnicze znajdują się na

stronie 20 i 21.

-6-

Technologia spawania

Fachowa wiedza firmy Kjellberg Finsterwalde

zebrana na przestrzeni wielu generacji, ciągłe

badania oraz zespół wysoko

wyspecjalizowanych fachowców powodują, że

firma Kjellberg Finsterwalde Schweißtechnik

und Verschleißschutzsysteme GmbH jest tym,

czym jest: Państwa partnerem w zakresie

termicznej obróbki metali. Będąc pionierem w

dziedzinie zautomatyzowanych technologii

spawania nie polegamy tylko na jednej

metodzie. Nasze portfolio obejmuje m.in.

technologię spawania pod proszkiem oraz

rozwiązania systemowe związane ze

spawaniem poprzez nakładanie, w osłonie

gazów ochronnych oraz spawaniem

plazmowym w osłonie z proszku.

Nasze sprawdzone i udoskonalone urządzenia

są zaprojektowane do stosowania na całym

świecie i w prawie wszystkich warunkach pracy,

klimatycznych, jak i geograficznych. Niezależnie

od tego, czy szukają Państwo specjalnych

urządzeń spawalniczych do dużych procesów

produkcyjnych, kompaktowych urządzeń do

zastosowań ręcznych lub narzędzi termicznych

dla osób zachwyconych spawaniem,

wykorzystywanym w sztuce i hobby: firma

Kjellberg oferuje optymalne rozwiązania

począwszy od samego urządzenia, aż po części

zamienne i części podlegające zużyciu. To, że

na Państwa życzenie wspieramy Państwa od

pomysłu do odebrania produktu, uznajemy za

rzecz oczywistą.

Portfolio produktów

Technologia spawania pod proszkiem

!

Automaty do spawania pod proszkiem

elastyczna koncepcja jednostek

konstrukcyjnych do indywidualnych rozwiązań

systemowych o szerokim technologicznym

zakresie zastosowań

!

Spawanie ręczne pod proszkiem

do spawania dużych elementów bez

możliwości mechanizacji spawania

!

Źródła prądu

umożliwiają spawanie prądem o natężeniu do

1400 A

Spawanie metalu w osłonie z gazów

!

Źródła prądu

elastyczne możliwości zastosowania do

zmechanizowanych, częściowo i całkowicie

zautomatyzowanych procesów spawania o

wysokiej jakości spawu

Spawanie plazmowe w osłonie z proszku

!

Źródła prądu

Wstępnie zdefiniowane programy spawania

ułatwiają przemysłowe zastosowanie w celu

wytworzenia wysokiej jakości warstw

ochronnych

Moduły dodatkowe

!

Maszty do spawania, portale i urządzenia do

obracania produkowane i instalowane na

życzenie klienta

Technologia spawania pod proszkiem dzięki zakryciu łuku spawalniczego

proszkiem, umożliwia uzyskanie czystego przebiegu spawania.

Skomplikowane urządzenia

!

Więcej informacji dotyczących portfolio

produktów z zakresu technologii spawania

zamieszczono na kolejnych stronach.

z różnymi komponentami z naszego portfolio

-7-

Kjellberg Finsterwalde

Działy firmy

Zautomatyzowane spawanie pod proszkiem

Technologia

Podczas spawania pod proszkiem (spawania

UP) łuk spawalniczy pali się między

nieskończonym drutem elektrodowym a

obrabianym przedmiotem, chodzi tu również o

metodę spawania łukiem spawalniczym.

Warstwa proszku okrywa łuk spawalniczy i

zapewnia w znacznej mierze pozbawiony emisji

proces, bez konieczności zastosowania

popularnych środków zabezpieczających.

Podczas tego cechującego się wysoką

wydajnością procesu uzyskuje się wysoką

efektywność termiczną, utworzony żużel chroni

ponadto przed wpływem atmosfery.

i spawów, np. podczas budowy statków,

mostów i konstrukcji stalowych lub w produkcji

zbiorników. Spawanie pod proszkiem można

efektywnie stosować w przypadku materiałów o

grubości od 6 mm. Nadaje się ono także do

łączenia poprzez spawanie lub nakładania

warstw odpornych na zużycie i korozję. Możliwe

jest spawanie zarówno stali, jak również stali

chromowo-niklowych. Proces ten można

stosować w sposób w pełni zautomatyzowany,

zmechanizowany lub ręczny z użyciem palnika

ręcznego i pozwala on na uzyskanie

pozbawionych przerw, długich spawów przy

dużej prędkości i niskich kosztach.

Technologię Kjellberg spawania pod proszkiem

montujemy na życzenie na portalach, masztach

spawalniczych, zmotoryzowanych systemach

osiowych lub wózkach. Jej modułowa budowa

oraz różnorodne systemy nośne umożliwiają

spawanie niezliczonych kształtów podzespołów

Zasada działania procesu

Osłona proszku

Drut elektrodowy

Dysza stykowa prądowa

Proszek spawalniczy

Kawerna z łukiem świetlnym

Płynny żużel

Płynny metal spawalniczy

Zasypka z proszku

Zastygły żużel

Spaw

Podstawowy

materiał

Quelle: DVS

-8-

Spawanie pod proszkiem

Zautomatyzowane spawanie pod proszkiem

Standardowe automaty z serii KA

Typ/Nr art.

Ilustracja

Proces

Maks. Średnica drutu

(mm)

natężenie

Zalecane

źródła prądu

1.400 A

1,6–3,0

lub

2,5–5,0

GTH 522

GTH 802

GTH 1002

GTH 1402

1.400 A

2,5–5,0

GTH 1002

GTH 1402

800 A

1,6–3,0

lub

2,5–5,0

KA 1-UP

3mm: .11.300.103

5mm: .11.300.105

KA 1-UP

Automat

kierujący

.11.303.105

Ciągnik do spawania pod

proszkiem do drutów o różnej

średnicy

Ciągnik do spawania pod

proszkiem do spawania

zbiorników i spawania

rynnowego rur (np. wież

elektrowni wiatrowych)

500/800 A

KA 2-UP/UPP

3mm: .11.300.203

5mm: .11.300.205

2x3mm: .11.300.270

Głowica spawalnicza z jednym

drutem (dostępna również jako

głowica spawalnicza z drutem

równoległym do spawania pod

proszkiem ze sterowaniem do

montażu na masztach

spawalniczych, portalach itp. w

tej lub innej formie montażu,

również bez wózka) do drutu o

różnych średnicach

1.400 A

1.400 A 2x 2,0 – 2x 3,0

GTH 802

GTH 1002

GTH 1402

GTH 1002

GTH 1402

KA 4-UPDG

.11.300.400

Ciągnik z podwójnym

ramieniem wleczonym do

spawania pod proszkiem

(spawanie dwóch spawów

pachwinowych lub czołowych

jednocześnie)

600 A

1,6–2,5

(na każdą

głowicę

spawalniczą)

(na każdą

głowicę

spawalniczą)

2 x GTH 522

2 x GTH 802

KA 7-UPP

.11.300.700

Ciągnik z drutem równoległym

do spawania pod proszkiem

(dostępny również jako

automat kierujący)

1.400 A 2x 2,0 – 2x 3,0

GTH 1002

GTH 1402

1,6–4,0

GTH 802

UPK

.11.300.104

Spawanie pod proszkiem

spawów pachwinowych

800 A

rg!

llbe

je

yK

-9-

irm

ść f .

o

k

a

j

46

ycz tronie

ż

o

s

Wypcej na

Wię

Zautomatyzowane spawanie pod proszkiem

Zmienne automaty do aplikacji

Wykorzystanie

Teowniki

Podwójne

teowniki

Belka

skrzynkowa

Łączenie spawem

czołowym

Platerowanie

Spawy wzdłużne

Spaw okrągły

w zbiornikach

w zbiornikach

(wewnątrz i na zewnątrz)

Zalety rozwiązań aplikacyjnych

Elastyczna koncepcja jednostek

konstrukcyjnych w serii KA stanowi podstawę

do różnych technologicznych rozwiązań

systemowych w technologii automatów

spawalniczych.

Źródła prądu spawalniczego firmy Kjellberg

niosą ze sobą liczne możliwości rozwiązań

szytych na miarę, które można w sposób

efektywny zastosować w przemyśle, takich jak

portale spawalnicze i wyposażenie masztów

spawalniczych. Na stronach 36 do 41 znajduje

się kilka przykładów zastosowań.

6

7

8

9

10

11

12

1

2

3

4

5

- 10 -

1

Wysoka jakość spawania dzięki zastosowaniu stabilnego podajnika drutu sterowanego

prędkościomierzem

!

!

!

2

z napędem z czterema rolkami do drutów do ø 3 mm (UP oraz MSG)

do drutów o ø 2,5 - 5 mm do spawania pod proszkiem jednym drutem (KA 1-UP), do drutu równoległego (KA

7-UPP) ø 2 x 2,0 do 2 x 3,0

jako napęd podwójny do spawania podwójnym ramieniem wleczonym KA 4-UPDG do 2 x 2,5 mm średnicy drutu

Elastyczne zastosowanie technologiczne dzięki

!

sztywnej głowicy spawalniczej, przechylanej na bok, a także do spawania spawem pachwinowym z

przebijaniem i wleczeniem (KA 1-UP)

! długa żywotność dla natężenia prądu spawania do 1400 A (KA 1-UP, KA 7-UPP)

! z możliwością przezbrojenia do spawania wąskich szczelin za pomocą wkręcanych dysz (KA 1-UP)

! z możliwością przezbrojenia do KA 7-UPP (drut równoległy)

!

Głowica spawalnicza jako ramię wleczone (KA 4-UPDG)

! niezawodne, mechaniczne śledzenie spawu; korzystne cenowo w porównaniu ze skomplikowanymi

czujnikami elektronicznymi

! UP ø 2 x 1,6 do 2 x 2,5

3

Wizualne śledzenie dzięki laserowemu krzyżykowi

4

Szybkie ustawianie głowicy spawalniczej dzięki ręcznym osiom liniowym (efektywna droga

przestawiania na każde 100 mm)

5

Możliwe jest dalsze zwiększenie stabilności za pomocą opcjonalnych przedłużeń osi

6

Minimalizacja czasów pomocniczych w wyniku zastosowania wyposażenia opcjonalnego:

pneumatyczny powrót proszku (zasada wtrysku podlegająca niewielkiemu zużyciu)

7

Wysokie bezpieczeństwo transportu dzięki zabezpieczonym uszom do podnoszenia

dźwigiem

8

Łatwe w obsłudze, komfortowe sterowanie z

!

!

9

wstępnym wyborem parametrów natężenia prądu spawania, napięcia łuku spawalniczego i prędkości

spawania

wstępnie ustawianym automatycznym przebiegiem trybu uruchamiania i napełniania krateru

Mocowanie szpuli z drutem do maks. 30 kg (ISO K 435)

10

Elastyczne mocowanie modułu odciążającego wiązki węży (przykręcany z boku/z przodu)

11

Pewne prowadzenie wózka

wzdłuż profili, kładek, pasów i na życzenie z możliwością montażu na szynach dzięki

ustawianym bezstopniowo rolkom podpierającym

Pewne napędzanie wózka dzięki

12 !

!

!

!

napędowi na wszystkie koła ze sterowaniem prędkościomierzem od 0,1 do 1,6 m/min

możliwości wyboru kół gumowych lub pełnymi o średnicy 160 mm

ręcznemu sprzęgłu do zwalniania napędu, z zabezpieczeniem przed pyłem

odpornym na temperaturę kołom gumowym (do 200°C)

- 11 -

Spawanie pod proszkiem

Zautomatyzowane spawanie pod proszkiem

Zautomatyzowane spawanie pod proszkiem

Źródła prądu

Typ

Nr art.

Charakterystyka

Napięcie sieciowe

Moc przyłączeniowa zgodna EN 60974-1

Zasilanie sieciowe

Zakres natężenia prądu spawania

60 %

80 %

100 %

Klasa ochrony

Masa

Wymiary DŁ x SZER x WYS (mm)

Typ

Nr art.

Charakterystyka

Napięcie sieciowe

Moc przyłączeniowa zgodna EN 60974-1

Zasilanie sieciowe

Zakres natężenia prądu spawania

25 %

40 %

100 %

Klasa ochrony

Masa

Wymiary DŁ x SZER x WYS (mm)

Typ

Nr art.

Charakterystyka

Napięcie sieciowe

GTH 522

.11.907.602A

napięcie stałe (CV)

3 x 400 V,

–10 %/+10 %, 50 Hz

23,6 kVA

CEE 63 A

70 A/18 V – 500 A/45 V

500 A

–

400 A

IP 23

260 kg

1.130 x 665 x 865

GTH 802

.11.705.902A

napięcie stałe (CV)

3 x 400 V,

–10 %/+10 %, 50 Hz

31,7 kVA

CEE 63 A

80 A/18 V – 800 A/44 V

–

800 A

720 A

IP 22

319 kg

980 x 720 x 1.000

(z wózkiem na budowę)

(z wózkiem na budowę)

GTH 1002

.11.903.102A

napięcie stałe (CV)

3 x 400 V

–10 %/+10 %, 50 Hz

78 kVA

przyłącze zaciskowe

100 A/19 V – 1.000 A/44 V

1.000 A

IP 21

440 kg

1.110 x 820 x 1.000

(stacjonarne)

GTH 1402

.11.903.802A

napięcie stałe (CV)

3 x 400 V,

–10 %/+10 %, 50 Hz

83,8 kVA

przyłącze zaciskowe

100 A/19 V – 1.400 A/44 V

1.400 A

1.200 A

IP 21

440 kg

1.110 x 820 x 1.000

W 1005 VC

.11.691.002

napięcie stałe (CV)

2 x 400 V/PE

–10 %/+10 %, 50 Hz

77,2 kVA

przyłącze zaciskowe

200 A/25 V – 1.000 A/44 V

1.000 A

IP 21

510 kg

1.130 x 750 x 990

(stacjonarne)

(stacjonarne)

11,2 kVA

CEE32 A

10 A/20 V – 400 A/36 V

400 A

250 A

IP 23

169 kg

925 x 658 x 1.000

GTF 551

.11.709.002

prąd stały (CC)

3 x 400 V,

–10 %/+10 %, 50 Hz

16,5 kVA

CEE 32 A

10 A/20 V – 550 A/42 V

550 A

400 A

300 A

IP 22

194 kg

925 x 658 x 1.100

GTF 551

.11.709.001

prąd stały (CC)

3x 230/400/500 V,

–10 %/+10 %, 50 Hz

16,5 kVA

CEE 32 A

10 A/20 V – 550 A/42 V

550 A

400 A

300 A

IP 22

194 kg

925 x 658 x 1.100

(stacjonarn z wózkiem na budowę)

(z wózkiem na budowę)

(z wózkiem na budowę)

GTF 752

GTF 1002

.11.705.602

.11.903.202C

prąd stały (CC)

prąd stały (CC)

3 x 400 V, –10 %/+10 %, 50 Hz

78 kVA

51,5 kVA

przyłącze zaciskowe

CEE 125 A

bezpiecznik 125 A

(opcjonalnie możliwe 63 A)

200 A/28 V – 1.000 A/44 V

60 A/22,4 V – 750 A/44 V

–

750 A

1.000 A

630 A

IP 21

IP 22

438 kg

304 kg

1.110 x 820 x 1.000

980 x 720 x 1.000

(stacjonarne)

(z wózkiem na budowę)

GTF 1402

.11.903.702C

prąd stały (CC)

GTF 401

.11.708.002 / .11.708.001

prąd stały (CC)

2 x 400 V/3 x 230/400/500 V

Moc przyłączeniowa zgodna EN 60974-1

Zasilanie sieciowe

Zakres natężenia prądu spawania

25 %

40 %

100 %

Klasa ochrony

Masa

Wymiary DŁ x SZER x WYS (mm)

Typ

Nr art.

Charakterystyka

Napięcie sieciowe

Moc przyłączeniowa zgodna EN 60974-1

Zasilanie sieciowe

Zakres natężenia prądu spawania

80 %

100 %

Klasa ochrony

Masa

Wymiary DŁ x SZER x WYS (mm)

83,8 kVA

przyłącze zaciskowe

bezpiecznik 125 A

200 A/28 V – 1.400 A/44 V

1.400 A

1.200 A

IP 21

438 kg

1.110 x 820 x 1.000

(stacjonarne)

irm

ść f .

o

k

46

cz ja

oży stronie

p

y

a

W

cej n

Wię

- 12 -

g!

lber

el

y Kj

Urządzenie

Podajnik drutu DV UP-H ze zintegrowanym

sterowaniem oraz napędem z czterema rolkami

może być napędzany palnikiem ręcznym do

spawania pod proszkiem UP-H 500.

Urządzenie to nadaje się do spawania dużych

elementów bez możliwości mechanizacji, jak

np. w ościeżnicach wież elektrowni wiatrowych

lub dużych podporach zbiorników i rur.

Podajnik drutu DV UP-H jest również

kompatybilny z miniwózkiem KMF na stronie

32.

Podajnik drutu DV UP-H ze źródłem prądu GTH 522,

zbiornikiem ciśnieniowym, palnikiem do spawania pod

proszkiem UP-H 500 i miniwózkiem KMF

Zalety tego urządzenia:

!

!

!

!

!

!

!

!

!

!

Dane techniczne

przystosowane do wszystkich źródeł prądu

spawalniczego GTH

łatwy w obsłudze palnik

Doprowadzanie proszku przez zewnętrzny, mobilny

zbiornik ciśnieniowy, ręczna blokada na palniku

ręcznym

wytrzymały podajnik drutu z czterema rolkami z

jednakową siłą docisku

nadaje się do drutów masywnych i proszkowych

bezstopniowe wstępne ustawianie wartości zadanej

napięcia i natężenia spawania oraz parametrów

startowych na panelu przednim

z możliwością przełączenia z pracy dwuimpulsowej

na pracę czteroimpulsową

elektronika zamontowana w sposób zapewniający

ochronę

nawlekanie i powrót drutu bez prądu

Możliwe doposażenie posiadanych źródeł prądu

GTH

Zakres natężenia prądu spawania zależnie od źródła prądu

400 A

maks. przy czasie włączenia 100%

zależnie od źródła prądu

Napięcie podczas pracy bez

obciążenia, maks.

1 – 16 m/min

Prędkość podajnika drutu

max. 300 mm

Średnica szpuli drutu

(opcjonalnie K 435)

Średnica drutu

Stal

0,6 – 2,0 mm

CrNi

0,8 – 2,0 mm

Drut proszkowy

1,0 – 2,4 mm

Seryjne rolki napędowe

1,2 und 1,6 mm (Stal)

Klasa ochrony

IP 23

Masa

25 kg

Wymiary (DŁ x SZER x WYS) w mm 710 x 250 x 500 mm

- 13 -

Spawanie pod proszkiem

Spawanie ręczne pod proszkiem

Spawanie w osłonie gazów ochronnych

Technologia

Bezrozpryskowe spawy są niezbędne do

niewymagających późniejszej obróbki i tym

samym zoptymalizowanych kosztowo prac

spawalniczych.

Nasze nowoczesne urządzenia spawalnicze

Puls uwalniają dodatkowy materiał kropla po

kropli i bez zwarć. Są one w stanie perfekcyjnie

opanować skomplikowane procesy spawania.

Wynikiem ich pracy są czyste i prawie

bezrozpryskowe spawy. Niewielki stopień

wnikania ciepła zmniejsza wyginanie się

podzespołu. Są to powody do tego, aby

zdecydować się na urządzenie spawalnicze

firmy Kjellberg Finsterwalde.

KH600 newArc

Urządzenia te oferują możliwość zastosowania

wielu rożnych procesów:

Spawanie impulsowe MIG/MAG

bezimpulsowe spawanie MIG/MAG z

krótkim lub rozproszonym łukiem świetlnym

Spawanie MAG z drutami proszkowymi z

osłoną gazową oraz z osłoną wbudowaną w

drut (również z biegunem ujemnym)

Spawanie wysokowydajne przy prędkości

podawania drutu standardowo do 20 m/min

Zasada działania procesu

Rolki transportujące drut

Dysza gazu ochronnego

Drut elektrodowy

Dysza stykowa prądowa

Gaz ochronny

Łuk świetlny

Spaw

Podstawowy materiał

Quelle: DVS

- 14 -

Korzyści wynikające ze stosowania technologii

Firma Kjellberg Finsterwalde stworzyła technologię

newArc, która dzięki większej koncentracji łuku

świetlnego zwiększa w sposób odczuwalny

produktywność w porównaniu z typowym

spawaniem w osłonie gazów ochronnych.

Dzięki temu, że drut wystaje na nawet 40 mm,

technologia newArc umożliwia znacznie głębsze

wtapianie. Palnik newArc przekonuje przy tym

ekstremalnie stabilnym i zapewniającym duży

docisk prowadzeniem spawu.

Zwiększona prędkość spawania, głębokie i pewne

pokrycie grani, dobra jakość spawów oraz unikanie

nacięć powstałych przez wtapianie, porów i

rozprysków, poza znacznie zredukowaną energią

odcinka, są jednoznacznymi zaletami w

porównaniu z typowymi rozproszonymi łukami

świetlnymi MSG.

KH600 newArc in Einsatz

Obszary zastosowań

Budowa maszyn i urządzeń

Budowa aparatów i zbiorników

Budowa statków i pojazdów

Produkcja maszyn budowlanych

Budowa wszelkiego rodzaju elementów

metalowych

! możliwość zastosowania również w robotach

!

!

!

!

!

Rezultat: wąskie i prawie bezbłędne łączenie

poprzez spawanie.

Przewaga technologiczna newArc

Technologia newArc

Rozproszony łuk świetlny

40 mm

15 mm

25-30°

ca. 60°

20 mm

7 Warstwy

Strefa wpływu ciepła

l wysokie bezpieczeństwo procesu, również w

wąskich spawach łączących oraz w przypadk

skomplikowanych podzespołów z blachy o

grubości od 6,0 mm

l wysoka jakość dzięki pewnemu pokryciu grani

oraz wiązaniu do ściany bocznej

l szybkie spawanie w porównaniu do łączenia

za pomocą rozproszonego łuku świetlnego

l obniżony wpływ ciepła i niższa energia

odcinka

- 15 -

3 Warstwy

l przekrój poprzeczny spawów zmniejszony

nawet o 50%

l obrabiany przedmiot prawie pozbawiony nacięć

powstałych przez wtapianie oraz porów

l udoskonalony wygląd spawu

l łatwa obsługa

l mniej warstw podczas spawalnia

l skoncentrowany i spokojny łuk spawalniczy

l zredukowane koszty, skrócony czas spawania

Spawanie w osłonie

gazów ochronnych

Technologia newArc firmy Kjellberg

Technologia newArc firmy Kjellberg

Źródło prądu KH 600 newArc

Źródło prądu KH 600 newArc umożliwia spawanie prawie bez rozprysków, zapewniając stale wysoką

jakość spawów. Mnogość poddających się obróbce materiałów, również gdy szybko się je zmienia,

gwarantuje wysoką wydajność.

Brak rozprysków impulsowe spawanie łukiem świetlnym prawie pozbawione rozprysków dzięki bezzwarciowemu

przechodzeniu kropel, które cechuje synergiczne zachowanie w całym zakresie spawania oraz

powodujące niewielką ilość rozprysków spawanie krótkim i rozproszonym łukiem świetlnym, a

także spawanie obrotowym łukiem świetlnym do

! stali, CrNi i aluminium, a także

! argonu i mieszanek gazów, składających się z Ar, CO2, He i O2

! wszystkie masywne druty oraz druty proszkowe (również z biegunem ujemnym)

Właściwości

spawania

wysoka stabilność procesu na skutek zoptymalizowanego obwodu regulacji

! programy do twardej i miękkiej dynamiki łuku świetlnego

! stałe podawanie drutu dzięki elektronicznie sterowanemu podajnikowi drutu z czterema rolkami

Gorący start

nieodzowny w przypadku obróbki aluminium

Częstotliwość

impulsów

Napełnianie

krateru

Spawanie cienkich

blach

z synergiczną autoregulacją od 10 do 500 Hz

Wyświetlacz

cyfrowy

wyświetlanie wartości rzeczywistych, a także funkcja HOLD do napięcia i natężenia prądu

spawania

Wyświetlanie

diagnostyczne

pozwala na zapobieżenie przekroczeniu temperatury, błędom izolacji oraz brakowi wody

Chłodzenie

obiegowe wodą

zintegrowane, z czujnikiem przepływu w przewodzie powrotnym wody chłodzącej (nie tylko

przekaźnik ciśnieniowy!) zapewniające pewne spawanie

Pakiet węży

łączących

do wyboru o długości do 40 m

Spawanie

najlepsze właściwości spawania dzięki wysoce precyzyjnemu prądowi stałemu dla wszystkich

rutylowych i alkalicznych typów elektrod oraz elektrod wysokosprawnych

Budowa

przyjazne w serwisowaniu dzięki prostej budowie wewnętrznej z przejrzystym przyporządkowaniem

podzespołów

zoptymalizowane wewnętrznie

doskonale nadaje się do cienkich blach również w przypadku drutu spawalniczego o większej

średnicy, co wymaga zastosowania mniejszej ilości dodatkowych materiałów

Sterowanie

brak elektroniki w urządzeniach do podawania drutu, dzięki czemu są one szczególnie wytrzymałe i

podajnikiem drutu niezawodne; elektroniczne sterowanie podajnikiem drutu znajduje się w całości w źródle prądu

spawalniczego

Elektronika

inwerterowe źródło prądu spawalniczego z pomocniczym taktowaniem oraz zasilaczem IGBT,

zapewniające wysoką częstotliwość taktowania w celu uzyskania precyzyjnego prądu stałego,

sterownik elektroniczny z wieloma funkcjami kontrolnymi i ochronnymi

- 16 -

Seria KJELLmig

Technologia spawania MSG z regulacją

krokową, cechująca się prostotą obsługi

podczas codziennego spawania. Z uwagi na

możliwość wszechstronnego zastosowania

urządzenia te są wszędzie pożądane - w

małych firmach zajmujących się spawaniem

konstrukcji stalowych, podczas napraw

pojazdów, w rolnictwie, u rzemieślników, w

przemyśle itd.

Możliwość wszechstronnego zastosowania:

! do spawania bezstopowych, niskostopowych

i wysokostopowych stali, aluminium, stopów

aluminium, metali kolorowych i blach

cynkowanych

! z użyciem argonu i mieszanek gazowych

K350 w tym podajnik drutu DVGK01, Nr art.: 11.746.000

! DŁ 635 x SZER 360 x WYS 520 mm

! 4 rolki podajnika drutu

! Klasa ochrony IP 21, ciężar 18 kg

Praktyczna i ergonomiczna praca

! idealne urządzenia do warsztatu do spawania

palnikami MSG chłodzonymi gazem (DŁ: 3 m)

! elastyczność ustawień; zapewniająca dobrą

jakość spawów

! bardzo dobre właściwości spawania w przypadku

stosowania mieszanki gazów

! przyjazna dla użytkownika obsługa dzięki prostym

mechanicznym układom przełączającym

! wytrzymała przekładnia podajnika zapewniająca

pewne podawanie drutu

! składana ścianka boczna do wymiany rolki z

drutem

! oszczędza miejsce i poiada duze praktyczne

miejsce odkładcze - wyposazenie jest w zasięgu

ręki w każdej chwili

! łatwy transport na stabilnych kółkach

! sterowanie elektronicznie, które się nie zużywa

! uchwyt na butle z gazem; stabilny wózek, dzięki

nisko osadzonemu punktowi ciężkości (maks. 20 l

butla)

- 17 -

Zawsze bezpiecznie

! urządzenie zgodne z normą EN 60974 oraz

BGV-D1

! znak S oznaczający bezpieczeństwo

elektryczne – umożliwia spawanie przy

podwyższonym zagrożeniu elektrycznym

! wszystkie transformatory i dławiki są

impregnowane wysokiej jakości lakierem do

izolacji elektrycznej, co powoduje, że są one

w pełni bezpieczne izolacyjnie

! wydajne wentylatory do efektywnego

chłodzenia we wszystkich warunkach

eksploatacji

! termiczne zabezpieczenie przed

przeciążeniem zapewniający niezawodną

eksploatację

Wszystko razem w jednym pakiecie

Wszystkie urządzenia spawalnicze są wyposażone

w 3 m kabel fabryczny, palnik MSG (3 m), wąż do

gazu, reduktor ciśnienia, adapter szpuli oraz

oryginalny zestaw części podlegających zużyciu do

wszystkich podanych średnic drutu.

Spawanie w osłonie

gazów ochronnych

Do warsztatu i małej firmy

Źródła prądu dla przemysłu

PULS 400

Nadaje się do spawania:

! stali konstrukcyjnej

! CrNi

! aluminium, stopów aluminium

W przypadku impulsowego źródła prądu

użytkownik może wybierać spośród trzech

metod spawania MSG, MSG Puls oraz MMA.

PULS 400, będąc mobilnym urządzeniem na

kółkach, ważącym tylko 45 kg nadaje się do

różnych prac spawalniczych w branży

samochodowej, w produkcji maszyn i statków.

Obszar zastosowania

przemysł lekki

przemysł ciężki

szczególnie wymagające procesy

!

!

!

Cechy

! źródło prądu spawalniczego z technologią

inwerterową

! cyfrowa regulacja oraz spawanie impulsowe DC

! gotowe programy Synergy

! możliwość indywidualnego dopasowania

parametrów spawania

! można zaprogramować i zapisaćdo 100

programów spawania

! możliwość zsynchronizowanego sterowania z

zewnątrz

! analogowe i cyfrowe zdalne sterowanie

! możliwość ustawienia prądu początkowego,

głównego i końcowego

Dane techniczne

Nr art.

Napięcie przyłączeniowe

Zakres natężenia prądu spawania

Napięcie spawania

Czas włączenia

50 %

100 %

Masa

Wymiary DŁ x SZER x WYS (mm)

PULS 400 z regulacją

cyfrową

.11.707.502

3~400 V/50

30 – 400 A

15,5 – 34 V

400 A

283 A

45 kg

653 x 300 x 595

TIG 300 AC/DC

Mając do dyspozycji źródło prądu spawalniczego

TIG 300 AC/DC, spawacz jest w stanie uzyskać

doskonałą jakość spawów. Cyfrowy wyświetlacz

daje użytkownikowi możliwość ciągłej obserwacji

wszystkich funkcji.

TIG 300 z regulacją

cyfrową

Cechy

! można zaprogramować i zapisać do 100

programów spawania

! wszystkie funkcje wyświetlane cyfrowo

! bezstykowe zajarzenie z wysoką

częstotliwością

! praca dwu- i czteroimpulsowa

! możliwość ustawienia prądu początkowego,

głównego i końcowego

! gorący start i zapobieganie przywieraniu

Dane techniczne

Nr art.

.11.403.302

Napięcie przyłączeniowe

3~400 V/50

Zakres natężenia prądu spawania

WIG DC

4 – 300 A

WIG AC, AC/DC

10 – 300 A

MMA (REO) DC

10 – 250 A

Napięcie spawania

21 – 30,5 V/10,2 – 22 V

Czas włączenia

40 %

300 A

60 %

245 A

100 %

190 A

Masa

43 kg

Wymiary DŁ x SZER x WYS (mm)

640 x 250 x 544

- 18 -

Spawanie w osłonie

gazów ochronnych

Źródła prądu

Dane techniczne

KJELLmig 230

.11.930.202

Nr art.

Napięcie sieciowe (V)

3 x 400 V

50/60 Hz

5,2

16

KJELLmig K350

.11.931.102

3 x 400 V

50/60 Hz

12,8

20

Moc przyłączeniowa 100 % (kVA)

Bezpiecznik, zwłoczny (A)

Zakres natężenia prądu spawania I2

20 % czas włączenia (A)

230

35 % czas włączenia (A)

350

45 % czas włączenia (A)

170

60 % czas włączenia (A)

240

100 % czas włączenia (A)

135

30–350

Zakres natężenia prądu spawania (A)

15–230

14,8–25,5

14,8–31,5

Zakres natężenia prądu spawania (V)

17–40

Napięcie podczas pracy bez obciążenia (V)

16–50

10

Liczba stopni napięcia

30

0,6–1,0

Średnica drutu (np. stal w mm)

stal, CrNi 0,6–1,2 / Al 1–1,2

2

Liczba rolek podajnika drutu

patrz DVG-K01

IP 21

patrz DVG-K01

Klasa ochrony

760 x 425 x 655

880 x 530 x 678

Wymiary DŁ x SZER x WYS (mm)

65

90

Masa (kg)

Seryjnie: dwuimpulsowe spawanie spoinowe, czas spawania punktowego oraz czas spawania przerywanego i czas przerwy

spawania przerywanego ustawiany w zakresie 0,5-2 s, w przypadku urządzenia DVG-K01 istnieje również możliwość nawlekania drutu

Istnieje również możliwość zamówienia innych podajników drutu Kjellberg (np. DV4G-3, DV4G-3M) w celu używania w połączeniu ze źródłami

prądu KJELLmig.

Typ

Nr art.

Metoda

Charakterystyka

Napięcie sieciowe

Moc przyłączeniowa zgodna z normą EN 60974-1

Zasilanie sieciowe

Zakres natężenia prądu spawania

25 %

40 %

100 %

Klasa ochrony

Masa

Wymiary DŁ x SZER x WYS (mm)

.11.707.603 / .11.707.703

MSG

prąd stały (CV)

3 x 400 V,

–10%/+10%, 50 Hz

23,6 kVA

CEE 63 A

70 A /18 V – 500 A/45 V

500 A

300 A

IP 23

260 kg

1.130 x 665 x 865

(z wózkiem na budowę)

MSG-Puls

napięcie stałe (CV)

3 x 230/400 V,

–10%/+10%, 50 Hz

23,6 kVA

CEE 63 A

30 A/15 V – 600 A/44 V

600 A

450 A

IP 23

183 kg

1.020 x 750 x 1.130

(z wózkiem)

DV 4W-1H

.11.745.100

DVW-2KH

.11.745.600 lub .11.745.600A

0,8–1,6

1,0–1,6

1,0–2,4

1 – 20 m/min

23 kg

0,8–1,6

1,0–1,6

1,0–2,4

1 – 20 m/min, 1 – 50 m/min2)

14,5 kg

synergicznie1)

synergicznie1)

Podajniki drutu

Nr art.

Średnica drutu

Stal, stal nierdzewna

Aluminium

Drut proszkowy

Prędkość podawania drutu

Masapraca

dwu-/czteroimpulsowa

Cztery impulsy + gorący start + napełnianie krateru

Możliwość ustawiania natężenia spawania

Możliwość ustawiania długości łuku świetlnego

Możliwość ustawiania wypalania w celu regeneracji

Przycisk wysuwania drutu (bezprądowego)

Wymiary DŁ x SZER x WYS (mm)

= standard

1) najlepiej za pomocą pilota FSH 30

KH 600

GTH 522 W

.11.907.702

1)

705 x 240 x 445

2)

850 x 350 x 290

2) w przypadku numeru art. .11.745.600A do spawania wysokowydajnego

g!

ber

y

rm

ć fi .

ś

o

6

k

z ja ie 4

życ stron

o

p

a

Wy cej n

ę

i

W

- 19 -

ll

Kje

Spawanie elektrodowe

Urządzenie spawalnicze Tiny 181

Cechy

! spawanie elektrodą rutylową i alkaliczną

! podwyższone natężenie prądu spawania podczas

zajarzenia łuku świetlnego

! automatyczne wyłączanie natężenia prądu

spawania w przypadku przywierania elektrody

! Spawanie DC WIG (dotykowe zajarzenie łuku

świetlnego)

Tiny 181 to przenośny inwerter do spawania

prądem stałym. Nadaje się zwłaszcza do

codziennych prac montażowych, na budowach i

w warsztatach.

Dane techniczne

Nr art.

.11.401.904

Napięcie przyłączeniowe

230 V/50 Hz

Napięcie podczas pracy bez obciążenia

69 V

Zakres natężenia prądu spawania

5 – 180 A

60 %

160 A

100 %

135 A

Średnica elektrody

1,5 – 4 mm

Regulacja natężenia prądu spawania

bezstopniowa

7 kg

Masa

405 x 155 x 254 mm

Wymiary DŁ x SZER x WYS (mm)

Tiny 181

Elektrody spawalnicze

Dostępne są różne średnice elektrod

Elektrody bezstopowe zgodne

Żaroodporne elektrody prętowe zgodne

z normą DIN EN ISO 2560-A, DIN 1913, AWS A 5.1

z normą DIN EN 1599, DIN 8575, AWS A 5.5

Elektrody prętowe

Do spawania takich samych/podobnych

gatunków stali

!

!

!

!

!

!

!

!

!

LLOYD (rutylowa do budowy statków)

LLOYD GRÜN (rutylowo-celulozowa do budowy statków)

PERFEKT (alkaliczna do opadających spawów

pionowych)

TITAN K (rutylowo-alkaliczna o dużej twardości i

wytrzymałości)

OPTIMAL (rutylowo-alkaliczna do cienkich blach)

KONTAKT 160 (rutylowa, w grubej otulinie o dużej

wydajności)

PROGRESS (alkaliczna do spawów wznoszących)

GARANT K (alkaliczna, ze stopem Ni, o dużej twardości

wytrzymałości, niska zawartość H2)

GARANT AC/DC (alkaliczna o dużej twardości)

Elektrody specjalne

!

z normą DIN EN ISO 1071, DIN 8573, AWS A 5.15

!

!

GARANT BR (alkaliczno-rutylowa)

!

TRUMPF (w otulinie kwasowej)

Elektrody uniwersalne

!

!

!

!

!

!

!

!

PRIMA (rutylowo-celulozowa)

PRIMA S (rutylowo-celulozowa, w grubej otulinie)

PRIMA BLUE (rutylowo-celulozowa)

TITAN ROT (rutylowa, w grubej otulinie)

TITAN S (rutylowa, w grubej otulinie, o dużej twardośc i

wytrzymałości)

TITAN (rutylowo-alkaliczna)

GARANT (alkaliczna)

GARANT S (alkaliczna o dużej twardości)

- 20 -

KOMPLEX W (rutylowa, 0,5 % Mo)

IMPULS (alkaliczna, 0,6 % Ni oraz 0,4 % Mo )

MOB (alkaliczna, 0,5 % Mo)

CROMO 1R (rutylowa, 1 % Cr oraz 0,5 % Mo)

CROMO 1B (rutylowa, 1 % Cr oraz 0,5 % Mo)

CROMO 2B (rutylowa, 2,2 % Cr oraz 1% Mo)

Żeliwne elektrody spawalnicze zgodne

!

Elektrody w podwójnej otulinie

!

!

!

!

!

!

!

FICAST Ni (czysty nikiel, do spawania żeliwa na

zimno)

FICAST NiFe (niklowo-żelazowa, do spawania na

zimno żeliwa szarego, ciągliwego i sferoidalnego)

FICAST NiFe K (z prętem głównym z NiFe,

pokrytym miedzią, do spawania na zimno żeliwa

szarego, ciągliwego i sferoidalnego)

FICAST Fe (do instalacji ze zbiornikami oraz

jednowarstwowego spawania do zoksydowanych

lub skorodowanych elementów żeliwnych)

Elektrody na bazie niklu zgodne

z normą DIN EN ISO 14172, AWS A 5.11

!

!

FINOX 182 (klasa stopów 182, nikiel-chrom-żelazo)

FINOX 625 (klasa stopów 625, nikiel-chrommolibden)

Elektrody wysokostopowe zgodne

Elektrody do spawania poprzez nakładanie

z normą DIN EN 14700, DIN 8555

z normą DIN EN 1600, DIN 8556

Elektrody prętowe

!

!

!

!

!

!

!

!

!

!

FINOX 4820 AC (26 % Cr, 4 % Ni)

FINOX 4842 (26 % Cr, 20 % Ni)

FINOX 4842 B (26 % Cr, 20 % Ni, alkaliczne)

FINOX 4829 AC (22 % Cr, 12 % Ni)

FINOX 4316 AC (19 % Cr, 9 % Ni)

FINOX 4551 AC (19 % Cr, 9 % Ni, stabilizowane niobem)

FINOX 4551 B (19 % Cr, 9 % Ni, stabilizowane niobem,

alkaliczne o wysokiej wytrzymałości)

FINOX 4430 AC (19 % Cr, 12 % Ni, 3 % Mo)

FINOX 4576 AC (19 % Cr, 12 % Ni, 3 % Mo, stabilizowane

niobem)

FINOX 4519 AC (20 % Cr, 25 % Ni, 5 % Mo oraz miedź)

! Elektrody specjalne

! FINOX 4430 F (do opadających spawów pionowych;

19 % Cr, 12 % Ni,3 % Mo)

! FINOX 4462 AC (do stali dupleks ze stopu 22 % Cr,

9 % Ni, 3 % Mo)

! FINOX 29/9 GOLD (do odpornych na pęknięcia

połączeń, zawiera 30 % Cr, 9,5 % Ni, 1 % Mn)

Fidur 10/70

Do ciągliwo-twardych/odpornych na

ścieranie warstw

!

!

!

!

FIDUR 6/55 (do stali niskostopowych i

niestopowych, twardość 55 HRC)

FIDUR 6/60 (twardość 60 HRC)

FIDUR 6/60 R (rutylowa, twardość 60 HRC,

przystosowana do prądu przemiennego)

FIDUR 2/55 (do stali niskostopowych i

niestopowych, wysoka zdolność do zachowania

właściwości tnących, twardość 55 HRC)

Zapewniająca odporne na zużycie, nie

rdzewiejące warstwy

!

!

!

!

Finox 4370 AC

!

Elektrody czarno-białe

!

!

!

!

!

FINOX 4370 AC (elektroda do łączenia, również

do stali manganowej twardej, zawierająca

18 % Cr, 8 % Ni, 6 % Mn)

FINOX 4431 AC (elektroda do łączenia, również

do stali manganowej twardej, zawierająca 20 % Cr,

10 % Ni, 3 % Mn)

FINOX 4337 AC (elektroda uniwersalna,

zawierająca 23 % Cr, 13 % Ni, 2 % Mo)

FINOX 4332 AC (elektroda do łączenia

zawierająca 23 % Cr, 13 % Ni)

FINOX 4459 AC (elektroda do łączenia,

zawierająca 23 % Cr, 13 % Ni, 2% Mo)

Pozostałe zastosowania

!

!

!

!

!

Elektrody do cięcia

!

!

FIDUR 7/200 (odporne na pęknięcia warstwy na

stali manganowej twardej, twardość 200 HB,

zdolne do umocnienia odkształceniowego)

FIDUR 8/200 (odporne na pęknięcia warstwy na

stali manganowej twardej, twardość 200 HB,

zdolne do umocnienia odkształceniowego)

FIDUR 10/60 (w przypadku piaskowania, twardość

60 HRC, 160 % wydajności)

FIDUR 10/65 (w przypadku piaskowania i

wysokich temperatur, twardość 65 HRC, 190 %

wydajności)

FIDUR 10/70 (w przypadku piaskowania i

wysokich temperatur, twardość 70 HRC, 240 %

wydajności)

MET-OX (do cięcia)

KJELGOUGE (do oczyszczania fug)

- 21 -

FIDUR 1/300 (ze stopem Mo i V, twardość 300

HB, w komponentach zużywających się pod

wpływem poślizgu)

FIDUR 3/50 (do narzędzi pracujących w wysokich

i niskich temperaturach, twardość 50 HRC)

FIDUR 4/60 (do narzędzi pracujących z dużymi

prędkościami, twardość 60 HRC)

FIDUR 23/250 (na bazie niklu, klasa stopu 275,

odporne na szok termiczny)

FILIT 6 (na bazie kobaltu, odporne na kawitację,

erozję, korozję, twardość 40 HRC, odporne na

szok termiczny)

Spawanie elektrodowe

Spawanie elektrodowe

Wysokosprawny proces łączenia

Przewaga technologiczna InFocus

Technologia palników InFocus daje efekty

łączenia podobne do efektów stosowania

lasera. Doskonale nadaje się ona do łączenia

bardzo cienkich blach i prawie wszystkich

metali.

Zastosowanie jednostki doprowadzającej drut

oferuje możliwość wyrównania małych tolerancji

podzespołów i pozycji. Tool-Center-Point

gwarantuje najlepsze warunki do zapewnienia

dokładnej powtarzalności wyników spawania.

Wyniki spawania urzekają doskonałą

powierzchnią spawów oraz niewielkim stopniem

utleniania. Technologię InFocus stosuje się

wyłącznie w całkowicie zautomatyzowanych

obszarach i wyróżnia się ona wysoką

niezawodnością procesu dla prędkości cięcia

nawet do 7 m/min.

Z uwagi na prawie bezrospryskowe wyniki i

wysoką prędkość spawania, nasz system

InFocus stanowi ekonomiczną alternatywę dla

spawania MSG. Dodatkowo wyróżniają go

wyraźnie niższe koszty inwestycji i eksploatacji

w porównaniu ze spawaniem laserowym.

InFocus porównaniu ze standardowym spawaniem WIG

Symulacja dla prądu o natężeniu 500 A oraz łuku świetlnego o długości 5 mm z argonem

Źródło: M.Schnick, TU Dresden

Łuk świetlny InFocus

Konwencjonalny łuk świetlny WIG

Skoncentrowany początek łuku świetlnego na

czubku elektrody palnika InFocus zapewnia

zwiększoną gęstość energii i większe ciśnienie

dynamiczne. Dzięki temu uzyskuje się szczególnie

dobre wyniki podczas spawania i lutowania.

Cechy

! stabilna konstrukcja palnika (wytrzymała i

odporna na uderzenia)

! osiowe mocowanie palnika

! zamknięty obieg chłodzenia

! bardzo wysoka obciążalność prądowa

! Wkręcana elektroda

- 22 -

Zalety w skrócie

Palnik spawalniczy InFocus 1000 A

!

!

!

!

!

!

!

praktyczna, wytrzymała konstrukcja

wysokie ciśnienie dynamiczne

do spawania i lutowania

duża gęstość energii, kompaktowe rozmiary

wysokie prędkości łączenia

doskonała osłona gazowa

niskie zużycie elektrod

- 23 -

Specjalne procesy

spawania

Wysokosprawny proces łączenia

Komplet Kjellberg

Wyznaczamy standardy obsługi, od planowania,

przez uruchomienie, aż po konserwację, a także

rejestrujemy Państwa potrzeby. Znajdujemy

pasujące komponenty i produkujemy unikaty –

zgodnie z Państwa wytycznymi: Firma Kjellberg

jest doświadczonym dostawcą zapewniającym

kompletne wyposażenie.

Nasze urządzenia i instalacje są gotowe prawie

na wszystko. Pod wodą, w powietrzu lub pod

ziemią – statki, elektrownie wiatrowe i

skomplikowane systemy przewodów w górnictwie

pokazują, co potrafią urządzenia firmy Kjellberg.

- 24 -

Planowanie

04

Spawanie wzdłużne na zewnątrz

07

Spawanie kołnierzy

10

Cięcie i spawanie

02

03

Docinanie blachy

05

Walcowanie

06

Spawanie wzdłużne od wewnątrz

08

Łączenie i montaż segmentów

09

Spawanie dookólne od wewnątrz

Spawanie dookólne na zewnątrz

12

11

Malowanie

Montaż i ustawianie

- 25 -

Kompletne wyposażenie

01

Spawanie plazmowe w osłonie z proszku

Technologia

Najczęściej maszynowe spawanie plazmowe

poprzez nakładanie, w osłonie z proszku (PPA)

jest jednym z wariantów spawania plazmowego.

Przy wykorzystaniu metody z łukiem świetlnym,

który powoduje zajarzenie i powiązanie

zjonizowanego argonu lub helu w chłodzonej

dyszy plazmowej, urządzenia PPA wytwarzają

energię o dużej gęstości w porównaniu z

typowymi metodami spawania. Zależnie od

wielkości palnika lub w wyniku zastosowania

technologii wielowarstwowej, dzięki możliwości

automatyzacji i wydajności energetycznej,

metoda ta jest ekonomiczna i przez to godna

uwagi.

Spawanie plazmowe poprzez nakładanie,

w osłonie z proszku (PPA)

Cechy:

! Nanoszenie twardych/odpornych na zużycie i/lub

odpornych na korozję warstw na małych

komponentach, które trudno jest pokryć drutem

! Prąd o natężeniu do 300 A

Kolejna duża zaleta uwydatnia się podczas

doprowadzania sproszkowanych dodatków

spawalniczych, które chętnie przygotujemy,

według Państwa wytycznych. Są one dodawane

bezpośrednia przez palnik plazmowy, prawie

całkowicie łączą się z podstawowym materiałem

i w ten sposób umożliwiają wykorzystanie

materiałów, które nie mogą zostać dodane do

drutów.

Cechy:

! zastosowanie do spawania wzdłużnego i

dookólnego, w zbiornikach i dnach

! brak konieczności dodatkowego

przygotowania spawu w prawie równoległych

krawędziach obrabianego przedmiotu:

wymagany niewielki nakład pracy w

porównaniu z innymi metodami

! mniejsze wnikanie ciepła i mniejszy stopień

wypaczania

! korzystne cenowo dzięki rezygnacji lub

ograniczenia ilości dodatkowego materiału

Możliwość zastosowania do następujących

materiałów:

! materiały nisko- i wysokostopowe

! żeliwo i brąz

! stopy na bazie niklu

Spawanie plazmowe z przebijaniem

Zasada działania procesu

Dysza gazu ochronnego

Katoda

Dysza stykowa prądowa

Gaz plazmowy

Proszek i gaz roboczy

Chłodzenie wodą

Plazmowy łuk świetlny

Nanoszona warstwa

Podstawowy materiał

- 26 -

Spawanie plazmowe w osłonie z

proszku oraz spawanie z

przebijaniem

Spawanie plazmowe w osłonie z proszku

Inwerter spawalniczy PSI 350

Mając w swojej ofercie przetwornik PSI 350 firma

Kjellberg Finsterwalde oferuje wysokiej jakości i

elastyczne urządzenie produkcyjne do spawania

plazmowego poprzez nakładanie, a także do

spawania plazmowego z przebijaniem.

Obie metody można łatwo zautomatyzować

stosując wbudowane sterowniki PLC.

Cechy

! komfortowa obsługa dzięki wstępnie

zdefiniowanym programom spawania

! dopasowanie parametrów spawania

! kontrola wzrokowa parametrów procesu

! elektroniczna regulacja gazu

! kompaktowa konstrukcja dzięki zintegrowanej

jednostce chłodzącej

! cyfrowe sterowanie na zewnętrznym pulpicie

obsługowym

Dane techniczne

Nr art.

Napięcie sieciowe 100%

.11.150.202

3~400 V

+10 %/-10 %,

PEN 50 Hz

Zakres natężenia prądu spawania (A)

100 % ED

Prąd pilotujący (A)

Próbki spawania urządzeniem PSI 350

50 – 350

5 – 15

Metoda w skrócie

Zalety

!

!

!

!

!

!

niski stopień zmieszania z materiałem

podstawowym

bardzo mała strefa wpływu ciepła (SWC)

duży wskaźnik nanoszenia

prawdziwe połączenie metalurgiczne między

materiałem podstawowym a materiałem

dodatkowym

dająca się łatwo wytworzyć mieszanka

materiału dodatkowego w proszku,

odpowiednia do wymagań

wysoka powtarzalność wyników na skutek

wysokiego stopnia automatyzacji

Spawanie rur urządzeniem PSI 350

erg

- 27 -

y

irm

ść f .

o

k

ja ie 46

n

ycz

poż na stro

y

W cej

Wię

llb

Kje

?

Ręczne cięcie plazmowe

Inwerter do cięcia z serii CUTi

CUTI 40, 90 oraz 120

Z asortymentu urządzeń CUTi do ręcznego i

zmechanizowanego cięcia plazmowego

użytkownicy mogą wybrać sobie urządzenie,

które spełnia ich oczekiwania i wymagania.

Prąd cięcia ustawia się bezstopniowo. Dlatego

wyniki spawania w nowoczesnej technologii

inwerterowej bardzo dobrze nadają się do

wszystkich materiałów przewodzących prąd

elektryczny.

Cechy

! doskonały stosunek jakości do ceny

! produktywne dzięki wysokiej prędkości cięcia

! nieduże zapotrzebowanie na energię dzięki

technologii inwerterowej

! powietrze jako korzystny cenowo gaz cięcia

! szybka wymiana katody i dyszy dzięki zapasowi

części zamiennych w zestawie części

zamiennych (wyposażenie standardowe)

! wygodna obsługa dzięki niskiej wadze

! centralne przyłącze palnika1) z wyłącznikiem

bezpieczeństwa umożliwia szybką wymianę

palnika i łatwy transport

! CUTi 40 w połączeniu z adapterem, który można

podłączyć do gniazdka Schuko (16 A) o

zredukowanym prądzie cięcia o wartości maks.

30 A

! nadaje się do stosowania w miejscach pracy o

podwyższonym zagrożeniu elektrycznym

!

jednostka konserwacyjna do bezpiecznego

usuwania wykroplin z gazu cięcia

Wyposażenie:

! nakładka do cięć szablonem

! nakładka do skosowania

! przyrządy do wycinania kół

! specjalnie części podlegające zużyciu do

cięcia w narożnikach (do 70 A)

Obszary zastosowań

Maks.

natężenie

prądu

Grubość materiału w mm

10

35 A

20

30

40

50

CUTi 35C

40 A

CUTi 40

70 A

CUTi 70

90 A

CUTi 90

120 A

CUTi 120

Zalecany zakres

cięcia2)

Maksymalny

zakres cięcia2)

1) Urządzenie CUTi 35C posiada podłączony na stałe palnik.

2) Informacje zależne od materiału i jego składu.

Dane techniczne

Źródła prądu

Nr art.

Zasilanie sieciowe

maks. moc przyłączeniowa

Bezpiecznik sieciowy,

zwłoczny

Napięcie podczas pracy

bez obciążenia

Prąd cięcia przy czasie

włączenia

Klasa ochrony

Wymiary

DŁ x SZER x WYS (mm)

Zużycie powietrza

Gaz plazmowy i chłodzący

Ciśnienie robocze

Masa

Palnik plazmowy

Zakres dostawy

CUTi 35C

.11.035.704.

CUTi 40

.11.035.304.

CUTi 70

.11.035.402.

CUTi 90

.11.035.502.

CUTi 120

.11.035.602.

3 x 400 V

11,1 kVA

16 A

3 x 400 V

15 kVA

32 A

3 x 400 V

16,7 kVA

32 A

270 V

1 x 230 V

6,5 kVA

16 A (Schuko)/

32 (CEE)

270 V

250 V

320 V

450 V

35 A (25% ED)

20 A (100% ED)

IP 23

550 x 150 x 245

40 A (40% ED)

25 A (100% ED)

IP 21

460 x 180 x 220

70 A (35% ED)

50 A (100% ED)

IP 21

470 x 180 x 250

90 A (40% ED)

55 A (100% ED)

IP 21

470 x 180 x 270

120 A (35% ED)

80 A (100% ED)

IP 23

610 x 230 x 410

1 x 230 V

3,3 kVA/4,8 kVA1)

16 A

140 l/min

195 l/min

195 l/min

115 l/min

130 l/min

powietrze

powietrze

powietrze

powietrze

powietrze

5,0 bar (0,5 MPa)

5,0 bar (0,5 Mpa)

5,0 bar (0,5 MPa)

4,0 bar (0,4 MPa)1)

5,0 bar (0,5 MPa)

16,4 kg

17 kg

28,5 kg

12,5 kg

11,5 kg

PHT 31

PHT 51

PHT 25

PHT 51

PHT 31

Zestaw części

Zestaw części

Zestaw części

Zestaw części

Zestaw części

podlegających zużyciu podlegających zużyciu podlegających zużyciu podlegających zużyciu podlegających zużyciu

Regulator

ciśnienia

w

Regulator ciśnienia w Regulator ciśnienia w

Regulator ciśnienia w Regulator ciśnienia w

filtrze

filtrze

filtrze

filtrze

filtrze

1) w przypadku zewnętrznego przyłącza sprężonego powietrza

- 28 -

Seria CUTLINE

Wielostronne obszary zastosowań

Zarówno proste cięcia, cięcia konturowe, cięcia

przerywane, a także cięcia do przygotowania

skosów do spawów, do przebijania,

wykonywania otworów poprzez stapianie, cięcia

we wszystkich pozycjach oraz do cięcia złomu

są możliwe w przypadku korzystania z

urządzeń z serii CUTLINE.

Oczyszczanie fug plazmą urządzeniami z serii

CUTLINE stanowi czystą alternatywę dla

oczyszczania fug elektrodą węglową – bez

konieczności wykańczania poprzez

szlifowanie. Wnikanie ciepła jest minimalne.

Kolejnymi zaletami są niski poziom hałasu

oraz zmniejszony poziom powstawania dymu.

Cechy

! wysoka dokładność cięcia

! doskonałe wyniki cięcia

! Możliwość bezdotykowego nacinania lub

wbijania się w materiał; brak konieczności

stosowania krawędzi odniesienia

! epodwyższona żywotność części

podlegających zużyciu dzięki przełączaniu na

miękki start oraz chłodzeniu palnika wodą

! wyjątkowo krótkie czasy wymiany części

podlegających zużyciu

! automatyczne zwiększenie mocy łuku

pilotującego po dotknięciu obrabianego

przedmiotu

! szybka wymiana palnika bez narzędzi dzięki

zastosowaniu przyłączy centralnych

! długi czas włączenia dzięki efektywnemu

chłodzeniu

Przy pomocy urządzeń z serii CUTLINE można ciąć metale i inne materiały.

Dane techniczne

Typ

Nr art.

CUTLINE 20G

.11.033.003.

CUTLINE 40G

.11.033.102.

CUTLINE 20W

.11.032.803.

CUTLINE 40W

.11.032.902.

Napięcie sieciowe, 50 Hz (V), 3-fazowe

Bezpiecznik sieciowy, zwłoczny (A)

WERSJA- Napięcie sieciowe, 50 Hz (V)

SPECJALNA Bezpiecznik sieciowy, zwłoczny (A)

Moc przyłączeniowa (kVA)

Klasa ochrony

Klasa izolacji

Napięcie podczas pracy bez obciążenia (V)

Natężenie prądu spawania (A)

Czas włączenia (%)

Grubość cięcia1) Cięcie jakościowe w mm

Cięcie rozdzielające w mm

Gaz plazmowy

Zajarzenie

230/400

400

230/400

400

35/25

35/25

500

25

16

IP 22

F

275

25/50

60

15

20

35

500

25

24

IP 22

F

275

50/100

60

30

40

Masa (kg)

Wymiary DŁ x SZER x WYS (mm)

Pasujący palnik (chłodzony powietrzem lub gazem)

74

670 x 490 x 880

PHT-31 G/L

35

500

25

24

IP 22

F

275

60/120

50

30

40

powietrze

wysokie napięcie

122

820 x 490 x 880

PHT-51 G/L

84

670 x 490 x 880

PHT-30 W/L

132

820 x 490 x 880

PHT-45 W/L

500

25

16

IP 22

F

275

30/60

50

15

20

1) zależnie od materiału, standardowe jakości

- 29 -

Technologia do cięcia

plazmowego

Urządzenia do ręcznego cięcia plazmowego

Urządzenia pomocnicze

Seria RSV

Do spawania rurociągów i zbiorników

Urządzenia pomocnicze do spawania z serii RSV

ułatwiają naprężanie, obracanie i przechylanie

elementów o okrągłym przekroju. Seria RSV jest

idealna do ręcznego i w pełni maszynowego

spawania rur. Kompaktowa konstrukcja

powoduje, że urządzenia te są atrakcyjne nie

tylko do zastosowań związanych ze wstępną

obróbką przemysłową, ale także do instalacji i

montażu bezpośrednio na budowie.

Regulowana bezstopniowo prędkość obrotowa

umożliwia spawanie niezależnie od średnicy

obrabianego przedmiotu.

Urządzenia te seryjnie posiadają funkcję

ręcznego przechylania. Dzięki temu obrabiany

przedmiot może być przechylony nawet o 135°,

co pozwala na obróbkę w optymalnym położeniu.

Opcjonalnie dostępny jest silnik napęd do

pochylania z silnikiem elektrycznym. Pochylana

część składa się ze skrzynki z napędem i z

rolkami, kolumny naprężającej, ramienia

naprężającego i rolki naprężającej.

Obrabiane przedmioty mogą być naprężane w

identycznej pozycji bez przerw na ustawianie i

przerw w spawach. Dzięki temu w procesie

produkcyjnym odpada konieczność obracania,

korzystania z pomocy dodatkowych osób oraz

czasochłonnego ustawiania na nowo w celu

uzyskania identycznych obrabianych

przedmiotów.

Urządzenia naprężające firmy Kjellberg pracują

w oparciu o zasadę rolek naprężających.

Obrabiany przedmiot jest pobierany przed dwie

rolki napędowe i jedną rolkę dociskową. W ten

sposób mogą być szybko i centrycznie

naprężane i obrabiane nawet zakrzywione

obrabiane przedmioty.

Urządzenie pomocnicze do spawania RSV

można stosować z urządzeniem KH600 newArc.

Nasze standardowe produkty Kjellberg mogą zostać wykonane na zamówienie również w wersji specjalnej.

- 30 -

Seria RSV

RSV 150

RSV 150 to mobilne urządzenie naprężające do

spawania rur. Zostało ono skonstruowane do

stosowania na budowach i podczas montażu, a

jego zadaniem jest polepszanie jakości spawania.

W urządzeniu naprężającym obrabiane przedmioty

są spawane bez przerw.

Prędkością obrotową steruje się wówczas

bezstopniowo za pomocą sterownika nożnego.

Dane techniczne

Ciężar: 110 kg

Bezstopniowa prędkość obrotowa:

Średnica

gdy obrabiany przedmiot jest

naprężony:

gdy obrabiany przedmiot nie jest

naprężony:

Maks. moment pochylenia:

Maks. obciążenie

gdy rolki są ustawione poziomo:

gdy rolki są ustawione pionowo:

Moment obrotowy rolki napędowej:

Podłączenie do sieci elektrycznej:

Pobór mocy:

do 130 cm/min

NW 20 – NW 200

20 – 300 mm

150 Nm

300 kg

150 kg

50 Nm

220 V, 50 Hz

200 W

RSV 500

RSV 500 to kompaktowe urządzenie naprężające

do stacjonarnego spawania rur. Urządzenie to

idealnie nadaje się do całkowicie mechanicznego

łączenia podzespołów o wadze do 1000 kg.

Również zgięte segmenty rurowe można szybko

mocować i obrabiać korzystając z systemu rolek

naprężających. Urządzenie RSV 500 nadaje się do

profesjonalnej obróbki wstępnej przedmiotów o

średnicy do 400 mm średnicy znamionowej (ŚZ).

Dane techniczne

Ciężar: 260 kg

Bezstopniowa prędkość

obrotowa:

Średnica

gdy obrabiany przedmiot jest

naprężony:

gdy obrabiany przedmiot nie jest

naprężony:

Maks. moment pochylenia:

Maks. obciążenie

gdy rolki są ustawione poziomo:

gdy rolki są ustawione pionowo:

Moment obrotowy rolki

napędowej:

Podłączenie do sieci elektrycznej:

Pobór mocy:

- 31 -

do 130 cm/min

NW 20 – NW 400

25 – 1.000 mm

740 Nm

1.000 kg

500 kg

200 Nm

220 V, 50 Hz

400 W

Moduły dodatkowe

Urządzenia pomocnicze

Urządzenia pomocnicze

RSV 1000

Urządzenie RSV 1000 napręża rury o średnicy

znamionowej maksymalnie do 800 mm. Dzięki temu

urządzenie to nadaje się do całkowicie

mechanicznej, profesjonalnej obróbki rur. Można na

nim bez przerw spawać obrabiane przedmioty o

wadze całkowitej do 2000 kg. Zapewnia to

niezawodnie najwyższą jakość spawów. System

naprężający umożliwia obróbkę z jednostajną

prędkością obrotową, regulowaną bezstopniowo.

Mocno zagięte obrabiane przedmioty dają się łatwo

naprężyć. RSV 1000 jest idealnym urządzeniem

pomocniczym do spawania do produkcji

przemysłowej.

Dane techniczne

Ciężar: 800 kg

Bezstopniowa prędkość obrotowa:

Średnica

gdy obrabiany przedmiot jest

naprężony:

gdy obrabiany przedmiot nie jest

naprężony:

Maks. moment pochylenia:

Maks. obciążenie

gdy rolki są ustawione poziomo:

gdy rolki są ustawione pionowo:

Moment obrotowy rolki napędowej:

Podłączenie do sieci elektrycznej:

Pobór mocy:

do 130 cm/min

NW 25 – NW 800

30 – 2.000 mm

3.430 Nm

2.000 kg

1.000 kg

490 Nm

380 V (220 V),

50/60 Hz

1,5 KW

Miniwózek KMF z systemem magnetycznym

KMF samoczynnie ustawia się na obrabianym przedmiocie korzystając z

permanentnego systemu magnetycznego.

Wózek spawalniczy KMF do ręcznych palników

spawalniczych MSG i UP jest efektywny, elastyczny i

ekonomiczny również w przypadku produkcji

pojedynczych elementów oraz produkcji

małoseryjnej. Nadaje się on do wszystkich rodzajów

spawów i pozycji spawania, poza PD i PE, dzięki

elektronicznej regulacji prędkości i permanentnemu

systemowi magnetycznemu urządzenie samoczynnie

ustawia się na komponencie z siłą 180 niutonów (w

przypadku materiałów ferromagnetycznych). Długi

czas pracy akumulatora pozwala urządzeniu KMF na

ciągłą pracę przez ponad dwie zmiany. Posuw

mechaniczny i dokładne prowadzenie palnika

zapewniają najwyższą powtarzalność i jakość

spawów. Dzięki bocznym rolkom prowadzącym,

umiejscowionym z przodu i z tyłu w profilach

aluminiowych, automat można umieścić na blasze

poprzecznej, po czym urządzenie samo się ustawi.

Dane techniczne

Wy

Wi poży

ęce cz

j na jak

stro ość

nie firm

46. y K

je

llb

erg

?

Nr art.

Wymiary:

Waga z akumulatorem i

uchwytem palnika:

Zakres prędkości spawania

(możliwe inne):

Szerokość rozstawu kółek:

Praca na akumulatorze bez

doładowywania

(60 % czasu włączenia):

Czas ładowania akumulatora:

- 32 -

.11.301.100.100

290 x 190 x 170 mm

4,8 kg

10 – 125 cm/Min.

> 85 mm

> 16 h

< 25 Min.

Moduły dodatkowe

Urządzenia pomocnicze

Portale spawalnicze/podłogowe mechanizmy jezdne

Ogólne dane techniczne

!

zasadniczo do wersji na specjalne

zamówienie klienta z łańcuchami

energetycznymi, zestawami kół, szafami

sterowniczymi i sterowaniem, a także

obwodem zatrzymania awaryjnego

!

do spawania łączącego MSG/UP wersja do

spawania pachwinowego (główny obszar

zastosowania), podesty do źródeł prądu

spawalniczego, wersje w postaci wciągarek

na kółkach lub listwę zębatych do mocowania

urządzeń spawalniczych

!

do spawania przez nanoszenie z

podwieszanym wózkiem wahliwym (na osi

liniowej) z kompletnym wyposażeniem do

spawania oraz urządzeniem do odwijania

drutu

Portal spawalniczy wykonany na specjalne zamówienie

Urządzenia do obracania/stoły obrotowo-wychylne

Ogólne dane techniczne

!

!

!

!

!

wszystkie dane dotyczące obciążenia

obowiązują dla 200 mm odstępu od tarczy do

mocowania detali

Bezstopniowo ustawiana prędkość obrotowa

Tarcza do mocowania detali o średnicy od

300 mm

Sterowanie za pomocą przełączników

nożnych, od wersji do obróbki przedmiotów o

wadze 500 kg dodatkowy pulpit do obsługi

ręcznej

opcjonalnie urządzenie naprężające od

średnicy 25 mm oraz obrotowe przyłącze

masy

Średnica tarczy

do mocowania

detali (mm)

Maksymalny

udźwig (kg)

Prędkość

obrotowa

(obroty/min.)

Maksymalne

natężenie

prądu spawania (A)

Kąt

pochylania

(°)

300

20

0–6

400

135

500

300

0–3

400

135

650

500

0 – 2,5

400

135

DK 1500

1.000

1.500

0 – 1,5

600

135

DK 3000

1.100

3.000

0–1

600

135

DK 5000

1.500

5.000

0–1

600

135

DK 10000

1.200

10.000

0–1

600

135

Model

DK 50

DK 300

DK 500

- 33 -

Urządzenia pomocnicze

Maszty spawalnicze/nośniki podzespołów

Ogólne dane techniczne

lw postaci rur czworokątnych z obrobionymi

listwami prowadzącymi

lwersja stacjonarna

lobracana o 360° – blokada ręczna

lPrędkość przemieszczania po wysięgniku

1

10 – 200 cm/min

lstała prędkość skokowa wynosząca

150

cm/min

lwersja z urządzeniem zabezpieczającym do

wyłapywania

lopcjonalnie z mechanizmem jezdnym

napędzanym silnikiem, rozstaw kół od 1435

mm2

1

2

Maszt spawalniczy wykonany na życzenie klienta

Model

Zwrócić uwagę na doprowadzenie kabla

Zależnie od rozmiaru konstrukcji

Minimalna

wysokość

użytkowa pod

wysięgnikiem

(mm)

Maksymalna

wysokość

użytkowa pod

wysięgnikiem

(mm)

Łączna

wysokość

(mm)

Skok

wysięgnika

(mm)

Prędkość

wysięgnika

(mm/min)

500

2.500

3.500

2.000

500

2.500

500

500

KSM 2,5 x 2,0

KSM 2,5 x 2,5

KSM 3,0 x 2,5

KSM 3,0 x 3,0

Wieniec Maksymalne

obrotowy

obciążenie

Kąt obrotu

użytkowe

(°)

(kg)

100 – 2.000

± 180

300

3.500

2.500

100 – 2.000

± 180

250

3.000

4.000

2.500

100 – 2.000

± 180

200

3.000

4.000

3.000

100 – 2.000

± 180

200

inne rozmiary dostępne na żądanie

Urządzenia do obracania w postaci bloku z rolkami

Ogólne dane techniczne

lmożliwość stosowania w parze jako agregat

napędowy i agregat bez napędu (para w sekcji)

lręczne lub opcjonalnie silnikowe dopasowanie

średnicy

lpulpit do obsługi ręcznej

lstacjonarne (standard) lub ruchome (opcja)

Maksymalny

Maksymalne obracany ciężar

obciążenie

agregat

użytkowe

napędowy

Maksymalna

średnica

zbiornika

(mm)

Prędkość

obrotowa

(mm/min)

Średnica

rolek

(mm)

Szerokość

rolek

(mm)

(kg)

(kg)

Minimalna

średnica

zbiornika

(mm)

BDV 2000

1.000

2.000

200

2.500

75 – 1.500

250

120

BDV 5000

2.500

5.000

200

3.000

75 – 1.500

250

120

BDV 10000

5.000

10.000

300

4.000

75 – 1.500

415

200

BDV 15000

7.500

15.000

300

4.000

75 – 1.500

415

370

BDV 20000

10.000

20.000

300

4.500

75 – 1.500

415

370

Model

inne rozmiary dostępne na żądanie

- 34 -

Głowica do spawania taśmowego BSK 30-60

Głowica do spawania taśmowego do

stosowania z blachami, przy spawaniu rynien

rurowych i spawów zewnętrznych

Ta głowica spawalnicza ma zastosowanie w

spawaniu żużlowym oraz spawaniu taśmowym

pod proszkiem w przypadku taśmy o szerokości

30 do 60 mm.

Wykorzystuje się ją do produkcji warstw

chroniących przed korozją i zużyciem. Możliwe

jest dopasowanie urządzeń prowadzących,

takich jak portale spawalnicze, nośniki

automatów, prowadnice liniowe i wiele innych.

Główne cechy

! spawa taśmy o szerokości 30 do 60 mm

! uzyskanie nanoszonych warstw o grubości ok.

3 – 8 mm na każde położenie stosując zwykłą

taśmę o grubości 0,5 mm

! możliwe zastosowanie taśmy masywnej oraz

proszkowej, a także elektrod spiekanych

! możliwe jest sterowanie poprzez wstępne

ustawienie wartości zadanych natężenia

prądu spawania, napięcia łuku świetlnego

oraz prędkości spawania, a także podział

aktywnych i pasywnych elementów

sterujących na dwa poziomy obsługi, dzięki

sterowaniu KAS Kjellberg

! pojemnik na proszek spawalniczy, o

pojemności dziesięciu litrów, wyposażony we

wziernik do kontroli poziomu napełnienia oraz

możliwość dopasowania pneumatycznego

powrotu proszku (działającego na zasadzie

wtrysku) do spawania taśmowego pod

proszkiem

Korzyści wynikające ze stosowania technologii

!

!

!

!

!

!

!

!

wysoka moc topienia

niski stopień zmieszania wynoszący tylko ok.

10 %

na materiały podstawowe nanoszone są

wysokiej jakości warstwy funkcyjne

zależnie od materiału dodatkowego możliwe są

warstwy chroniące przed korozją lub zużyciem

uzyskanie wymaganego składu chemicznego

lub pożądanego stopnia twardości powierzchni

obrabianego przedmiotu najczęściej już w

przypadku pierwszej warstwy

do stosowania z blachami, przy spawaniu

rynien rurowych i spawów zewnętrznych

ekonomiczne powlekanie z wysoką mocą

topienia

różnorodne obszary zastosowań jako ochrona

przed korozją podczas budowy rurociągów i

zbiorników, a także przed zużyciem w

przemyśle stalowym i cementowym

Dane techniczne

Nr art.

Proces

Natężenie prądu spawania maks. (A)

Napięcie sterujące (V/Hz)

Szerokość drutu (mm)

Minimalna średnica wewnętrzna rury (mm)

Wymiary głowicy spawalniczej DŁ x SZER x WYS (mm)

Masa szpuli maks. (mm)