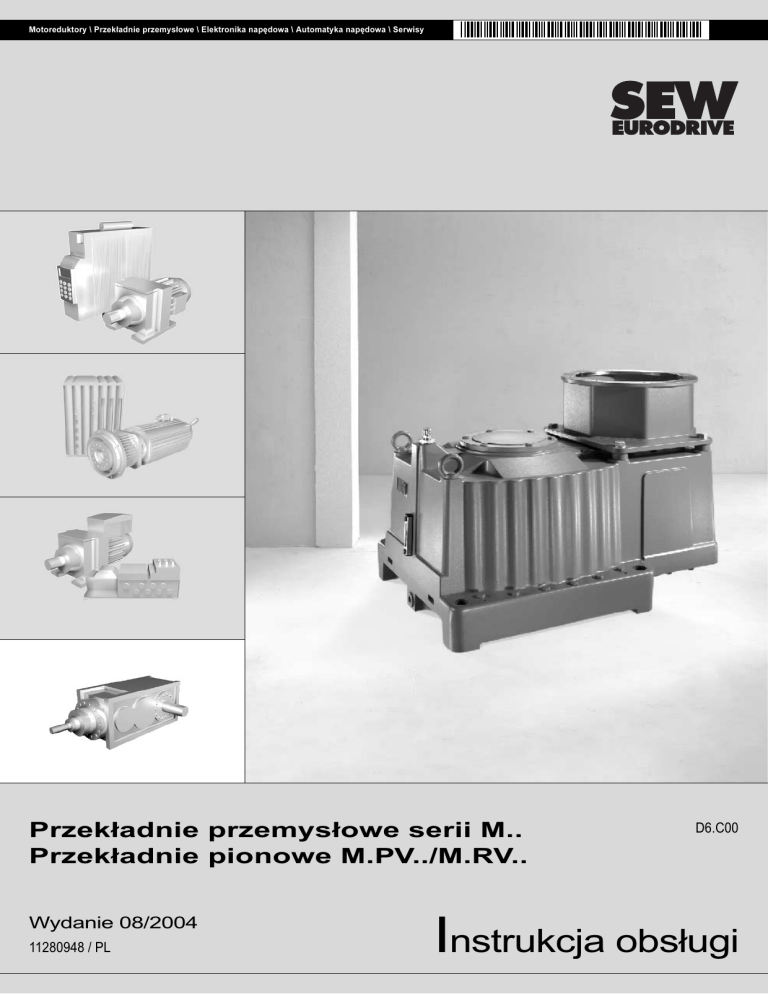

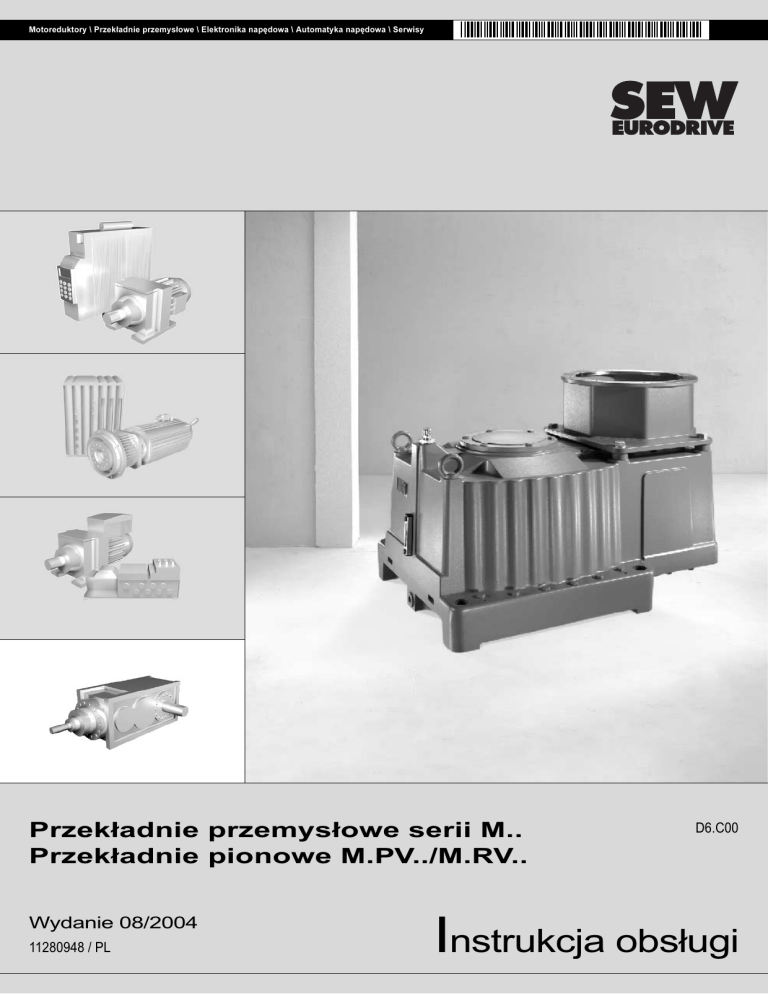

Motoreduktory \ Przekładnie przemysłowe \ Elektronika napędowa \ Automatyka napędowa \ Serwisy

Przekładnie przemysłowe serii M..

Przekładnie pionowe M.PV../M.RV..

Wydanie 08/2004

11280948 / PL

D6.C00

Instrukcja obsługi

SEW-EURODRIVE – Driving the world

Spis tresci

1

Ważne wskazówki ............................................................................................. 4

2

Wskazówki bezpieczeństwa............................................................................. 5

2.1 Transport przekładni przemysłowych........................................................ 6

2.2 Warunki ochrony przeciwkorozyjnej i warunki magazynowania ............... 7

3

Budowa przekładni ........................................................................................... 9

3.1 Ogólna budowa serii M.PV.. ..................................................................... 9

3.2 Ogólna budowa serii M.RV.. ................................................................... 10

3.3 Określenie typu, tabliczki znamionowe ................................................... 11

3.4 Położenia pracy, pozycja wałów i kierunek obrotów ............................... 13

3.5 Smarowanie przekładni przemysłowych ................................................. 19

4

Instalacja mechaniczna ................................................................................. 22

4.1 Potrzebne narzędzia / Środki pomocnicze.............................................. 22

4.2 Zanim rozpoczniesz ................................................................................ 22

4.3 Prace wstępne ........................................................................................ 22

4.4 Fundament przekładni ............................................................................ 23

4.5 Montaż przekładni z wałem pełnym ........................................................ 28

4.6 Montaż / demontaż przekładni z wałem drążonym

z łączeniem na wpust.............................................................................. 30

4.7

Montaż / demontaż przekładni z wałem drążonym z tarczą skurczową .......33

4.8 Montaż silnika z adapterem silnikowym.................................................. 38

5

Instalacja mechaniczna – opcje .................................................................... 39

5.1 Ważne wskazówki dotyczące montażu................................................... 39

5.2 Montaż sprzęgieł..................................................................................... 42

5.3 Podgrzewanie oleju................................................................................. 50

5.4 Czujnik temperatury PT100 .................................................................... 55

5.5 Adapter SPM........................................................................................... 56

5.6 Wentylator chłodzący.............................................................................. 58

6

Smarowanie ciśnieniowe................................................................................ 59

6.1 Pompa napędzana z wałka..................................................................... 59

6.2 Pompa z silnikiem .................................................................................. 61

6.3 Zewnętrzne urządzenie chłodzące ......................................................... 61

6.4 Zapewnione przez klienta układy chłodzenia i smarowania ................... 62

7

Uruchomienie .................................................................................................. 66

7.1 Uruchomienie przekładni serii M............................................................. 66

7.2 Uruchomienie przekładni M ze sprzęgłem jednokierunkowym ............... 67

7.3 Uruchomienie przekładni M ze zbiornikami wyrównawczymi oleju......... 67

7.4 Unieruchamianie przekładni M................................................................ 69

8

Przeglądy i konserwacja................................................................................. 70

8.1 Częstotliwość przeglądów i konserwacji ................................................. 70

8.2 Częstotliwość wymiany środków smarnych ............................................ 71

8.3 Prace przeglądowe i konserwacyjne w przekładni.................................. 72

8.4 Przekładnia pionowa z systemem uszczelniającym

Drywell po stronie wału wyjściowego...................................................... 75

9

Usterki podczas eksploatacji ......................................................................... 77

9.1 Awarie przekładni ................................................................................... 77

10

Symbole i położenia pracy ............................................................................. 78

10.1 Legenda symboli..................................................................................... 78

10.2 Położenia pracy przekładni serii M.PV.................................................... 79

11

Środki smarne ................................................................................................. 83

11.1 Wytyczne doboru oleju i smaru............................................................... 83

11.2 Przegląd środków smarnych do przekładni przemysłowych M............... 87

11.3 Smary uszczelniające ............................................................................. 92

11.4 Ilości środków smarnych........................................................................ 93

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

3

Ważne wskazówki

1

1

Ważne wskazówki

Wskazówki

dotyczące

bezpieczeństwa

Instrukcja obsługi

Należy bezwzględnie przestrzegać

dotyczących bezpieczeństwa!

zawartych

tutaj

ostrzeżeń

i

zaleceń

Zagrożenie elektryczne

Możliwe skutki: śmierć lub ciężkie uszkodzenie ciała.

Niebezpieczeństwo

Możliwe skutki: śmierć lub ciężkie uszkodzenie ciała.

Niebezpieczna sytuacja

Możliwe skutki: lekkie i nieznaczne uszkodzenia ciała.

Niebezpieczeństwo uszkodzenia urządzenia

Możliwe skutki: Uszkodzenie napędu oraz otoczenia.

Ważne wskazówki dotyczące ochrony przeciwwybuchowej.

Porady i informacje przydatne dla użytkownika.

Przestrzeganie tej Instrukcji obsługi jest warunkiem bezawaryjnej pracy urządzenia

i uznania ewentualnych roszczeń z tytułu gwarancji. -Dlatego prosimy o przeczytanie

instrukcji obsługi przed uruchomieniem przekładni!

Instrukcja obsługi zawiera informacje ważne dla obsługi; z tego względu należy

ją przechowywać w pobliżu przekładni.

Złomowanie

4

•

W przypadku zmiany położenia pracy w stosunku do danych zamówieniowych

należy koniecznie skonsultować się z SEW-EURODRIVE!

•

Przekładnie przemysłowe serii M.. dostarczane są bez oleju. -Należy przestrzegać

danych na tabliczce znamionowej!

•

Należy przestrzegać wskazówek w rozdziałach "Instalacja mechaniczna"

i "Uruchomienie"!

Przestrzegaj aktualnych przepisów:

•

Części obudowy, koła zębate, wały oraz łożyska toczne przekładni powinny być

utylizowane jako złom stalowy. Dotyczy to również żeliwa, jeśli nie odbywa się

oddzielne jego zbieranie.

•

Zużyty olej należy zbierać i utylizować zgodnie z przepisami.

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Wskazówki bezpieczeństwa

2

2

Wskazówki bezpieczeństwa

Uwagi wstępne

Poniższe wskazówki bezpieczeństwa odnoszą się przede wszystkim do zastosowania

przekładni przemysłowych serii M.V.. Podczas stosowania przekładni serii MC.. R, F, K,

S lub silników serii DR/DT/DV przestrzegaj dodatkowo przepisów bezpieczeństwa

dotyczących silników i przekładni, zawartych w przynależnych do nich instrukcjach obsługi.

Przestrzegaj

również

uzupełniających

wskazówek

w poszczególnych rozdziałach tej instrukcji obsługi.

Informacje

ogólne

bezpieczeństwa

Podczas pracy i po zakończeniu użytkowania przekładnie przemysłowe oraz silniki

posiadają elementy pod napięciem oraz ruchome części. Możliwa jest również

obecność gorących powierzchni.

Wszystkie prace podczas transportu, magazynowania, ustawienia/montażu,

podłączenia, uruchomienia, konserwacji i utrzymania urządzenia we właściwym

stanie technicznym mogą być przeprowadzane wyłącznie przez wykwalifikowany

personel, bezwzględnie przestrzegający

•

odpowiednich, szczegółowych instrukcji obsługi i schematów

•

tabliczek ostrzegawczych i tabliczek informujących o niebezpieczeństwie na

przekładni przemysłowej

•

właściwych dla danego urządzenia ustaleń i wymogów.

•

krajowych i regionalnych przepisów BHP

Ciężkie uszkodzenia ciała i szkody materialne mogą powstać w wyniku

Użytkowanie

zgodne

z przeznaczeniem

•

niewłaściwego zastosowania

•

błędnej instalacji lub obsługi

•

niedozwolonego usunięcia wymaganych osłon lub obudowy

Przekładnie przemysłowe przeznaczone są do instalacji przemysłowych. Odpowiadają

one obowiązującym normom i przepisom. Dane techniczne oraz dane dotyczące

dozwolonych warunków znajdziesz na tabliczce znamionowej oraz w dokumentacji.

Wszystkie informacje muszą być bezwzględnie przestrzegane!

Transport

Zbadaj dostawę natychmiast po otrzymaniu pod kątem ewentualnych uszkodzeń

powstałych podczas transportu. Informacje o uszkodzeniach natychmiast

przekaż przedsiębiorstwu transportowemu. W razie konieczności należy

wykluczyć uruchomienie.

Uruchomienie /

Eksploatacja

Skontrolować właściwy kierunek obrotów w stanie nie podłączonym (zwróć przy tym

uwagę na podejrzane odgłosy tarcia podczas obrotu przekładni).

Do próbnego uruchomienia bez elementów napędzanych zabezpieczyć klin na wałku.

Nie wyłączać urządzeń kontrolnych i ochronnych nawet podczas pracy próbnej.

W przypadku nieprawidłowości w stosunku do pracy normalnej (np. zwiększone

temperatury, hałas, drgania) należy w razie wątpliwości wyłączyć główny silnik. -Ustalić

przyczynę, ewentualnie skonsultować się z firmą SEW-EURODRIVE.

Przegląd /

Konserwacja

Przestrzegaj wskazówek w rozdziale "Przeglądy i konserwacja".

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

5

Wskazówki bezpieczeństwa

2

Transport przekładni przemysłowych

2.1

Transport przekładni przemysłowych

Ucha

transportowe

Mocno dociągnąć wkręcane ucha transportowe [1]. Przeznaczone są one wyłącznie do

udźwigu masy przekładni przemysłowej wraz z silnikiem podłączonym za

pośrednictwem adaptera silnika; nie wolno zawieszać na nich dodatkowych obciążeń.

[1]

53749AXX

Rys. 1: Rozmieszczenie uch transportowych

•

Przekładnia główna może być podnoszona wyłącznie za pomocą

odpowiednich lin lub łańcuchów na dwóch uchach transportowych

zamontowanych na przekładni głównej. Informacje dotyczące masy przekładni

znajdziesz na tabliczce znamionowej lub w tablicy wymiarów. Należy

przestrzegać podanych tam obciążeń i przepisów.

•

Długość łańcuchów i lin musi być tak dobrana, aby kąt pomiędzy łańcuchami

lub linami nie przekraczał 45°.

•

Nie wolno stosować do transportu uch transportowych zamontowanych na

silniku, silniku z przekładnią pomocniczą lub przekładnią wstępną (→ poniższe

rysunki)!

•

Jeśli to konieczne, zastosować odpowiednie środki transportowe

o odpowiednim udźwigu. Przed uruchomieniem należy usunąć obecne

zabezpieczenia transportowe.

53374AXX

Rys. 2: Ucha transportowe przy silniku nie mogą być stosowane do jego transportowania

6

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Wskazówki bezpieczeństwa

Warunki ochrony przeciwkorozyjnej i warunki magazynowania

2.2

2

Warunki ochrony przeciwkorozyjnej i warunki magazynowania

Zestawienie

Przekładnie przemysłowe serii M dostarczane są bez oleju. Należy uwzględnić warunki

ochrony przeciwkorozyjnej przy okresach magazynowania podanych w poniższym

zestawieniu:

Okres

magazynowania

Ochrona

standardowa

Warunki magazynowania

Na zewnątrz, pod dachem

Wewnątrz (suche, ciepłe powietrze,

w razie potrzeby ogrzewane)

6 miesięcy

Ochrona standardowa

Ochrona standardowa

12 miesięcy

Konsultacja z SEW-EURODRIVE

Ochrona standardowa

24 miesiące

Ochrona długoterminowa

Konsultacja z SEW-EURODRIVE

36 miesięcy

Konsultacja z SEW-EURODRIVE

Ochrona długoterminowa

Transport morski,

magazynowanie

w pobliżu morza

Konsultacja z SEW-EURODRIVE

Ochrona długoterminowa

•

Przekładnia mocowana jest na palecie i dostarczania bez przykrycia.

•

Ochrona wnętrza przekładni: Przekładnie serii M poddawane są pracy próbnej przy

użyciu oleju ochronnego.

•

Uszczelki olejowe oraz powierzchnie uszczelek chronione są za pomocą smaru

łożyskowego.

•

Powierzchnie nielakierowane, włącznie z częściami zamiennymi, zaopatrywane są

przez SEW-EURODRIVE fabrycznie w warstwę ochronną. Przed montażem, lub

zanim do tych powierzchni zamontowane zostaną inne urządzenia, należy usunąć

warstwę ochronną, czyszcząc części za pomocą rozpuszczalnika.

•

Niewielkie części zamienne lub części luzem np. śruby, nakrętki itd. dostarczane są

w workach plastikowych, chroniących przed korozją (worki przeciwkorozyjne VCI).

•

Otwory gwintowane i otwory ślepe zamykane są za pomocą plastikowych korków.

•

Ochrona przeciwkorozyjna nie jest przeznaczona do magazynowania

długoterminowego lub magazynowania w warunkach wilgotnych. Użytkownik

odpowiedzialny jest za utrzymywanie przekładni w stanie nieskorodowanym.

•

Śruba odpowietrzająca (pozycja → rozdział "Położenia pracy") dostarczana jest

w oddzielnej torebce i powinna zostać zamontowana przed uruchomieniem.

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

7

2

Wskazówki bezpieczeństwa

Warunki ochrony przeciwkorozyjnej i warunki magazynowania

Ochrona

długoterminowa

8

•

Przekładnia zapakowana jest w skrzynię ochronną ze sklejki, odporną na warunki

transportu morskiego i dostarczana na palecie. Przekładnia chroniona jest w ten

sposób przed wilgocią i uderzeniami. SEW-EURODRIVE zaleca zastosowanie

opakowania odpornego na warunki transportu morskiego, jeśli przekładnia będzie

magazynowana przez dłuższy czas lub jeśli konieczna jest ochrona przed

powietrzem zawierającym sól.

•

Ochrona wnętrza przekładni oprócz ochrony standardowej: Rozpuszczalnik w formie

lotnego inhibitora korozji (VPI = Vapor Phase Inhibitor) wtryskiwany jest przez otwór

wlewu oleju (wartość orientacyjna: 0,5 litra 10 %-owego roztworu na m3). -Inhibitory

są lotnymi substancjami stałymi, które po umieszczeniu ich w zamkniętych

przestrzeniach, nasycają otaczające powietrze swoimi oparami. Jeśli wnętrze

przekładni poddawane jest działaniu takiej właśnie atmosfery, wówczas na

wewnętrznych częściach przekładni tworzy się niewidoczna warstewka VPI, która

pełni rolę warstwy przeciwkorozyjnej. Po poddaniu wnętrza działaniu środka

ochronnego opary rozpuszczalnika (metanol, etanol) powinny się ulotnić przed

zamknięciem przekładni. Śruba odpowietrzająca (położenie → rozdział "Położenia

pracy") zastępowana jest przez śrubę zamykającą. Przed uruchomieniem należy

wkręcić śrubę odpowietrzającą z powrotem w przekładnię. Działanie środkiem

ochrony przeciwkorozyjnej należy powtórzyć po 24 lub 36 miesiącach

(→ Zestawienie warunków ochrony przeciwkorozyjnej).

•

Podczas otwierania przekładni zabronione jest używanie otwartego ognia,

zbliżanie się z gorącymi lub iskrzącymi przedmiotami. Opary rozpuszczalnika

mogłyby się zapalić.

•

Należy podjąć odpowiednie środki ostrożności, aby chronić personel przed

działaniem oparów rozpuszczalników. Upewnij się, aby podczas stosowania

rozpuszczalników jak również podczas jego ulatniania się nie było w pobliżu

otwartego ognia.

•

Powierzchnie nielakierowane, włącznie z częściami zamiennymi, zaopatrywane są

przez SEW-EURODRIVE fabrycznie w warstwę ochronną. Przed montażem, lub

przed zamontowaniem do tych powierzchni innych urządzeń, należy usunąć

warstwę ochronną. Warstwę ochronną usuń przy użyciu rozpuszczalników.

•

Niewielkie części zamienne lub części luzem np. śruby, nakrętki itd. dostarczane są

w workach plastikowych, chroniących przed korozją (worki przeciwkorozyjne VCI).

•

Otwory gwintowane i otwory ślepe zamykane są za pomocą plastikowych korków.

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Budowa przekładni

3

Ogólna budowa serii M.PV..

3

Budowa przekładni

Poniższe rysunki należy traktować jako ogólne. Mają one służyć wyłącznie za pomoc w

celu przyporządkowania list poszczególnych części. Możliwe są różnice w zależności

od wielkości przekładni i wykonania!

3.1

Ogólna budowa serii M.PV..

[15]

[40]

[210]

[310]

[410]

[1]

[70]

[111]

[399]

[401]

[301]

[201]

[141]

[199]

[100]

[299]

[410]

[310]

[210]

[1]

[110]

[136]

[10]

53380AXX

Rys. 3: Ogólna budowa serii M.PV..

[1]

Obudowa przekładni

[100]

Wał wyjściowy

[199]

Koło zębate

[310]

Łożysko

[10]

Pokrywa

[110]

Łożysko

[201]

Zębnik

[399]

Koło zębate

[15]

Pokrywa

[111]

Łożysko

[210]

Łożysko

[401]

Zębnik

[40]

Pokrywa

[136]

Tuleja uszczelniająca

[299]

Koło zębate

[410]

Łożysko

[70]

Pokrywa przeglądowa

[141]

Pierścień dystansowy

[301]

Zębnik

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

9

Budowa przekładni

3

Ogólna budowa serii M.RV..

3.2

Ogólna budowa serii M.RV..

[15]

[40]

[210]

[310]

[411]

[1]

[501]

[510]

[70]

[511]

[111]

[50]

[301]

[449]

[201]

[141]

[399]

[80]

[199]

[100]

[299]

[401]

[310]

[499]

[210]

[410]

[110]

[1]

[136]

[10]

53727AXX

Rys. 4: Ogólna budowa serii M.RV..

10

[1]

Obudowa przekładni

[100]

Wał wyjściowy

[201]

Zębnik

[401]

Zębnik

[10]

Pokrywa

[110]

Łożysko

[210]

Łożysko

[410]

Łożysko

[15]

Pokrywa

[111]

Łożysko

[299]

Koło zębate

[449]

Tuleja

[40]

Pokrywa

[136]

Tuleja uszczelniająca

[301]

Zębnik

[499]

Koło zębate stożkowe

[50]

Pokrywa

[141]

Pierścień dystansowy

[310]

Łożysko

[501]

Zębnik stożkowy

[70]

Pokrywa przeglądowa

[199]

Koło zębate

[399]

Koło zębate

[510]

Łożysko

[511]

Łożysko

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Budowa przekładni

Określenie typu, tabliczki znamionowe

3.3

3

Określenie typu, tabliczki znamionowe

Przykład oznaczenia typu

M

3

R

V

S

F

80

Wielkość:

Pionowa 10 ... 90

Pozioma 50 ... 90

Mocowanie przekładni:

F = mocowanie na łapach

T = ramię reakcyjne

Wersja wału napędzanego (LSS):

S = wał pełny

H = wał drążony (łączenie na wpust lub tarczę skurczową)

Położenie pracy:

Brak oznaczenia: Pozioma

V = pionowa

Typ przekładni:

R = przekładnia zębata stożkowo-walcowa

P = przekładnia zębata walcowa

Liczba stopni przekładni:

2 = 2-stopniowa

3 = 3-stopniowa

4 = 4-stopniowa

Seria przekładni przemysłowych

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

11

3

Budowa przekładni

Określenie typu, tabliczki znamionowe

Przykład: Tabliczka znamionowa przekładni przemysłowej serii M, SEW-EURODRIVE

Bruchsal/Germany

M3PVSF80

Nr. 1

01.3115835301.0001.02 Nr. 2 T09558

MN2 kNm

Pe kW

119

234

Fs

kg

2

2100

i

1:

Year

1:40.093

2004

n r/min

1480/36,9

ISO VG460 Miner.Oil/ca. 160 liter

Lubricant

Number of greasing points:

1332 359 8.12

Typ

Made by SEW

54125AXX

Rys. 5: Tabliczka identyfikacyjna

Typ

Nr. 1

Nr. 2

Pe

FS

n

Oznaczenie typu

Numer produkcyjny 1

Numer produkcyjny 2

[kW] Moc robocza na wale napędowym

Współczynnik pracy

[r/min] Prędkość obrotowa elementów napędowych /

Prędkość obrotowa elementów napędzanych

Lubricant

Rodzaj oleju i klasa lepkości / ilość oleju

MN2

[kNm] Znamionowy moment obrotowy przekładni

kg

[kg]

Masa

I

Dokładne przełożenie przekładni

Year

Rok produkcji

Number of [pcs] Liczba smarowanych miejsc

greasing

points

12

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Budowa przekładni

3

Położenia pracy, pozycja wałów i kierunek obrotów

3.4

Położenia pracy, pozycja wałów i kierunek obrotów

Przedstawione na poniższych rysunkach pozycje wałów (0, 1, 2, 3, 4) i zależność

kierunku obrotów dotyczą wałów wyjściowych (LSS) w wersji wału pełnego lub

drążonego. W przypadku innych pozycji wałów lub przekładni ze sprzęgłem

jednokierunkowym należy skonsultować się z SEW-EURODRIVE.

Możliwe są następujące położenia pracy (dokładne zestawienie położeń pracy → rozdział

"Położenia pracy") i pozycje wałów (0, 1, 2, 3, 4):

Położenia pracy,

pozycje

wałów M.PV..

M.PVS..

M.PVH..

4

2

2

3

3

53875AXX

Rys. 6: Położenia pracy i pozycje wałów M.PV..

Położenia pracy,

pozycje

wałów M.RV..

M.RVS..

M.RVH..

4

0

3

0

3

53876AXX

Rys. 7: Położenia pracy i pozycje wałów M.RV..

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

13

3

Budowa przekładni

Położenia pracy, pozycja wałów i kierunek obrotów

Kierunek obrotów

Kierunek obrotów wału wyjściowego (LSS) zdefiniowany jest w następujący sposób:

Kierunek

obrotu

Wersja przekładni

M.PVS..

M.RVS..

M.PVH..

M.RVH..

Prawe obroty

(CW)

53261AXX

53221AXX

Kierunek

obrotu

Wersja przekładni

M.PVS..

M.RVS..

M.PVH..

M.RVH..

Lewe obroty

(CCW)

53268AXX

14

53270AXX

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Budowa przekładni

3

Położenia pracy, pozycja wałów i kierunek obrotów

Pozycje wałów

i zależność

kierunku obrotów

przekładni

przemysłowej

M2PV..

Na poniższych ilustracjach przedstawione są pozycje wałów i zależność kierunku

obrotów dla przekładni przemysłowej serii M2PV.. w wersji dwustopniowej.

2-stopniowa

CW

CW

CCW

CCW

2-3

CW

CCW

CCW

CW

53229AXX

Pozycje wałów

i zależność

kierunku obrotów

przekładni

przemysłowej

M3PV..

Na poniższych ilustracjach przedstawione są pozycje wałów i zależność kierunku

obrotów dla przekładni przemysłowej serii M3PV.. w wersji trzystopniowej.

3-stopniowa

CW

CW

CCW

CCW

2-3

CCW

CW

CCW

CW

53231AXX

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

15

3

Budowa przekładni

Położenia pracy, pozycja wałów i kierunek obrotów

Pozycje wałów

i zależność

kierunku obrotów

przekładni

przemysłowej

M4PV..

Na poniższych ilustracjach przedstawione są pozycje wałów i zależność kierunku

obrotów dla przekładni przemysłowej serii M4PV.. w wersji czterostopniowej.

4-stopniowa

CW

CW

CCW

CCW

2-3

CW

CCW

CW

CCW

53238AXX

16

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Budowa przekładni

3

Położenia pracy, pozycja wałów i kierunek obrotów

Pozycje wałów

i zależność

kierunku obrotów

przekładni

przemysłowej

M3RV..

Na poniższych ilustracjach przedstawione są pozycje wałów i zależność kierunku

obrotów dla przekładni przemysłowej serii M4RV.. w wersji trzystopniowej.

3-stopniowa

0-4

CCW

CW

CW

CCW

53248AXX

0-3

CCW

CCW

CW

CW

CW

CCW

CW

CCW

53249AXX

W zależności od położenia koła zębatego stożkowego możliwe są również inne kierunki

obrotów. Prosimy przestrzegać ilustracji dotyczącej konkretnego zlecenia.

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

17

3

Budowa przekładni

Położenia pracy, pozycja wałów i kierunek obrotów

Pozycje wałów

i zależność

kierunku obrotów

przekładni

przemysłowej

M4RV..

Na poniższych ilustracjach przedstawione są pozycje wałów i zależność kierunku

obrotów dla przekładni przemysłowej serii M4RV.. w wersji czterostopniowej.

4-stopniowa

0-4

CCW

CW

CCW

CW

53251AXX

0-3

CCW

CW

CW

CCW

CCW

CW

CW

CCW

53252AXX

W zależności od położenia koła zębatego stożkowego możliwe są również inne kierunki

obrotów. Prosimy przestrzegać ilustracji dotyczącej konkretnego zlecenia.

18

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Budowa przekładni

Smarowanie przekładni przemysłowych

3.5

3

Smarowanie przekładni przemysłowych

W przypadku pionowych przekładni przemysłowych serii M... stosowane są następujące

rodzaje smarowania: "Smarowanie kąpielowe" lub "Smarowanie ciśnieniowe".

Smarowanie

kąpielowe

W przypadku smarowania kąpielowego poziom oleju jest tak wysoki, iż uzębienie

i łożyska są całkowicie zanurzone w środku smarnym.

W przypadku przekładni przemysłowych serii M.PV.. oraz M.RV.. ze smarowaniem

kąpielowym stosowane są zawsze zbiorniki wyrównawcze oleju. Jeśli przekładnia

nagrzeje się podczas pracy, wówczas zbiorniki wyrównawcze oleju służą za przestrzeń

dla rozprężającego się oleju smarującego.

Niezależnie od położenia pracy podczas ustawiania przekładni na wolnym powietrzu

w wilgotnych temperaturach, zastosowany zostanie zbiornik wyrównawczy oleju

wykonany ze stali. Można go stosować zarówno w przypadku wału w wersji pełnej jak

i drążonej. Olej w przekładni izolowany jest od wilgotnego powietrza z zewnątrz za

pomocą membrany w zbiorniku wyrównawczym. W ten sposób pewne jest, że wilgoć

nie dostanie się do przekładni.

Legenda symboli

Poniższa tabela przedstawia symbole użyte na poniższych ilustracjach i ich znaczenie

Symbol

Znaczenie

Śruba odpowietrzająca

Wziernik

Pręt do pomiaru poziomu oleju

Śruba do spustu oleju

Śruba wlewu oleju

Wziernik oleju

Śruba do odpowietrzania

Wziernik kontroli stanu oleju

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

19

Budowa przekładni

3

Smarowanie przekładni przemysłowych

Smarowanie

kąpielowe –

pionowe

położenie

montażowe

W przypadku przekładni przemysłowych serii M w pionowym położeniu

montażowym (oznaczenie typu M.PV.. / M.RV..) stalowy zbiornik wyrównawczy

oleju [1] umieszczony został nad obudową przekładni.

[1]

[2]

[3]

[6]

[6]

[4]

[5]

53885AXX

Rys. 8: Przekładnie przemysłowe M.PVSF../M.RVSF.. ze zbiornikiem wyrównawczym ze stali

[1] Zbiornik wyrównawczy ze stali

[2] Odpowietrznik

[3] Śruba wlewowa oleju

[4] Wziernik oleju

[5] Śruba do spuszczania oleju

[6] Śruba do odpowietrzania

W przypadku suchych warunków otoczenia stosowany jest zbiornik wyrównawczy

oleju [1]. Stosowany jest on tylko w przypadku położenia pracy ze skierowanym w dół

pełnym wałem wyjściowym(oznaczenie typu M.PVSF.. lub M.RVSF..).

[2]

[1]

R11/2

[3]

[4]

R11/2

54504AXX

Rys. 9: Przekładnie przemysłowe M.PVSF../M.RVSF.. ze zbiornikiem wyrównawczym oleju z żeliwa

[1] Zbiornik wyrównawczy oleju z żeliwa [3] Wziernik oleju

[2] Śruba odpowietrzająca

[4] Śruba do spuszczania oleju

20

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Budowa przekładni

Smarowanie przekładni przemysłowych

Smarowanie

ciśnieniowe

3

W zależności od położenia pracy jako sposób smarowania można zastosować dla

konkretnego przypadku smarowanie ciśnieniowe.

W przypadku smarowania ciśnieniowego poziom oleju jest niski. Zazębienie oraz

łożyska nie są zanurzone w kąpieli olejowej, smarowanie odbywa się za pomocą pompy

olejowej napędzanej z wałka przekładni (→ rozdział "Pompa napędzana z wału") lub

pompy z silnikiem (→ rozdział "Pompa z silnikiem").

Smarowanie ciśnieniowe stosowane jest wówczas, gdy:

•

smarowanie kąpielowe przy pionowym położeniu pracy jest niepożądane

•

obecne są bardzo wysokie prędkości obrotowe elementów napędowych

•

konieczne jest chłodzenie przekładni przez zewnętrzne olejowo-wodne (→ rozdział

"Olejowo-wodne urządzenie chłodzące") lub olejowo-powietrzne urządzenie

chłodzące (→ rozdział "Olejowo-powietrzne urządzenie chłodzące")

•

prędkość obwodowa zazębienia jest zbyt wysoka dla smarowania zanurzeniowego

lub kąpielowego

•

na LSS zastosowano system uszczelniający Drywell.

Inne wersje zbiorników wyrównawczych oleju znajdziesz w rozdziale "Położenia pracy".

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

21

Instalacja mechaniczna

4

Potrzebne narzędzia / Środki pomocnicze

4

Instalacja mechaniczna

4.1

Potrzebne narzędzia / Środki pomocnicze

W skład wyposażenia nie wchodzą:

•

Zestaw kluczy do śrub

•

Klucz dynamometryczny (do tarcz skurczowych)

•

Urządzenie nasadowe

•

ewent. elementy wyrównawcze (podkładki, pierścienie dystansowe)

•

Materiał mocujący do elementów napędu / napędzanych

•

środki antyadhezyjne (np. NOCO®-Fluid z SEW-EURODRIVE)

•

W przypadku przekładni z wałem drążonym (→ rozdział "Montaż/Demontaż

przekładni z wałem drążonym z łączeniem na wpust"): Pręt gwintowany, nakrętka

(DIN 934), śruba mocująca, śruba odciskowa, płyta końcowa

•

Zamontuj części odpowiednio do rysunków przedstawionych w rozdziale

"Fundament przekładni".

Tolerancje

przy pracach

montażowych

4.2

Końcówka wału

Kołnierze

Tolerancja średnicy według DIN 748

• ISO k6 w przypadku wałów pełnych o ∅ ≤ 50 mm

• ISO m6 w przypadku wałów pełnych o ∅ > 50 mm

• ISO H7 w przypadku wałów drążonych do tarcz skurczowych

• ISO H8 w przypadku wałów drążonych z rowkiem na wpust

• Otwór centrujący według DIN 332, forma DS..

Tolerancja krawędzi centrującej:

• ISO js7 / H8

Zanim rozpoczniesz

Do montażu

można przystąpić

tylko wtedy, jeśli:

•

dane na tabliczce znamionowej silnika są zgodne z napięciem sieciowym

•

napęd nie jest uszkodzony (brak uszkodzeń, powstałych na skutek transportu lub

magazynowania) oraz, gdy

•

upewniłeś się, że spełnione są następujące warunki:

– w przypadku napędów standardowych:

Temperatura otoczenia zgodna jest z tabelą środków smarnych w rozdziale

"Środki smarne" (patrz standard), otoczenie wolne jest od olejów, kwasów,

gazów, oparów, promieniowania itd.

– w przypadku wersji specjalnych:

Napęd wykonany został odpowiednio do warunków otoczenia (→ Dokumentacja

zlecenia)

4.3

Prace wstępne

Wały i powierzchnie kołnierzy muszą zostać dokładnie oczyszczone ze środka

zabezpieczającego przed korozją, zanieczyszczeń i tym podobnych substancji (użyć

rozpuszczalnika dostępnego w handlu). Nie pozwolić na przedostanie się

rozpuszczalnika na powierzchnie uszczelniające pierścieni uszczelniających wały lub

na szerokie pasy klinowe. Uszkodzenie materiału!

22

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna

4

Fundament przekładni

4.4

Fundament przekładni

Fundament

przekładni w

wersji na łapach

Warunkiem szybkiego i pewnego montażu przekładni jest wybór właściwego typu

fundamentu oraz obszerne jego zaplanowanie, które zawiera wykonanie fachowego

rysunku fundamentu ze wszystkimi wymaganymi danymi konstrukcyjnymi

i wymiarowymi.

SEW-EURODRIVE zaleca typy fundamentów przedstawione na poniższych

ilustracjach. Ewentualne konstrukcje własne powinny odpowiadać pod względem

technicznym i jakościowym przedstawionym typom fundamentów.

Aby uniknąć szkodliwych wibracji i drgań, należy w przypadku montażu przekładni na

konstrukcji stalowej szczególnie zwrócić uwagę na jej wystarczającą sztywność.

Fundament musi zostać zaplanowany odpowiednio do masy i momentu obrotowego

z uwzględnieniem sił działających na przekładnię.

Przykład

[2]

[1]

[4]

40 mm

[10]

[3]

[5]

[6] [9]

[7]

A

A

52266AXX

Rys. 10: Fundament żelbetonowy dla przekładni przemysłowych M...V.F..

Poz. "A" → ustęp "Wylewka gruntowa" str. 24 oraz str. 25

[1] Śruba sześciokątna lub śruba dwustronna

[2] Nakrętka sześciokątna, jeśli [1] to śruba

dwustronna lub śruba skierowana łbem w dół

[3] Podkładki pasujące (ok. 3 mm przestrzeni na

podkładki pasujące)

[4] Nakrętka sześciokątna

[5] Blok fundamentu

[6] Nakrętka sześciokątna

[7] Nakrętka sześciokątna i śruba fundamentowa

[9] Belka gruntowa

[10] Pompa napędzana z wałka (opcjonalnie)

Zwróć uwagę w przypadku typów przekładni M.PV.. / M.RV..:

•

Przestrzeń montażowa pomiędzy pokrywą łożyskową a fundamentem

przekładni musi wynosić min. 40 mm.

•

Przestrzeń montażowa musi zostać odpowiednio zwymiarowana, jeśli

przekładnia wyposażona jest w pompę olejową napędzaną z wału [10]

(→ rozdział "Pompa napędzana z wałka").

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

23

Instalacja mechaniczna

4

Fundament przekładni

Wylewka

gruntowa

Wylewka gruntowa dla przekładni musi posiadać dobre zbrojenie i być połączona

z betonem za pomocą stalowych prętów przyczepnych, śrub klinowych kotwowych lub

elementów stalowych. Tylko belki gruntowe wbetonowane zostają w wylewkę gruntową

(Poz. "A" → poniższy rysunek).

M.V.. 10...50

A

ØTB

A

KG

[2]

ØTM

m

S

U

[1]

[3]

[4]

[5]

P

L

[6]

[8]

Ød

[6]

[8]

[7]

B

t

s

P

C

54204AXX

Rys. 11: Zbrojenie wylewki gruntowej (poz. "A") M.V.. 10...50

[5] Nakrętka sześciokątna i śruba fundamentowa

[6] Spoina spawu

[7] Belka gruntowa

[1] Śruba sześciokątna lub śruba dwustronna

[2] Podkładki pasujące (ok. 3 mm przestrzeni

na podkładki pasujące)

[3] Blok fundamentu

[4] Nakrętka sześciokątna

Wielkość

przekładni

M.V.. pionowo

Szpilka

∅TB

∅TM

Rama fundamentu

KG

m

P

U

A

Śruby

fundamentowe

S

∅d

L

Belka gruntowa

P

B

C

s

t

100

6

10

140

7

12

[mm]

24

10

M20

M20x35

-

20

M24

M24x42

-

30

M30

M30x53

-

40

M30

M30x53

-

50

M36

M36x63

-

20

3

120

140

120

30

M20

M24

120

M30

140

M36

150

120

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna

4

Fundament przekładni

M.V.. 60...90

A

ØTB

A

[1]

[2]

KG

[3]

ØTM

m

S

U

[4]

[5]

[6]

[7]

P

L

[8]

[8]

Ød

[8]

[8]

[9]

B

t

s

P

C

54195AXX

Rys. 12: Zbrojenie wylewki gruntowej (poz. "A") M.V.. 60...90

[6]

[7]

[8]

[9]

[1] Śruba sześciokątna lub śruba dwustronna

[2] Nakrętka sześciokątna, jeśli [1] to śruba

dwustronna lub śruba skierowana łbem w dół

[3] Podkładki pasujące (ok. 3 mm przestrzeni

na podkładki pasujące)

[4] Nakrętka sześciokątna

[5] Blok fundamentu

Wielkość

przekładni

M.V.. pionowo

Szpilka

∅TB

∅TM

Rama fundamentu

KG

m

P

U

A

Nakrętka sześciokątna

Nakrętka sześciokątna i śruba fundamentowa

Spoina spawu

Belka gruntowa

Śruby

fundamentowe

S

Belka gruntowa

∅d

L

P

M42

185

150

180

rozciąganie

musi

B

C

s

t

8,5

14

[mm]

60

70

80

90

165

M42

48

171

182

3

150

180

200

36

188

Minimalna wytrzymałość

najmniej 350 N/mm2.

belki

gruntowej

na

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

wynosić

co

25

Instalacja mechaniczna

4

Fundament przekładni

Wylewka

wierzchnia

Gęstość wylewki wierzchniej musi odpowiadać gęstości wylewki gruntowej. Wylewka

wierzchnia łączona jest z wylewką gruntową za pomocą stali zbrojeniowej.

Spoiny spawów [8] mogą być wykonywane dopiero wówczas, gdy

Momenty

dociągające

•

wylewka gruntowa dookoła belki gruntowej jest sucha

•

przekładnia ze wszystkimi zamontowanymi komponentami została ustawiona

na ostatecznym miejscu

Wielkość przekładni M.V..

Śruba

pionowo

Moment dociągający śruby / nakrętki

[Nm]

10

M20

315

20

M24

540

30

M30

1090

40

M30

1090

50

M36

1900

Wielkość przekładni M.V..

Śruba / nakrętka

Moment dociągający śruby / nakrętki

pionowo

[Nm]

60

70

80

M42

3045

90

26

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna

4

Fundament przekładni

Przekładnia serii M..PV10..50 / M..RV10…50 z wałem LSS skierowanym do dołu

(wał pełny lub drążony) może być dostarczana wraz z kołnierzem przyłączeniowym

na LSS.

Ø QF

FC js7/H8

V2

YF

L

FL

HF

22.5°

45

°

Kołnierz

przyłączeniowy

dla przekładni

w wersji

z kołnierzem

FD

F

B

B

53888AXX

Rys. 13: Kołnierz przyłączeniowy dla przekładni w wersji z kołnierzem

Wymiary

montażowe

kołnierza

przyłączeniowego

Wielkość

przekładni

M.V.. pionowo

F

FD

FC js 7/H8

∅QF

L

FL

YF

HF

V2

[mm]

10

450

400

350

18

6

24

65

110

175

20

480

430

380

22

6

25

65

110

175

30

560

500

450

26

6

30

105

110

215

40

660

600

550

26

7

36

105

110

215

50

820

740

680

33

7

45

140

110

250

Kołnierz współpracujący powinien posiadać następujące właściwości:

•

Sztywny i odporny na skręcenia z uwzględnieniem

–

–

–

–

ciężaru przekładni

ciężaru silnika

przenoszonego momentu obrotowego

dodatkowo sił pochodzących od maszyny klienta działających na przekładnię

(np. siły osiowe od i do przekładni podczas jednego procesu mieszania).

•

Pionowy

•

Zaplanowaną powierzchnię mocowania

•

Tłumienie drgań, tzn. żadne wibracje nie mogą być przenoszone w pobliżu przez

maszynę i jej elementy

•

Nie mogą powstawać żadne drgania rezonansowe

•

Pierścień centrujący ∅ FC ze złączką js 7 zgodnie z ilustracją (→ Rys. 13)

Powierzchnia

mocowania

kołnierza

przyłączeniowego

i

kołnierza

współpracującego musi być wolna od smaru, oleju i innych zanieczyszczeń

(np. drobne cząsteczki tkanin, kurz, …).

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

27

Instalacja mechaniczna

4

Montaż przekładni z wałem pełnym

Ustawienie wału przekładni LSS w odniesieniu do kołnierza współpracującego powinno

zostać przeprowadzone jak najbardziej precyzyjnie. Dokładne ustawienie pozwala

na przedłużenie żywotności łożysk, wałów i sprzęgła.

Informacje na temat dopuszczalnych przemieszczeń dla łożysk na LSS przedstawiono

w rozdziale 5.2 lub w odrębnym podręczniku obsługi łożysk.

Powinny zostać zastosowane śruby klasy 8.8 (wytrzymałość na rozciąganie 640 N/mm2):

4.5

Wielkość przekładni MP.V.. / MR.V..

Wielkość śruby

10

M16

20

M20

30

M24

40

M24

50

M30

Montaż przekładni z wałem pełnym

Przekładnia

w wersji

na łapach

Przed montażem prosimy o porównanie wymiarów fundamentu z odpowiednimi

rysunkami w rozdziale "Fundament przekładni ".

Montaż należy przeprowadzać w następującej kolejności:

1. Zamontuj części odpowiednio do rysunków przedstawionych w rozdziale

"Fundament przekładni". Podkładki dystansowe [1] (→ Rys. 16) ułatwiają ponowną

kalibrację po zakończonym montażu lub ewent. wymaganą później wymianę

przekładni.

2. Zamontuj przekładnie do wybranych punktów za pomocą trzech śrub

fundamentowych umieszczonych w możliwie dużej odległości od siebie (dwie śruby

po jednej stronie napędu, jedna śruba po drugiej stronie). Ustaw przekładnię w

następujący sposób:

– podnieść, opuścić lub pochylić w pionie za pomocą nakrętek śrub

fundamentowych

– w poziomie poprzez lekkie uderzanie śruby fundamentowej w żądanym kierunku

3. Po ustawieniu przekładni dociągnij trzy nakrętki śrub fundamentowych używanych

do ustawienia przekładni. Wprowadź ostrożnie czwartą śrubę w belkę gruntową

i mocno ją dociągnij. Koniecznie uważaj przy tym, aby nie zmieniło się ustawienie

przekładni. W razie potrzeby ponownie ustaw przekładnię.

4. Przyczep najpierw końce śrub fundamentowych spawem do belki gruntowej

(co najmniej trzy 3 spawy punktowe na każdą śrubę fundamentową). Przymocuj

śruby fundamentowe spawem punktowym na zmianę w obu kierunkach

(rozpoczynając od środka) symetrycznie do środkowej linii przekładni. W ten sposób

uniknięte zostanie przesunięcie przekładni podczas spawania. Po punktowym

przyspawaniu wszystkich śrub, następuje spawanie ostateczne w takiej samej

kolejności. Upewnij się następnie poprzez ustawienie nakrętek, czy przyspawane

śruby fundamentowe nie wykrzywiają obudowy przekładni.

5. Po punktowym przyspawaniu nakrętek śrub mocujących obudowy, sprawdź jeszcze

raz montaż, a następnie zalej konstrukcję w odpowiedni sposób.

6. Po stwardnieniu zalewy wierzchniej odbywa się kontrola końcowa montażu a w razie

potrzeby dodatkowa regulacja.

28

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna

Montaż przekładni z wałem pełnym

4

Przekładnia

w wersji

z kołnierzem

Przed przystąpieniem do montażu przekładni upewnij się, czy zrealizowane zostały

zalecenia opisane w rozdziale "4.4 Fundament przekładni – kołnierz przyłączeniowy dla

przekładni w wersji z kołnierzem".

Montaż należy przeprowadzać w następującej kolejności:

1. Opuść przekładnię po stronie kołnierza współpracującego za pomocą odpowiednich

podnośników. Przestrzegaj wytycznych opisanych w rozdziale 2.1.

2. Za pomocą śrub kołnierzowych zamocuj prawidłowo ustawioną przekładnię

z kołnierzem współpracującym. Dociągnij śruby na krzyż do momentu osiągnięcia

przepisowej wartości momentu dociągającego (patrz rozdział 4.4).

Dokładność

montażowa

przy ustawianiu

Y

[1]

JE

53886AXX

Rys. 14: Dokładność montażu przy ustawianiu

Upewnij się, czy przy ustawianiu nie zostały przekroczone tolerancje montażowe

(wartości ymax w poniższej tabeli) równości fundamentu. W celu wyrównania przekładni

na płycie fundamentu można zastosować podkładki pasujące [1].

JE [mm]

ymax [mm]

< 400

0,035

400 ... 799

0,06

800 ... 1200

0,09

1200 ... 1600

0,125

1600 ... 2000

0,15

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

29

Instalacja mechaniczna

4

Montaż / demontaż przekładni z wałem drążonym z łączeniem na wpust

4.6

Montaż / demontaż przekładni z wałem drążonym z łączeniem na wpust

•

W skład wyposażenia nie wchodzą (→ Rys. 15, Rys. 16, Rys. 17)

– pręt gwintowany [2], nakrętka [5], śruba mocująca [6], śruba odciskowa [8]

•

W skład wyposażenia wchodzą:

– Pierścienie zabezpieczające [3], płyta końcowa [4]

Wybór gwintu i długość pręta gwintowanego oraz śruby mocującej zależne są od

konstrukcji końcówki wału u klienta.

Wielkości

gwintów

SEW-EURODRIVE zaleca następujące wielkości gwintów:

Wielkość przekładni

Ilość

Wielkość gwintu dla

• Pręta gwintowanego [2]

• Nakrętki (DIN 934) [5]

• Śruby mocującej [6]

pionowo

M.V..

(Rys. 15, Rys. 16)

10

M20

20

M24

30

40

M24

1

M24

50

M30

60

M30

70

M20

80

2

M20

90

M24

Dla śruby odciskowej wielkość gwintu określona jest przez płytę końcową [4]:

Wielkość przekładni

Ilość

pionowo

M.V..

(Rys. 17)

10

M24

20

M30

30

40

1

50

M30

M30

M36

60

M36

70

M24

80

90

30

Wielkość gwintu dla

• Śruba odciskowa [8]

2

M24

M30

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna

Montaż / demontaż przekładni z wałem drążonym z łączeniem na wpust

Montaż

przekładni

z wałem

drążonym na

wale urządzenia

klienta

4

X

[3] [5] [2]

[4]

X

Ø 180

[7]

Ø 180

[1]

52657AXX

Rys. 15: Montaż przekładni pionowej z łączeniem na wpust

[1] Wał urządzenia klienta

[2] Pręt gwintowany

[3] Pierścienie zabezpieczające

[4] Płyta końcowa

[5] Nakrętka

[7] Wał drążony

Umieść w otworze wału drążonego pierścienie zabezpieczające [3] i płytę końcową [4]

do montażu i mocowania przekładni.

•

Nanieś płyn NOCO®-Fluid na wał drążony [7] i końcówkę wału urządzenia klienta [1].

•

Nałóż przekładnię na wał klienta [1]. Wkręć pręt gwintowany w [2] wał urządzenia

klienta [1]. Dociągaj wał urządzenia klienta [1] za pomocą nakrętki [5], póki końcówka

wału urządzenia klienta [1] i płyta końcowa [4] nie zejdą się.

•

Z powrotem poluzuj nakrętkę [5] i wykręć pręt gwintowany [2]. Po zamontowaniu

zabezpiecz wał urządzenia klienta [1] za pomocą śruby mocującej [6].

X

[3]

[6]

[4]

X

[7]

Ø 180

Ø 180

[1]

52656AXX

Rys. 16: Montaż przekładni pionowej z łączeniem na wpust

[1] Wał urządzenia klienta

[3] Pierścienie zabezpieczające

[4] Płyta końcowa

[6] Śruba mocująca

[7] Wał drążony

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

31

4

Instalacja mechaniczna

Montaż / demontaż przekładni z wałem drążonym z łączeniem na wpust

Demontaż

przekładni z

wałem drążonym

z wału klienta

X

[8]

[4] [3]

X

Ø 180

Ø 180

[1]

52658AXX

Rys. 17: Demontaż przekładni pionowej z łączeniem na wpust

[1] Wał urządzenia klienta

[3] Pierścienie zabezpieczające

32

[4] Płyta końcowa

[8] Śruba odciskowa

•

Wykręcić śrubę mocującą (→ Rys. 16, poz. 6).

•

Wkręć śrubę odciskową [8] w płytę końcową [4], aby zdemontować przekładnię

z wału urządzenia klienta [1].

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna

4

Montaż / demontaż przekładni z wałem drążonym z tarczą skurczową

4.7

Montaż / demontaż przekładni z wałem drążonym z tarczą skurczową

Tarcze skurczowe służą za element połączeniowy pomiędzy drążonym wałem

przekładni a wałem urządzenia klienta. Zastosowany typ tarczy skurczowej (oznaczenie

typu: 3171 lub RLK 608) przedstawiono w dokumentacji zlecenia.

•

W skład wyposażenia wchodzą (→ Rys. 19, Rys. 20, Rys. 21)

– [12] Pokrywa ochronna; opcjonalnie: Tarcza skurczowa wraz ze śrubami

mocującymi [10]

•

W skład wyposażenia nie wchodzą (→ Rys. 19, Rys. 20, Rys. 21)

– Pręt gwintowany [2], nakrętka [5], śruba odciskowa [8], śruby płyty końcowej [3],

płyta końcowa [4]

Wybór gwintu i długość pręta gwintowanego oraz śruby mocującej zależne są od

konstrukcji końcówki wału u klienta.

Wielkości

gwintów

SEW-EURODRIVE zaleca następujące wielkości gwintów:

Dla śruby odciskowej wielkość gwintu określona jest przez płytę końcową [4]:

Wielkość przekładni

Ilość

Wielkość gwintu dla

• Pręta gwintowanego [2]

• Nakrętki (DIN 934) [5]

pionowo

M.V..

(→ Rys. 19)

10

M20

20

M24

30

40

M24

1

M24

50

M30

60

M30

70

80

M20

2

M20

90

Wielkość przekładni

M24

Ilość

pionowo

M.V..

Wielkość gwintu dla

• Śruba odciskowa [8]

(→ Rys. 21)

10

M24

20

M30

30

40

1

M30

M30

50

M36

60

M36

70

80

M24

2

90

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

M24

M30

33

4

Instalacja mechaniczna

Montaż / demontaż przekładni z wałem drążonym z tarczą skurczową

Wielkość przekładni

Ilość

pionowo

M.V..

zalecanych śrub

• Śruby płyty końcowej [3]

(→ Rys. 19)

10

20

M6 x 22

30

40

M8 x 28

50

6 x 60°

M10 x 35

60

70

80

M12 x 50

90

Zalecane wymiary płyty końcowej [4] → Rys. 19

ZP

c

Z

DS

DP

Z

t

53412AXX

Rys. 18: Wersja płyty końcowej

Wielkość

przekładni

pionowa

DS

M.V..

34

t

DP

[mm]

ZP

Z

6 x 60°

10

110

10

97

20

120

10

107

30

150

12

135

40

160

12

145

50

190

15

172

60

220

15

200

70

240

18

215

80

260

25

235

90

300

25

275

M6

M8

M10

M12

c

[mm]

1 x 0 ...

-

1 x M24

-

1 x M24

-

1 x M24

-

1 x M30

-

1 x M30

-

2 x 0 ...

114

2 x 0 ...

126

2 x M24

144

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna

4

Montaż / demontaż przekładni z wałem drążonym z tarczą skurczową

Montaż

przekładni

z wałem

drążonym na

wale urządzenia

klienta

Tarcza skurczowa po przeciwległej

stronie wału urządzenia klienta:

[3]

[2]

Tarcza skurczowa na wale po stronie

maszyny klienta:

[5]

[3]

[4] [10]

[2]

[5] [4]

[9]

[11]

[7]

[7]

[11]

[9]

[1]

[1]

53464AXX

Rys. 19: Montaż przekładni pionowej wraz z tarczą skurczową

[1]

[2]

[3]

[4]

[5]

Wał urządzenia klienta

Pręt gwintowany

Śruby płyty końcowej

Płyta końcowa

Nakrętka

[7] Wał drążony

[9] Tarcza skurczowa

[10] Śruby zaciskowe

[11] Tuleja

•

Przed montażem przekładni usuń smar z otworu wału drążonego i wału urządzenia

klienta [1].

•

Umieść przy wale drążonym [7] płytę końcową [4] wraz ze śrubami płyty końcowej [3]

do montażu i mocowania przekładni.

•

Nałóż przekładnię na wał klienta [1]. Wkręć pręt gwintowany w [2] wał urządzenia

klienta [1]. Dociągaj wał urządzenia klienta [1] za pomocą nakrętki [5], póki końcówka

wału urządzenia klienta [1] i płyta końcowa [4] nie zejdą się.

•

Z powrotem poluzuj nakrętkę [5] i wykręć pręt gwintowany [2].

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

35

Instalacja mechaniczna

4

Montaż / demontaż przekładni z wałem drążonym z tarczą skurczową

Montaż tarczy

skurczowej

Momenty

dociągające

•

Nie dociągaj śrub zaciskowych [10] bez zamontowanego wału urządzenia klienta [1] –

wał drążony mógłby ulec deformacji!

•

Pokryj gniazdo tarczy skurczowej [9] na wale drążonym niewielką ilością płynu

NOCO®-Fluid.

•

Wsuń tarczę skurczową [9] bez naprężania na wał drążony (tuleję), aż tarcza

skurczowa zetknie się z tulejką [11].Ustaw wał urządzenia klienta [1] w otworze wału

drążonego.

Dociągaj śruby zaciskowe [10] tarczy skurczowej [9] w kilku fazach równomiernie jedna

po drugiej w kierunku zgodnym z ruchem wskazówek zegara (nie na krzyż). Czynność

tę powtarzaj do momentu, gdy wszystkie śruby zaciskowe [10] będą dociągnięte

z właściwym momentem.

Tarcza skurczowa typu

3171

Tarcza skurczowa typu RLK608

Wielkość

śruby

(Klasa 10.9)

Obrotowy moment

dociągający

[Nm]

Obrotowy moment dociągający

[Nm]

10, 20

M12

100

30, 40

M14

160

Wielkość

przekładni M..

Zamontowana

przekładnia z

wałem drążonym

50

M16

250

60, 70, 80

M20

490

90

M24

840

Tarcza skurczowa na wale po

przeciwnej stronie maszyny klienta:

[10]

Jeśli powierzchnie czołowe pierścienia

zewnętrznego i wewnętrznego ustawione

są równo, wówczas wymagany moment

dociągający został osiągnięty.

Tarcza skurczowa na wale po stronie

maszyny klienta:

[12]

[9]

[11]

[1]

[7]

[7]

[11]

[9]

[10]

[1]

[12]

53467AXX

Rys. 20: Zamontowana przekładnia pionowa z tarczą skurczową

[1] Wał urządzenia klienta

[7] Wał drążony

[9] Tarcza skurczowa

36

[10] Śruby zaciskowe

[11] Tuleja

[12] Pokrywa ochronna

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna

4

Montaż / demontaż przekładni z wałem drążonym z tarczą skurczową

Demontaż tarczy

skurczowej

Tarcza skurczowa na wale po

przeciwnej stronie maszyny klienta:

[8]

Tarcza skurczowa na wale po stronie

maszyny klienta:

[8]

[3]

[4]

[3]

[11]

[9]

[7]

[7]

[9]

[11]

[1]

[10]

[1]

53468AXX

Rys. 21: Demontaż przekładni pionowej z tarczą skurczową

[1]

[3]

[4]

[7]

Wał urządzenia klienta

Śruby płyty końcowej

Płyta końcowa

Wał drążony

[8]

[9]

[10]

[11]

Śruba odciskowa

Tarcza skurczowa

Śruby zaciskowe

Tuleja

•

Poluzuj śruby zaciskowe po kolei równomiernie w kilku fazach w kierunku

zgodnym z ruchem wskazówek zegara, aby uniknąć wygięcia powierzchni

mocującej. Nie wykręcaj śrub całkowicie, ponieważ w przeciwnym razie tarcza

skurczowa mogłaby odskoczyć.

•

Jeśli pierścienie nie staną się luźne, wykręć śruby na tyle, na ile obecny jest gwint

odciskowy, i wkręć śruby w gwint odciskowy na taką głębokość, aby wycisnąć

stopniową tuleję stożkową ze stopniowego pierścienia stożkowego.

•

Ściągnij tarczę skurczową z wału drążonego.

W przypadku innych wersji przekładni z wałem drążonym należy przestrzegać podczas

montażu / demontażu oddzielnej dokumentacji!

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

37

Instalacja mechaniczna

4

Montaż silnika z adapterem silnikowym

4.8

Montaż silnika z adapterem silnikowym

Adaptery silnikowe [1] dostępne są dla montażu silników IEC wielkości 132 do 355 do

przekładni przemysłowych serii C.

Podczas montażu przestrzegaj wskazówek na temat odpowiedniego odstępu między

końcówkami wału silnika i końcówkami wału przekładni opisanych w rozdziale

"5.2 Montaż sprzęgieł" lub w odrębnej instrukcji dla sprzęgieł. Odległość tą można

sprawdzić przez otwór w pokrywie adaptera silnika.

[2]

S2

[1]

52665AXX

Rys. 22: Montaż silnika z adapterem silnikowym

[1] Adapter silnikowy

[2] Sprzęgło

Podczas montażu sprzęgieł [2] przestrzegaj wskazówek w rozdziale "Montaż

sprzęgieł".

38

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna – opcje

5

Ważne wskazówki dotyczące montażu

5

Instalacja mechaniczna – opcje

5.1

Ważne wskazówki dotyczące montażu

Przed wszelkimi pracami montażowymi przy sprzęgłach odłącz napięcie od

silnika i zabezpiecz przed nieumyślnym, ponownym włączeniem!

Ważne

wskazówki

montażowe

•

Elementy napędowe i napędzane montować z wykorzystaniem przyrządów do

naciągania na wał. Podczas montażu należy wykorzystać otwór centrujący

w końcówce wału.

•

Sprzęgieł, zębników itd. w żadnym razie nie nasadzać na końcówkę wału,

uderzając w nie młotkiem (można spowodować uszkodzenia łożysk, obudowy

i wału!).

•

W przypadku kół pasowych prosimy zwrócić uwagę na właściwe naprężenie

pasa (zgodnie z danymi producenta).

•

Nasadzone elementy przełożenia powinny zostać wyważone i nie mogą powodować

żadnych niedozwolonych sił promieniowych i osiowych.

Wskazówka:

Ułatwisz sobie montaż, jeśli element odbioru napędu nasmarujesz uprzednio środkiem

antyadhezyjnym i na krótko podgrzejesz (do 80 °C - 100 °C).

Podczas montażu sprzęgieł należy wyrównać:

a) przesunięcie osiowe (odległość maksymalna i minimalna)

b) przesunięcie osi (błąd rotacji)

c) przesunięcie kątowe

a)

b)

c)

03356AXX

Rys. 23: Odległość i przesunięcie przy montażu sprzęgła

Elementy napędowe i napędzane jak sprzęgła itd. muszą zostać zabezpieczone

za pomocą osłony zapobiegającej dotknięciu!

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

39

Instalacja mechaniczna – opcje

5

Ważne wskazówki dotyczące montażu

Omówione w poniższych ustępach metody pomiaru przesunięcia kątowego

i osiowego są ważne w celu zachowania tolerancji montażowych podanych

w rozdziale "Montaż sprzęgieł"!

Pomiar

przesunięcia

kątowego

za pomocą

szczelinomierza

Poniższa ilustracja przedstawia pomiar przesunięcia kątowego (α) za pomocą

szczelinomierza. Ta metoda pomiaru da dokładny wynik jedynie wówczas, gdy różnica

powierzchni czołowych sprzęgła zostanie zlikwidowana poprzez obrót półsprzęgieł

o 180° a następnie obliczona zostanie średnia wartość różnicy (a1– a2).

a1

a

D

α

a2

52063AXX

Rys. 24: Pomiar przesunięcia kątowego za pomocą szczelinomierza

Pomiar

przesunięcia

kątowego

za pomocą

precyzyjnego

czujnika

zegarowego

Poniższa ilustracja przedstawia pomiar przesunięcia kątowego za pomocą

precyzyjnego czujnika zegarowego. Ta metoda pomiarowa da ten sam wynik co

w ustępie "Pomiar przesunięcia kątowego za pomocą szczelinomierza", jeśli

półsprzęgła obrócone zostaną wspólnie (np. za pomocą sworznia sprzęgła), tak aby

końcówka pomiarowa czujnika zegarowego nie poruszyła się na powierzchni

pomiarowej.

a1

a

D

α

f2

f1

a2

52064AXX

Rys. 25: Pomiar przesunięcia kątowego za pomocą precyzyjnego czujnika zegarowego

W przypadku tej metody pomiarowej warunkiem jest, aby łożyska wału nie miały luzów

osiowych podczas obrotu wału. Jeśli warunek ten nie jest spełniony, wówczas należy

usunąć luz osiowy pomiędzy powierzchniami czołowymi półsprzęgieł. Alternatywnie do

tego można zastosować dwa precyzyjne czujniki zegarowe na przeciwległych stronach

sprzęgła (w celu obliczenia różnicy czujników zegarowych podczas obrotu sprzęgła).

40

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna – opcje

Ważne wskazówki dotyczące montażu

Pomiar

przesunięcia osi

za pomocą liniału

mierniczego

i precyzyjnego

czujnika

zegarowego

5

Poniższa ilustracja przedstawia pomiar przesunięcia osi za pomocą liniału mierniczego.

Dopuszczalne wartości przesunięcia osiowego są z reguły tak niewielkie, iż zaleca się

pracę przy użyciu precyzyjnego czujnika zegarowego. Jeśli obróci się półsprzęgło

razem z precyzyjnym czujnikiem pomiarowym i podzieli się różnice pomiarowe na pół,

wówczas różnica pokazana na czujniku zegarowym oznaczać będzie przemieszczenie

(wymiar "b"), w którym zawarte jest przesunięcie osi drugiego półsprzęgła.

b

f2

f1

52065AXX

Rys. 26: Pomiar przesunięcia osi za pomocą liniału mierniczego i precyzyjnego

czujnika zegarowego

Pomiar

przesunięcia

osi za pomocą

precyzyjnego

czujnika

zegarowego

Poniższa ilustracja przedstawia pomiar przesunięcia osi za pomocą dokładniejszej

metody pomiarowej. Półsprzęgła obraca się wspólnie, tak aby końcówka czujnika

zegarowego nie ślizgała się po powierzchni pomiarowej. Po podzieleniu różnicy

wskazanej na czujniku zegarowym na pół otrzymamy przesunięcie osi (wymiar "b").

b

f2

f1

52066AXX

Rys. 27: Pomiar przesunięcia osi za pomocą precyzyjnego

czujnika zegarowego

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

41

Instalacja mechaniczna – opcje

5

Montaż sprzęgieł

5.2

Montaż sprzęgieł

Sprzęgła ROTEX

[1]

[2]

[1]

51663AXX

Rys. 28: Budowa sprzęgła ROTEX

[1] Piasta sprzęgła

[2] Wkładka elastyczna

Nie wymagające konserwacji, elastyczne sprzęgło ROTEX kompensuje zarówno

przemieszczenie promieniowe jak i kątowe. Staranne i dokładne ustawienie wału

gwarantuje wysoką żywotność sprzęgła.

42

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna – opcje

5

Montaż sprzęgieł

Montaż

półsprzęgieł

na wale

L1

ØdH

ØdW

G

s

s

E

51689AXX

Rys. 29: Wymiary montażowe sprzęgła ROTEX

Wymiary montażowe

∅ dH

[mm]

∅ dW

[mm]

Śruba ustalająca

Wielkość sprzęgła

E

[mm]

s

[mm]

L1 (Alu / GG / GGG)

[mm]

L1 (stal)

[mm]

G

Moment

dociągający

[Nm]

14

13

1,5

10

19

16

2

18

7

-

-

M4

2,4

12

26

-

M5

4,8

24

18

2

27

28

20

2,5

30

20

30

-

M5

4,8

22

34

-

M6

8,3

38

24

3

42

26

3

38

28

40

60

M8

20

46

36

46

70

M8

20

48

28

3,5

55

30

4

51

40

50

76

M8

20

60

48

56

86

M10

40

65

35

4,5

68

55

63

75

40

5

80

65

72

91

M10

40

104

M10

40

90

45

5,5

100

80

83

121

M12

69

100

50

6

113

95

92

-

M12

69

110

55

6,5

127

100

103

-

M16

195

125

60

7

147

120

116

-

M16

195

140

65

7,5

165

135

127

-

M20

201

160

75

9

190

160

145

-

M20

201

180

85

10,5

220

185

163

-

M20

201

Aby zapewnić osiowy luz sprzęgła, należy zwrócić uwagę na dokładne

przestrzeganie odległości wałów (wymiar E).

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

43

Instalacja mechaniczna – opcje

5

Montaż sprzęgieł

Sprzęgło NorMex, typu G i E

Nie wymagające konserwacji sprzęgła Nor-Mex typu G i E są sprzęgłami obrotowo

elastycznymi, które kompensują zarówno przemieszczenie osiowe, kątowe

i promieniowe. Moment obrotowy przenoszony jest przez elastyczny pierścień pośredni,

który posiada silne właściwości tłumiące i jest odporny na działanie oleju i wysokich

temperatur. Te sprzęgła mogą być montowane w każdym kierunku obrotów i pozycji

montażowej. W przypadku sprzęgła Nor-Mex Typ G możliwa jest wymiana elastycznego

pierścienia pośredniego [5] bez przesunięcia wału.

Nor-Mex E

Nor-Mex G

[1]

[2]

[6]

[1]

[5]

[4]

[3]

[1]

[2]

51667AXX

Rys. 30: Budowa sprzęgła Nor-Mex E- / Nor-Mex G

[1] Piasta sprzęgła

[1] Śruba imbusowa

[2] Elastyczny pierścień pośredni

[2] Tarcza zabezpieczająca

[3] Pierścień kłowy

[4] Piasta kołnierzowa

[5] Elastyczny pierścień pośredni

[6] Piasta sprzęgła

44

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna – opcje

5

Montaż sprzęgieł

Wskazówki

montażowe,

wymiary

montażowe

sprzęgła Nor-Mex G

Po montażu półsprzęgieł upewnij się, czy zachowane są: zalecany luz (wymiar S2

w przypadku typu Typ G, wymiar S1 w przypadku typu E) lub całkowita długość

(wymiary LG w przypadku typu G i wymiar LE w przypadku typu E) zgodnie z poniższą

tabelą. Dokładne ustawienie sprzęgła (→ ustęp "Tolerancje montażowe") gwarantuje

długą żywotność.

IE

IG

S2

LG

51674AXX

Rys. 31: Wymiary montażowe sprzęgła Nor-Mex G

Nor-Mex G

Wielkość sprzęgła

Wymiary montażowe

lE

[mm]

lG

[mm]

LG

[mm]

dop. odchylenie S2

[mm]

Masa

[kg]

82

40

40

92

12 ± 1

1,85

97

50

49

113

14 ± 1

3,8

112

60

58

133

15 ± 1

5

128

70

68

154

16 ± 1

7,9

148

80

78

176

18 ± 1

12,3

168

90

87

198

21 ± 1,5

18,3

194

100

97

221

24 ± 1,5

26,7

214

110

107

243

26 ± 2

35,5

240

120

117

267

30 ± 2

45,6

265

140

137

310

33 ± 2,5

65,7

295

150

147

334

37 ± 2,5

83,9

330

160

156

356

40 ± 2,5

125,5

370

180

176

399

43 ± 2,5

177,2

415

200

196

441

45 ± 2,5

249,2

480

220

220

485

45 ± 2,5

352,9

575

240

240

525

45 ± 2,5

517,2

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

45

5

Instalacja mechaniczna – opcje

Montaż sprzęgieł

Wymiary

montażowe

sprzęgła Nor-Mex E

IE

IE

S1

LE

51674AXX

Rys. 32: Wymiary montażowe sprzęgła Nor-Mex E

Nor-Mex E

Wielkość sprzęgła

46

Wymiary montażowe

lE

[mm]

LE

[mm]

dop. odchylenie S1

[mm]

Masa

[kg]

67

30

62,5

2,5 ± 0,5

0,93

82

40

83

3±1

1,76

97

50

103

3±1

3,46

112

60

123,5

3,5 ± 1

5

128

70

143,5

3,5 ± 1

7,9

148

80

163,5

3,5 ± 1,5

12,3

168

90

183,5

3,5 ± 1,5

18,4

194

100

203,5

3,5 ± 1,5

26,3

214

110

224

4±2

35,7

240

120

244

4±2

46,7

265

140

285,5

5,5 ± 2,5

66,3

295

150

308

8 ± 2,5

84,8

330

160

328

8 ± 2,5

121,3

370

180

368

8 ± 2,5

169,5

415

200

408

8 ± 2,5

237

480

220

448

8 ± 2,5

320

575

240

488

8 ± 2,5

457

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna – opcje

5

Montaż sprzęgieł

Tolerancje

montażowe

Przesunięcie osi

Przesunięcie kątowe

a1

b

D

D

a2

51688AXX

Rys. 33: Tolerancje montażowe

Podane w poniższej tabeli tolerancje montażowe dotyczą wyłącznie sprzęgieł

elastycznych Nor-Mex i ROTEX.

Tolerancje montażowe [mm]

Średnica zewnętrzna D

[mm]

n < 500 min–1

a1 – a2

b

n: 500 - 1500 min–1

n > 1500 min–1

a1 – a2

b

a1 – a2

b

≤ 100

0,05

0,05

0,04

0,04

0,03

0,03

100 < D ≤ 200

0,06

0,06

0,05

0,05

0,04

0,04

200 < D ≤ 400

0,12

0,10

0,10

0,08

0,08

0,06

400 < D ≤ 800

0,20

0,16

0,16

0,12

0,12

0,10

a1 – a2 = maksymalne przesunięcie kątowe

b = maksymalne przesunięcie osi

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

47

5

Instalacja mechaniczna – opcje

Montaż sprzęgieł

Montaż sztywnych obrotowo sprzęgieł GM, GMD i GMX

[9,8]

[1] [6]

[3] [11] [12] [2] [1]

[1] [6] [17] [9,8]

[4] [11] [10] [13,14] [5] [7]

[15,16]

[1]

GM 42-260

GM 280-800

53262AXX

Rys. 34: Budowa sprzęgła GM

[1]

[2]

[3]

[4]

[5]

[6]

[7]

[8]

[9]

48

Piasta sprzęgła

Tulejka

Tulejka

Połówka tulejki

Połówka tulejki

Uszczelka lub pierścień o-ring

Pokrywa

Zatyczki smarowe

Zatyczki smarowe

[10]

[11]

[12]

[13]

[14]

[15]

[16]

[16]

Uszczelka

Śruba

Nakrętka samozabezpieczająca

Tarcza zabezpieczająca

Nakrętka

Sworzeń

Tarcza zabezpieczająca

Pierścień uszczelniający okrągły

•

Przed zamontowaniem wyczyść gruntownie poszczególne części sprzęgu,

szczególnie uzębienie.

•

Nasmaruj lekko pierścienie uszczelniające okrągłe [6] i włóż je w przewidziane

wyżłobienia tulejki [2, 3].

•

Nasmaruj uzębienie tulejek [2, 3] a następnie nałóż tulejki na końcówki wału,

uważając, aby nie uszkodzić pierścieni uszczelniających o-ring [6].

•

Zamontuj piasty sprzęgła [1] na wale. Koniec piasty musi kończyć się wieńcem

oporowym wału .

•

Ustaw odpowiednio maszynę, która ma być sprzężona i sprawdź odległość wałów

(wymiar "a" → ustęp "Odległość wałów, Moment dociągający").

•

Wyrównaj obie osie i sprawdź dopuszczalne wartości za pomocą czujnika

zegarowego. Tolerancje montażowe (→ ustęp "Tolerancje montażowe") zależne są

od prędkości obrotowej sprzęgła.

•

Odczekaj, aż piasty sprzęgła [1] ochłodzą się i nasmaruj uzębienie, zanim skręcisz

tulejki [2, 3].

•

Włóż uszczelkę [10] a następnie skręć połówki tulejki z odpowiednim momentem

obrotowym (→ ustęp "Odległość wałów, Moment dociągania"). W celu ułatwienia

montażu nałóż trochę smaru na uszczelkę.

•

Zwróć uwagę na to, aby otwory smarownicze [9] na obu połówkach tulejki [4, 5]

po skręceniu ustawione były w stosunku do siebie pod kątem 90°.

Instrukcja obsługi – Przekładnie przemysłowe serii M.. Przekładnie pionowe M.PV../M.RV..

Instalacja mechaniczna – opcje

5

Montaż sprzęgieł

Tolerancje

montażowe

Przesunięcie osi

Przesunięcie kątowe

a1

bmax

a2

51690AXX

Rys. 35: Tolerancje montażowe sprzęgła GM

Tolerancje montażowe [mm]

Typ sprzęgła

n < 250 min–1

n: 250-500 min–1

n: 500-1000min–1