Wzmacniacz na 4 lampach GU50

Marek SP9XUH

[email protected]

www.sp9xuh.pl

17-06-2013

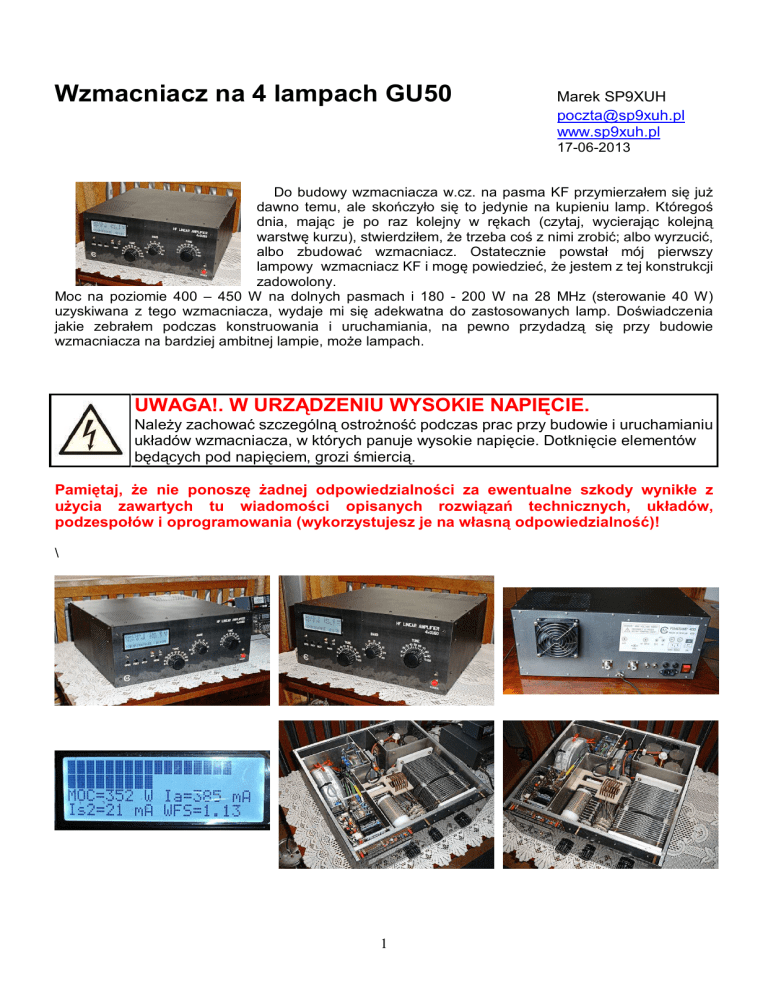

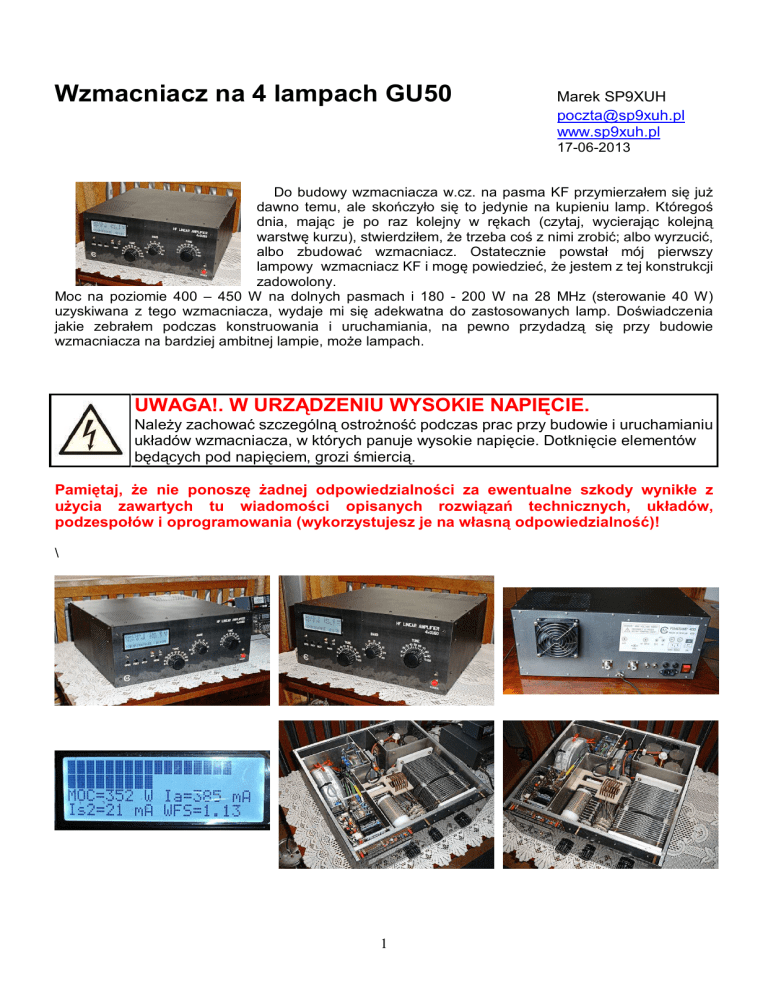

Do budowy wzmacniacza w.cz. na pasma KF przymierzałem się już

dawno temu, ale skończyło się to jedynie na kupieniu lamp. Któregoś

dnia, mając je po raz kolejny w rękach (czytaj, wycierając kolejną

warstwę kurzu), stwierdziłem, że trzeba coś z nimi zrobić; albo wyrzucić,

albo zbudować wzmacniacz. Ostatecznie powstał mój pierwszy

lampowy wzmacniacz KF i mogę powiedzieć, że jestem z tej konstrukcji

zadowolony.

Moc na poziomie 400 – 450 W na dolnych pasmach i 180 - 200 W na 28 MHz (sterowanie 40 W)

uzyskiwana z tego wzmacniacza, wydaje mi się adekwatna do zastosowanych lamp. Doświadczenia

jakie zebrałem podczas konstruowania i uruchamiania, na pewno przydadzą się przy budowie

wzmacniacza na bardziej ambitnej lampie, może lampach.

UWAGA!. W URZĄDZENIU WYSOKIE NAPIĘCIE.

Należy zachować szczególną ostrożność podczas prac przy budowie i uruchamianiu

układów wzmacniacza, w których panuje wysokie napięcie. Dotknięcie elementów

będących pod napięciem, grozi śmiercią.

Pamiętaj, że nie ponoszę żadnej odpowiedzialności za ewentualne szkody wynikłe z

użycia zawartych tu wiadomości opisanych rozwiązań technicznych, układów,

podzespołów i oprogramowania (wykorzystujesz je na własną odpowiedzialność)!

\

1

1. Założenia konstrukcyjne

1.1 Ogólne

-

-

praca na wszystkich pasmach KF; 160m - 10m,

sterowanie w katodzie mocą 40-50 W,

napięcie zasilania anody 1100V,

siatka sterująca S1

- odbiór, napięcie blokowania lamp -100V

- nadawanie, napięcie regulowane w zakresie od – 3 V do – 65 V. Możliwość ustawienia dwóch

prądów spoczynkowych, dla CW i SSB. Przełączanie CW/SSB przyciskiem z panelu

przedniego,

siatka przyspieszająca S2 - napięcie +280V,

układ sterowania i zabezpieczeń oparty na mikrokontrolerze Atmega,

wizualizacja parametrów na wyświetlaczu LCD 4x20 znaków.

1.2 Parametry mierzone przez mikrokontroler

-

napięcie anody Ua,

prąd anody Ia,

prąd siatki przyspieszającej Is2,

moc padająca i odbita oraz współczynnik SWR podczas pracy QRO/QRP,

moc sterująca - dodatkowy mostek pomiarowy,

temperatura w bloku lamp.

1.3 Układ zabezpieczeń

-

-

przekroczenie maksymalnego napięcia anody,

zaniżenie napięcia anody,

przekroczenie maksymalnego prądu anody,

przekroczenie maksymalnego prądu anody w trybie odbiorczym,

przekroczenie maksymalnego prądu siatki 2,

przekroczenie maksymalnego SWR 3:1,

działania układu miękkiego startu transformatora WN,

kontrola napięć

- siatki 1 – blokowanie lamp –100 V,

- siatki 1 – napięcia polaryzacji: od -3 V do –65 V,

- siatki 2 +280 V,

- żarzenia AC 12,6 V,

termiczne.

1.4 Sterownik

-

załączanie i wyłączanie wzmacniacza, z zachowaniem odpowiednich procedur,

przeliczanie i wyświetlanie mierzonych parametrów,

kontrola nad prawidłowym przełączaniem nadawanie/odbiór,

nadzór nad układem zabezpieczeń i odpowiednia reakcja na usterki,

wbudowane menu:

- ustawień – ustalanie wartości napięć, prądów, mocy, temperatur dla układu zabezpieczeń,

- informacji o awariach – źródło awarii,

- czasu pracy wzmacniacza: załączony, nadawanie,

- informacji o maksymalnych wartościach napięć, prądów, mocy, temperatur występujących

podczas pracy wzmacniacza.

2

2. Pentoda GU50

GU50 – pentoda przeznaczona do generatorów i wzmacniaczy mocy pracujących na metrowych

długościach fali. Dlaczego ta lampa?. Parametrów nie ma może fantastycznych (stosunkowo nieduża

moc, dodatkowo zmniejszająca się na wyższych częstotliwościach KF), ale jest tania. Jest to mój

pierwszy lampowy wzmacniacz jaki buduję, a co za tym idzie nie mam zbyt wielu doświadczeń z tego

typu konstrukcjami. Ewentualne zniszczenie takich lamp podczas uruchamiania nie będzie tak dotkliwą

stratą, jak np. GU74 czy innych, wartych kilkaset, a nawet i więcej złotych.

Parametry elektryczne

Wartości maksymalne

12,6

Napięcie żarzenia, V ..........

Prąd żarzenia, A ................ 0,6-0,85

Nachylenie charakterystyki

nap. anody - 800V,

nap. siatki 2 - 250 V,

nap. siatki 1 - minus 5V

prąd anody - 50 mA), mA/V 3-5,5

Napięcie polaryzacji

w punkcie pracy, V ............. 25-55

Pojemność międzyelek., pF

wejściowa, najwyżej

13-15

wyjściowa, najwyżej

10,3

Moc wyjściowa, W max.

dla nap. anody - 800V

nap. siatki 2 - 250 V,

nap. siatki 1 - minus 100V

prąd anody - 150 mA

55

po 1750 godz. Pracy

40

Napięcie żarzenia, V ......

Napięcie anody dla

długości fali, V

6,5 m i dłuższych ...........

6,5 - 4,5 m ......................

4,5 - 3,5 m ......................

3,5 - 2,5 m ...................

Nap. siatki 2, V ...............

Nap. katoda-żarzenie, V

Moc strat, W

Anoda ..........................

siatka 2 ........................

siatka 1 ........................

Emperatura .................

11,3-13,9

1000

800

700

600

250

200

40

5

1

200

3. Schematy

Jak widać na schemacie blokowym, konstrukcja wzmacniacza jest modułowa. Poszczególne

bloki zmontowane są na osobnych płytkach. Podział na moduły, wydaje mi się dobrym rozwiązaniem do

eksperymentowania przy uruchamianiu, a także możliwość wykorzystania modułów w innej konstrukcji.

3.1 Schemat blokowy – schemat 1

A – załączanie wzmacniacza, „miękki” start transformatora WN, zasilacz napięcia żarzenia 12,6V oraz

jego kontrola, „miękki” start żarzenia,

B – zasilacz WN: +1100V, +280V, pomiar Ua, Ia, Is2, kontrola Us2,

C – blok lamp, przełącznik napięcia siatki 1: blokowanie lamp/prąd spoczynkowy,

D – interfejsy wejść/wyjść, zasilacz napięć siatki 1 (-100V, -3 do –65V), zasilacze napięć pomocniczych

+5V, +12V, +24V, sterowanie wentylatorem i przełączaniem RX/TX,

E – moduł sterujący – mikrokontroler,

F – wejściowe filtry LPF (opcja),

G – pomiar SWR i mocy wyjściowej,

H – załączanie i sygnalizacja stanu pracy wzmacniacza,

I – bezpieczniki.

3.2 Blok lamp – C – schemat 2

Patrząc na schemat to nic nowego; znany i stosowany od wielu lat układ 4 lamp GU50

sterowanych w katodzie. W większości konstrukcji które widziałem siatki były uziemione. Ja

zastosowałem inne rozwiązanie, w którym na siatkę sterującą i przyspieszającą podawane są napięcia,

a siatka ekranująca jest uziemiona. Napięcie z zasilacza wysokiego napięcia, poprzez dławik anodowy

L8 i antyparazyty L1-R1 do L4-R4, podawane jest na anody poszczególnych lamp,. Kondensator

3

blokujący C2 poza odpowiednią wytrzymałością napięciową, powinien mieć dużą wytrzymałość prądową

w.cz. Indukcyjność dławika anodowego nie jest zbyt dużą (140 uH), co na najniższych pasmach

powoduje powstawanie bardzo dużych prądów w.cz. Zastosowałem kondensator o pojemności 4,7nF.

Dla zapewnienia lepszej ochrony kondensatorów elektrolitycznych w zasilaczu anody, a zwłaszcza żeby

napięcie w.cz. na nich nie przekraczało 10V rms, pojemność kondensatora blokującego możemy

zwiększyć. Napięcie w.cz. nie jest zbyt zdrowe dla elektrolitów. Powoduje dodatkowe nagrzewanie

kondensatorów, a ich trwałość drastycznie zależy od temperatury.

Napięcie anody.

Próby uruchamiania wzmacniacza rozpocząłem z napięciem anodowym 1250V, a siatki

przyspieszającej 300V. Widziałem na kilku schematach tak wysokie napięcie anody dla tych lamp i

chciałem to przetestować. Przy napięciach większych od 1150V, mimo zastosowania oryginalnych

rosyjskich lamp, występowały problemy. Odetkanie lamp na prąd spoczynkowy, nawet bez sterowania

mocą z TRX, powodowało gwałtowny wzrost prądu anody (przypadkowo), zadziałanie zabezpieczenia

nadprądowego lub nawet przepalenie bezpiecznika na zasilaniu anody. Najczęściej działo się to, na

górnych pasmach KF – 24 i 28 MHz. Katalogowe, maksymalne napięcie anody to 1000V i do tego

zmniejszające się wraz ze wzrostem częstotliwości. Wnioskuję, że przy zbyt dużym napięciu anody

następuje w lampie przewodnictwo samoistne i gwałtowny wzrost prądu. Ostatecznie zaniżyłem napięcie

anody do 1100V (przy napięciu sieci 230V) i siatki przyspieszające do 280V.

Na siatki sterujące poprzez dławiki DL2 – DL5 podawane są napięcia ujemne. Podczas odbioru –

100 V blokujące lampy, a po przejściu na nadawania napięcie ustalające prąd spoczynkowy (CW - 60

mA, SSB – 80 mA). Przełączanie napięcia nadawanie/odbiór, realizuje przekaźnik zamontowany na

płytce pod lampami. Kondensatory blokujące C3, C7-C9, przylutowane są bezpośrednio do nóżek

cokołów lamp, Do nich doprowadzone jest, wprost z zasilacza WN, napięcie +280V. Na schemacie nie

uwzględniono ośmiu kondensatorów blokujących napięcie żarzenia AC 12,6V (z bloku A poprzez dławik

żarzenia DL1), które przylutowane są od nóżek 4 i 8 cokołu lampy (żarzenie) do masy.

Sygnał sterujący z TRX podawany jest na katody lamp (i dławik katodowy L7), poprzez

przekaźnik przełączania nadawanie/odbiór i kondensator C1. Na wejściu pracuje typowy przekaźnik

RM84, a na wyjściu szklany przekaźnik próżniowy Jennings RBID - 26N300. Wzmacniacz nie pracuje w

QSK, tak że czasy przełączania tych przekaźników są wystarczające. Podczas nadawania, drugi zestyk

przekaźnika RM84, zwiera do masy przewód koncentryczny łączący przekaźniki podczas odbioru. Filtr

antenowy zbudowany został na 6 kondensatorach Ca i rezystorze Ra. Cały tor - przekaźniki, kable

koncentryczne, filtr, gniazda – wykazuje SWR bliski jedności na 1,8 MHz i 1,1 na 28 MHz.

W skład pi-filtra wchodzą: cewka L6 (pasma 1,8 – 7 MHz), L5 (pasma 10 – 28 MHz), anodowy

kondensator strojeniowy C11 , antenowy kondensator strojeniowy C13, dodatkowe kondensatory pasma

160 m - C12, C14 oraz przełącznik PR1. PR1 to 4-ro sekcyjny, 11-to pozycyjny przełącznik kalitowy o

średnicy 40 mm

L1, R1 – L2,R2 – L3, R3 – L4, R4 – dławiki antyparazytowe

L7 – dławik katodowy

L8 – dławik anodowy

Dl1 – dławik żarzenia

C11 – kondensator anodowy – dzielony: 6/64 pF, 15/180 pF

C12 - kondensator anodowy pasma 160m

C13 – kondensator antenowy – dzielony 40/1200 pF, 25/770 pF

C14 – kondensator antenowy pasma 160m

L5 – cewka pasm 30m – 10m

L6 – cewka pasm 160m – 40m

PR1 – przełącznik kalitowy pasm

3.3 Wejście TRX – schemat 3

Patrząc na poprzedni schemat (blok lamp), widzimy, że jedynym elementem separującym wyjście

transceivera od katody jest kondensator C1. Amatorzy w swoich konstrukcjach często stosują tak proste,

ale jednak niezbyt bezpieczne dla TRX, rozwiązanie. Chcąc zmniejszyć ryzyko uszkodzenia

transceivera, dobudowałem układ, którego schemat przedstawiony jest powyżej. Poprawia on

4

jednocześnie dopasowanie impedancji lamp do wyjścia TRX, a co za tym idzie SWR obwodu

wejściowego. SWR widziany przez transceiver nie przekracza wartości 1,5.

Cewki: drut DNE fi 1,25 mm

L1in – L4in – 5 zwoi na średnicy 7,5 mm,

L1in – L4in – 5 zwoi na średnicy 8 mm.

3.4 Układ załączania wzmacniacza, żarzenie, napięcia pomocnicze - A, D – schemat 4

Napięcie sieciowe 230V poprzez wyłącznik główny (SW1), bezpieczniki (B1, B2), filtr sieciowy

(DL6, C14 – C16), podawane jest na główny przekaźnik załączania wzmacniacza PK1 oraz

transformator TR3. Transformator TR3 o mocy 20 W dostarcza trzy napięcia: 7,5V, 13V i 22V.

Transformator WN TR1, to toroid o sporej mocy 1100VA. Aby złagodzić „szarpnięcie” prądu w momencie

jego załączenia, w szereg z uzwojeniem pierwotnym wpięte są rezystory R6 – R9 (4,7 Ohma / 5W). Po

czasie określonym w programie (2s), rezystory są zwierane przez styk PK2, a transformator zasilany jest

pełnym napięciem sieci. Drugi zestyk tego przekaźnika dostarcza informacji dla procesora, o

prawidłowym zasilaniu transformatora – stan „0” PSOK. Transformator żarzenia lamp TR2 ma moc 50W,

dostarcza napięcia 12,6 V i prądu 4 A. Tutaj, tak jak dla transformatora WN, zastosowałem układ

opóźniający podanie pełnego napięcia na żarniki lamp. Zrealizowane jest to przez wpięcie na określony

czas w szereg z uzwojeniem pierwotnym dwóch rezystorów – R11, R12. Czas, po którym styki

przekaźnika PK3 zewrą rezystory R11, R12 i na transformator podane zostanie pełne napięcie sieci,

odliczany jest przez „czasówkę” zbudowaną na NE555 (U1). Przy tych wartościach elementów: R15

(100k), C21 (100uF), C22 (1000uF) czas ten wynosi około 12 – 14 sek.

Zasilacze napięć pomocniczych :

+5V – procesor, interfejs I/O, pomiary prądów, miernik SWR/PWR,

+12V – chłodzenie,

+24V – przełączanie RX/TX i filtrów pasmowych,

zbudowane są na typowych stabilizatorach napięcia 7805T (U3), 7812 (U4) i 7824 (U5). Ich

obciążalność prądowa i moc (sumaryczna 50W) jest znacznie większa, niż zapotrzebowanie elektroniki i

przekaźników, które wynosi: 800mA/5V, 300mA/12V, 200mA/24V.

Podczas uruchamiania, nasunął się wniosek na przyszłość, żeby procesor zasilać z osobnego układu

stabilizacji z własnym transformatorem. Pozwoliło by to w stanie czuwania, nie trzymać pod napięciem

pozostałej elektroniki.

3.5 Zasilacz napięcia anodowego – B – schemat 5

W mostku prostowniczym zastosowałem diody BY255 (1300V, 3A). W każdej gałęzi mostka, są

dwie takie diody połączone szeregowo. Do każdej równolegle dołączony jest rezystor w celu wyrównania

napięcia i kondensator odkłócający. Przy dostarczaniu z transformatora napięcia AC 820V, na wyjściu

zasilacza otrzymujemy napięcie stałe o wartości, około 1100V. W filtrze są cztery kondensatory 470uF

na 450V połączone szeregowo, co daje maksymalne napięcie 1800V, a więc spory zapas.

Pomiar napięcia anodowego odbywa się na dzielniku rezystancyjnym. Jest on dobrany tak, aby przy

napięciu 1500V, na rezystorach R40, R41 odkładało się napięcie 2,5V (równe referencyjnemu

przetworników A/C). Dioda Zenera (DZ2), zabezpiecza wejście przetwornika A/C procesora przed

przekroczeniem bezpiecznego napięcia 5V, np. przy rozwarciu rezystorów R40, R41.

Pomiar prądu

Na rezystorach R43, R44, R45 odkłada się napięcie proporcionalne do prądu przez nich

przepływającego. Napięcie to (ujemne) podawane jest na wejście odwracające wzmacniacza LM358

(U6). Napięcie po wzmocnieniu (około 2 krotne) dostarczane jest do przetwornika A/C mikrokontrolera i

przetwarzane na wartość prądu. Podkówką P1 możemy regulować wzmocnienie wzmacniacza i

dokładnie ustawić wartość prądu wskazywaną na wyświetlaczu.

5

3.6 Zasilacz napięcia siatki pierwszej – D – schemat 6

Zasilacz dostarcza dwóch napięć: o stałej wartości -100V i regulowanego –3 V do –65 V.

Napięcie –100V budowane jest na bardzo prostym układzie, gdzie elementem zapewniającym stabilne

napięcie jest dioda Zenera DZ3, sterująca bezpośrednio bazę tranzystora BUX85 (T2). Informację o

istnieniu napięcia uzyskujemy z transoptora U7. Kiedy złącze tranzystora jest oświetlone, na jego

kolektorze występuje niski potencjał, który przekazywany jest do układu logiki, informującej procesor o

jego istnieniu. Lepszym rozwiązaniem byłby pomiar faktycznej wartości napięcia. Jednak, ze względu na

brak wolnego wejścia przetwornika A/C w zastosowanym procesorze, zrezygnowałem z tego. Takie

rozwiązanie z transoptorem, niestety, ma wady. Gdy napięcie –100V zostanie zaniżone, ale nie osiągnie

wartości zera lub bliskiej zeru, to procesor nadal będzie otrzymywał informację, że jest ono prawidłowe.

Po drugie, na rezystorach R56, R57 napięcie obniżane jest do wartości 1,3 V (na anodzie diody

transoptora), a co za tym idzie wytracana jest na nich, niepotrzebnie, dość spora moc.

Patrząc na schemat, rozwiązanie układu zasilacza napięcia regulowanego –3V do –65V może wydawać

się niekonwencjonalne. Muszę przyznać, że wynikło to z błędnych założeń podczas projektowania.

Opierając się na charakterystykach katalogowych GU50, wyszło mi, że wystarczy jeden regulator o

napięciu maks. – 35, -40V. Nie wziąłem pod uwagę, że zwiększając napięcie anody do 1100V i siatki

przyspieszającej do 280V, będę potrzebował znacznie większego napięcia ujemnego, aby uzyskać

prawidłową wartość prądu spoczynkowego lamp. Nie chcąc zbytnio ingerować w gotową już płytkę,

zwiększyłem to napięcie w prosty sposób. Zrobiłem drugi, taki sam układ zasilacza na stabilizatorze

LM337. Łącząc je szeregowo, uzyskałem potrzebne mi napięcie dla siatki pierwszej.

Napięcia od –1,5V do -30V, dostarcza nam układ U8. Natomiast napięcie –1,5V do – 35V, uzyskiwane

jest ze stabilizatora U1us.

Aby uzyskać prąd spoczynkowy lamp na poziomie 60 – 100 mA (przy napięciu anody 1100V i

siatki drugiej 280V), potrzebne jest napięcie siatki pierwszej, około –45 do -55 V. Wynika z tego, że nie

ma potrzeby regulacji napięcia wyjściowego dwoma stabilizatorami naraz. Podkówkę P1us ustawiłem

tak, aby zasilacz z układem U1us, dawał napięcie 32V. Natomiast podkówkami P2, P3 w zasilaczu na

układzie U8, ustawiamy potrzebną wartość napięcia na siatce pierwszej.

Przewidziałem możliwość ustawiania prądu spoczynkowego lamp, osobno, dla pracy emisją SSB

i CW. Podkówką P2 ustawiamy prąd dla emisji CW, a P3 dla SSB. W zależności od wybranego trybu

pracy (SSB/CW – przycisk MODE na panelu przednim), przekaźnik PK4 dopina do wejścia regulacji ADJ

stabilizatora U8 odpowiednią podkówkę. Druga para zestyków przekaźnika PK4, wykorzystana jest do

sygnalizacji trybu pracy CW. Natomiast wybranie trybu SSB, sygnalizowane jest przez diodę LED

sterowaną z wyjścia PWM, PB4 (OC1B) mikrokontrolera.

Elementy umieszczone na schemacie w obszarze „blok lamp”, zamontowane są na płytce pod

lampami. Przekaźnik PK5 podczas odbioru podaje na siatkę pierwszą lamp napięcie –100V. Powoduje

to, zatkanie lamp i chroni przed nanoszeniem się niepożądanych zakłóceń na odbierany sygnał.

Podczas nadawania (i ustawionej pracy QRO), na siatce panuje potencjał zależny od wybranego trybu;

SSB lub CW.

3.7 Zasilacz napięcia siatki drugiej – B – schemat 7 i 8

Do zasilania siatek drugich lamp, potrzeba źródła o napięciu +280 V i prądzie maksymalnym 50

– 70 mA. Powstały dwie wersje zasilacza: w pierwszej elementem wykonawczym jest tranzystor

bipolarny, a w drugiej unipolarny.

3.7.1 Wersja pierwsza.

Źródłem odniesienia dla układu stabilizacji, są 2 diody Zenera 140V (połączone szeregowo),

sterujące bazę tranzystora T3. Na początku zastosowałem tranzystory BUT11. o dość małym

wzmocnieniu – około 10. Mimo zastosowania 5 watowych diod Zenera, płynący przez nie prąd,

powodował ich mocne nagrzewanie. Powodowało to zmianę napięcia na bazie T3, a co za tym idzie

„płynięcie” napięcia wyjściowego. W zależności od obciążenia, wzrastało nawet o 20 V. Podmieniłem

tranzystor T3, na o większym wzmocnieniu (hfe=40) BUX85 i napięcie było bardziej stabilne. Tranzystory

T3 i T4 mogą być innego typu, o mocy rzędu 40 – 50 W, na napięcie min. 400V. Podczas pracy, na

tranzystorach wydziela się sporo ciepła i aby nie uległy uszkodzenia, trzeba zamontować je na małym

6

radiatorze. Ja dodatkowo zamontowałem, mały 40 x 40 mm wentylator, schładzający elektronikę

zasilacza anody i siatki drugiej.

3.7.2 Druga wersja.

W tym rozwiązaniu przeszedłem z tranzystorów bipolarnych, na jeden tranzystor unipolarny

(wykonawczy). Źródłem napięcia odniesienia, podobnie jak w poprzednim rozwiązaniu, jest dioda

Zenara 280 V (diody Zenera). Tranzystor T4 wraz z diodą DZ5, dodatkowo stabilizuje napięcie na bazie

tranzystora T3 i jednocześnie zabezpiecza go przed uszkodzeniem w momencie załączenia zasilacza.

W porównaniu do poprzedniej wersji zasilacza, to rozwiązanie charakteryzuje się zdecydowanie większą

stabilnością napięcia wyjściowego.

Kontrola napięcia i przekazywanie informacji do procesora, jest rozwiązane identycznie jak w

zasilaczu siatki pierwszej. Rezystory R70 – R72. obniżają napięcie do wartości ok. 1,3V – na anodzie

diody transoptora. Przy oświetlonym tranzystorze, na jego kolektorze panuje napięcie bliskie zeru, co dla

układu kontroli oznacza prawidłową pracę zasilacza. Na rezystorach wydziela się znaczna ilość ciepła i

muszą one być odpowiedniej mocy. Na schemacie są trzy rezystory 10k/5W, natomiast fizycznie (bez

zmiany na płytce) zamontowałem dwa, 22k/5W.

Pomiar prądu

Napięcie, które odłoży się na rezystorach R76 i R77 (proporcionalne do przepływającego przez

nie prądu), podawane jest ja wejście odwracające wzmacniacza U10A. Po odwróceniu (praktycznie bez

wzmocnienia), sygnał z wyjścia tego wzmacniacza dostarczony jest do przetwornika A/C procesora,

gdzie zostaje przeliczony na odpowiadającą mu wartość prądu siatki. Potencjometrem P4 możemy

zmieniać wzmocnienie wzmacniacza, co pozwoli nam ustawić wskazania wyświetlacza tak, aby były

zgodne z faktycznie pobieranym prądem.

Warystor VR1, zabezpiecza tranzystory w przypadku, gdyby w lampie nastąpiło wyładowanie.

Rezystory R146-R149, stanowią obciążenie dla układu stabilizacji. Oczywiście, prąd prze nie pobierany

nie wpływa na wskazania , gdyż jest on odejmowany w programie, a na wyświetlaczu ukazuje się

faktyczna wartość prądu siatek drugich lamp.

3.8 Sterownik mikroprocesorowy – E – schemat 9

Sterownik zbudowany jest na mikrokontrolerze Atmega firmy Atmel, Na początku pracowała

Atmega 32. Po zmianach w programie, ostatecznie założyłem, prawie 100% zamiennik, Atmega644.

Procesor taktowany jest zegarem o częstotliwości 16 MHz. Bojąc się o stabilność pracy procesora w

silnym polu w.cz. zastanawiałem się nad sposobem jego zasilania. Brałem pod uwagę zasilanie z

liniowego stabilizatora lub przetwornicy DC\DC. Ostatecznie zastosowałem pierwsze rozwiązanie i

okazało się ono wystarczające. Bardzo ważne jest odfiltrowanie i zablokowanie napięcia zasilania.

Oprócz typowego układu z elementami L42, C143, L40, C145 – C147, dolutowałem bezpośrednio do

nóżek 10 i 30 a masę (jak najbliżej), kondensatory 100nF. Układ resetu (R125, SW7) okazał się

niezastąpiony w procesie testowania oprogramowania. Napięcia referencyjnego +2,5V dla

przetworników A/C dostarcza TL431 (U25). Wszystkie przyciski sterujące, S2 – S6, podłączone są

bezpośrednio do procesora, którego wejścia dodatkowo (wewnętrzny pull-up), przez rezystory 4,7 kohm

podciągnięte są do +5V. Wszystkie elementy wykonawcze, niezależnie czy pobierają mało (LED) czy

więcej (przekaźniki) prądu, sterowane są z procesora poprzez tranzystory lub bufory (4050, 4069).

Dioda LED D45 (OPERATE) sterowana z linii PB4 (OPRBYPASSON), poprzez bufor U22F, sygnalizuje;

czy pracujemy ze wzmacniaczem (świeci), czy na samym radiu (zgaszona). Sygnał z wyjście PB4

(OPRBYPASSON) przełącza także, poprzez U20C i T13, przekaźnik PK8 (opis przy schemacie

„Interfejs – D”). Stan załączenia wzmacniacza sygnalizowany jest przez dwukolorową diodę LED (D48),

sterowaną z linii PB7. Przy stanie linii ONOFFLED: „0” - na wyjściu bufora U23A jest „1” i dioda świeci na

czerwono (czuwanie); przy „1” – na wyjściu U22A jest „1”, a dioda świeci na zielono (załączony). We

wzmacniaczu mamy dwa układy pomiaru temperatury. Jednym z nich jest scalony czujnik DS18B20

(U26), zamocowany w komorze lamp. Podłączony jest on do portu PB5, który skonfigurowany jest jako

szyna 1-wire. Rezystor podciągający R150 jest niezbędny, gdyż wydajność prądowa linii samego

procesora jest zbyt mała, aby komunikacja DS18B20 – procesor przebiegała prawidłowo. Linie PD6

7

(FANON) i PD0 (FANSPEED), poprzez bufory U20D, U20E sterują przekaźnikami: PK7- załączenie

wentylatora, PK6 - szybkie obroty wentylatora. Zdarzenia zarejestrowane przez procesor, a zwłaszcza

te które wskazują na niepoprawną pracę wzmacniacza, sygnalizowane są sygnałami dźwiękowymi,

wydobywającymi się z aktywnego generatora piezzo (5 V). Jest on sterowany z portu PC0 (BUZZER)

procesora. Wyświetlacz zastosowany do wizualizacji pracy wzmacniacza, to wyświetlacz LCD 4x20

znaków typu LCD-AC-2004H-FIW K/W-E6 C PBF. Sterowanie odbywa się w najczęściej spotykany

sposób, czyli przy użyciu 6 linii mikrokontrolera (PC2 – PC7); transmisja bez potwierdzenia odbioru. Aby

zwiększyć komfort odczytu znaków, można regulować jasność podświetlania. Odbywa się to poprzez

tranzystor T16, który jest sterowany z portu PD5 (BRIGHTNEST) w trybie PWM. Regulacja kontrastu

znaków, miała odbywać się tak samo jak jasności. Podczas uruchamiania okazało się, że zakres

regulacji kontrastu dla tego wyświetlacza jest tak mały, iż nie ma sensu stosowania PWM (3–4 kroki). Za

pomocą podkówki P6, jednorazowo ustawiamy interesujący nas poziom kontrastu. Tranzystor T15,

sterowany z portu PD4 (CONTRAST/SSBLED) wykorzystałem do załączania diody LED sygnalizującą

pracę SSB.

Rezystory oznaczone na schemacie Rpod (4,7 k), zostały dołożone podczas uruchamiania. Nie

modyfikowałem płytki, tylko dolutowałem rezystory od nóżek układów scalonych do masy. Ich zadaniem

jest utrzymanie niskiego potencjału „0” na wejściach bramek w momencie, od załączenia wzmacniacza

do wystartowania procesora. Zapobiega to pojawianiu się stanów nieustalonych i np. „klapaniu”

przekaźników.

3.9 Interfejs - D, E – schemat 10

Załączenie wzmacniacza, a dokładniej podanie napięcia sieci na transformatory T1 i T2,

następuje w momencie wysterowania przez linię portu PD2 (POWERON) tranzystora T10, a co za tym

idzie przekaźnika PK1. Rezystory „miękkiego” startu transformatora T1 zwierane są w momencie

zadziałania przekaźnika PK2. Jest on załączany tranzystorem T11 (poprzez driver U15D) z portu PD1

(PSOFF). Czas pomiędzy załączeniem się przekaźnika PK2 a PK1 ustawiany jest w programie - 2s. Ze

względu na ograniczoną liczbę linii portów Atmega644, informacja o stanie pewnych układów

wzmacniacza, przekazywana jest do procesora w postaci jednego sygnału NAPPOMOK – port PA7.

Stan logiczny NAPPOMOK jest iloczynem stanów: PSOK – „miękki” start wyłączony, UzOK – napięcie

żarzenia, Us2OK – napięcie siatki 2 i Us1OK – napięcie siatki 1. Stan niski ( 0 ) na wejściu PA7,

informuje procesor o prawidłowej pracy kontrolowanych układów. Opisując wcześniej zasilacz napięcia

siatki 1, wspomniałem o możliwości przełączania napięć, dla ustalania prądu spoczynkowego lamp przy

pracy SSB i CW. Realizuje to przekaźnik PK4, załączany tranzystorem T14 z portu PD3; stan niski ( 0 )

– SSB, stan wysoki ( 1 ) – CW. Uwaga: zmiany dla SSB opisałem przy zasilaczu siatki 1. Dwa sygnały:

KEYIN i POWQRO odpowiadają za przejście w stan nadawania. Stan niski ( 0 ) na wejściu PD7

(KEYIN) jest informacją dla procesora, że transceiver przeszedł na nadawanie. W tym momencie, jeżeli

wszystkie warunki pracy wzmacniacza są poprawne, wyjście PC1 (POWQRO) przyjmuje stan wysoki ( 1

) i poprzez bufor U20A wysterowane zostają pozostałe układy przełączające (patrz „Interfejs – D”). Aby

dopasować napięcia z układów pomiarowych SWR/PWR do wartości potrzebnych dla przetworników

A\C, zastosowałem dzielniki napięcia. Dla pomiaru wejścia – R107 i R108 oraz R109 i R110 dające

podział 1:4, dla wyjścia - R103 i R104 oraz R105 i R106 z podziałem 1:2. Wejścia przetworników A\C –

PA0 (UHV), PA1 (IHV) i PA6 (IS2), zabezpieczone są diodami Zenera 4,7V – DZ4, DZ6, DZ7. Elementy

oznaczone na schemacie gwiazdką (*) tworzą zdublowane układy płytki procesora i zamontowane są na

płycie interfejsów i zasilaczy NN. Ich funkcja jest taka sama i do poprawnej pracy. wystarczy

zamontować elementy na płycie procesora lub interfejsów.

3.10 Interfejs – D – schemat 11

Wpięcie wzmacniacza do pracy ze sterowaniem z transceivera, odbywa się poprzez przekaźnik

PK8. Przełączenie na nadawanie, następuje w momencie pojawienia się stanu niskiego ( 0 ) na wejściu

PD7. Aby umożliwić załączanie wysokim lub niskim stanem sygnału (KEYin) z transceivera,

zastosowałem prosty układ logiki zbudowany na dwóch bramkach U13A i U13B. W przypadku gdy TRX

(w momencie przejścia na nadawanie) zwiera sygnał KEYin do masy ustawiamy zworki w pozycji H/L.

Natomiast kiedy podciąga do plusa zasilania, w pozycji L/H. Wysoki stan ( 1 ) portu PC1 załącza dwa

układy: potwierdzenia przejścia na nadawanie i przełączania przekaźników – wejściowego, wyjściowego,

zatkania / prądu spoczynkowego lamp. Pierwszy z nich zbudowany jest na buforze U27C i tranzystorze

8

T7. Otwarcie T7 i zwarcie przez niego sygnału KEYout do masy jest informacją dla transceivera, że

procesor przełączył wzmacniacz na pracę QRO i można kontynuować nadawanie. Odpowiednią

kolejność przełączania przekaźników, realizuje układ oparty na 4 bramkach; U14A, C, D, F. Rezystory

R92, R93 i kondensator C101 wpięte w obwód z bramkami U14D i U14F, określają czas opóźnienia

załączania przekaźnika antenowego (RBID-26N300). Natomiast R95, R96 i C102 wraz z bramkami

U14A i U14C określają czas opóźnienia dla przekaźnika wejściowego (RM84) i blokowania / prądu

spoczynkowego lamp – siatka 1 (PK5).

Czas przełączania: przekaźnik antenowy Ton=26mS, Toff=40mS,

przekaźnik wejściowy / siatka 1 Ton=50mS, Toff=12mS.

3.11 Interfejs – zmiany – schemat 12

Elementy z powyższego schematu, pełnią taka sama rolę jak odpowiadające im -takie same

numery - elementy ze schematu Interfejs D, E. Zostały zdublowane, tylko dlatego, aby obie płytki:

sterownika i interfejsów, mogły być wykorzystane jako samodzielne moduły. Miejsce dla elementów ze

schematu, znajduje się na płytce interfejsów. Wystarczy zamontować jeden komplet buforów, albo na

płytce sterownika, albo interfejsów.

3.12 Chłodzenie lamp – D – schemat 13

Lampy schładzane są strumieniem powietrza, wytwarzanym przez wentylatorem o wymiarach

92mm x 92mm i wydajności 80 m3/h. Założyłem, że wystarczy jeżeli wentylator będzie miał tylko dwie

prędkości obrotów. Wentylator sterowany jest w dwojaki sposób: podstawowy, z procesora i awaryjny, z

dodatkowego układu zabezpieczenia. W pierwszym przypadku, załączanie i zmiana prędkości

obrotowej, następuje na podstawie odczytanej wartości temperatury z czujnika DS18B20. Załączenie

wentylatora następuje w momencie wystawienia stanu wysokiego na linię PD6 i zadziałania przekaźnika

PK7. Wentylator kręci się na wolnych obrotach, gdyż zasilany jest napięciem pomniejszonym o spadek

na rezystorach R83 i R83-1. Pełne obroty wentylator uzyskuje wtedy, kiedy zestyki przekaźnika PK6

zewrą rezystory R83 - R83-1 i silnik zasilany jest napięciem znamionowym 24V. Przekaźnik PK6

sterowany jest z portu PD0, poprzez bufor U20*E. Wartości temperatur przy których nastąpi załączenie

wentylatora lub zmiana jego obrotów, ustawiane są w programie.

Układ awaryjnego załączenia wentylatora zbudowałem na kostce NE555 (U11), pracującej jako

regulator temperatury. Czujnikiem temperatury jest termistor TH1 (22kohm), zamontowany tak jak i

DS18B20, w komorze lamp. Podkówką P5 (100k) ustawiamy próg zadziałania regulatora. Zakres

regulacji wynosi od 60 do 100 stopni Celsjusza. Po osiągnięciu ustawionej temperatury, na wyjściu OUT

U11, pojawia się potencjał zasilania powodujący otwarcie tranzystorów T5, T6 i załączenie wentylatora

na pełne obroty.

3.13 Pomiar mocy wyjściowej i SWR – G – schemat 14

Transformator wykonany jest na rdzeniu Amidon FT50-43. Uzwojenie pierwotne, to kawałek

kabla koncentrycznego H-155, przepuszczonego przez środek rdzenia, którego „gorąca” żyła

przylutowana jest do gniazd UC-1. Ekran (wraz z zewnętrzną izolacją, na której trzyma się transformator

– średnica H-155 pasuje dokładnie do transformatora) pozostawiony jest na długości ok. 1 cm i

przylutowany tylko z jednej strony, do masy. Uzwojenie wtórne, to 33 zwoje drutu w emalii o średnicy 0,3

– 0,4 mm. Potencjometrami P9, P10, P11 kalibrujemy mostek. Nie będę opisywał tutaj sposobu

strojenia mostka, gdyż temat ten poruszany był w internecie wiele razy. Z dławików L60 – L63,

wlutowujemy tylko nam potrzebne; L60 – L63 lub L61 – L62.

Współpraca mostka z oprogramowaniem.

Założyłem, że maksymalna moc uzyskiwana ze wzmacniacza, nawet chwilowo, nie przekroczy

500 W. Napięcie referencyjne przetworników A/C to 2,5 V. Dlatego podanie na wejście np.

FWDPWROUT procesora – moc wyjściowa, napięcia 2,5 V, będzie skutkować wyświetleniem

maksymalnej do odczytu mocy 524 W: P = 1024 (przetwornik A/C) * 1024 / 2000 (dzielnik

rezystancyjny). Np. podając moc 100 W z TRX, ustawiamy napięcie na wyjściu FWDPWRON mostka

2,18V, co po podzieleniu przez 2, da na wejściu przetwornika 1,09 V, odpowiadające wskazaniom

9

wyświetlacza 100 W. Robiąc to samo dla mocy odbitej (zamieniając wejście z wyjściem), możemy w

prosty sposób skalibrować mostek. Moc odbita przeliczana jest według tego samego wzoru.

Potencjometrem P10, zmieniamy napięcie bazowe dla obu mierzonych napięć - mocy padającej i

odbitej. Możemy nim dokładnie ustawić wskazywaną moc, nie zaburzając jednocześnie poprawności

wskazań SWR.

3.14 Zabezpieczenia i filtr antenowy - I, J – schemat 15

Wszystkie uzwojenia napięć wtórnych transformatora zostały zabezpieczone przed

uszkodzeniem, bezpiecznikami szklanymi 5x20. Bezpieczniki B5 – B8 zamontowane są, w oprawach

bezpiecznikowych PCB na dodatkowej płytce. Rezystory Rtr1 w tym momencie nie są zamontowane i

zostały zastąpione zworkami. Potrzebne były do obniżenia napięcia siatki drugiej, zanim przewinąłem

transformator.

Uzwojenia wtórne transformatora:

SEC I – 820 V dla napięcia anody około 1100V, 860 V dla napięcia anody około 1150 V,

SEC II, SEC VII – napięcia dla zasilacza siatki drugiej. Napięcie 230 V uzwojenia SEC II, wystarcza w

przypadku pierwszej wersji zasilacza na tranzystorach bipolarnych. Dla prawidłowej pracy

zasilacza na tranzystorze unipolarnym (druga wersja) potrzebne jest wyższe napięcie

wejściowe. Nie chcąc ponownie rozbierać i przezwajać transformator, dowinąłem dodatkowe

uzwojenie SEC VII. Łączą go szeregowo z SEC II, uzyskujemy potrzebne napięcie 250 V.

SEC III – napięcie dla zasilacza siatki pierwszej - blokowanie lamp,

SEC IV – nie używane,

SEC V – pierwszy regulator napięcia siatki pierwszej – prąd spoczynkowy,

SEC VI – drugi regulator napięcia siatki pierwszej – prąd spoczynkowy.

Sześć kondensatorów 10 nF/1kV (Ca) wraz z rezystorem 1M/1W (Ra), stanowią prosty filtr

antenowy. Elementy filtra, zamontowane są na małej płytce przytwierdzonej wprost do gniazda

antenowego.

3.15 Wejściowe filtry LPF – F – schemat 16

Podczas projektowania wzmacniacza, pomyślałem o zwiększeniu tłumienia niepożądanych

harmonicznych i chciałem zamontować na wejściu, zespół filtrów dolnoprzepustowych LPF z pomiarem

mocy i SWR. Niestety, dla tego wzmacniacza, skończyło się to tylko na pomyśle. Wykorzystałem

wszystkie cztery sekcje przełącznika do obsługi pi-filtra i nie mam czym przełączać przekaźników filtrów

LPF.

Projekt filtrów LPF, nie skończył się tylko na papierze. Wykonałem z pewnymi zmianami, a

dokładnie bez pomiaru mocy i SWR, wersję do nowej konstrukcji wzmacniacza na GU74B.

Dolnoprzepustowe filtry pasmowe, opisane zostały w artykul_LPF_filtr.pdf.

10

Schemat blokowy – schemat 1

11

Blok lamp – C – schemat 2

12

Wejście TRX – schemat 3

13

Układ załączania wzmacniacza, żarzenie, napięcia pomocnicze - A, D – schemat 4

14

Zasilacz napięcia anodowego – B – schemat 5

15

Zasilacz napięcia siatki pierwszej – D – schemat 6

16

Zasilacz napięcia siatki drugiej; wersja I – B – schemat 7

17

Zasilacz napięcia siatki drugiej; wersja II – B – schemat 8

18

Sterownik mikroprocesorowy – E – schemat 9

19

Interfejs - D, E – schemat 10

20

Interfejs – D – schemat 11

21

Interfejs – zmiany – schemat 12

22

Chłodzenie lamp – D – schemat 13

23

Pomiar mocy wyjściowej i SWR – G – schemat 14

24

Zabezpieczenia i filtr antenowy - I, J – schemat 15

25

Wejściowe filtry LPF – F – schemat 16

26

4. Elementy

4.1 Blok lamp

4.1.1 Płyta mocowania lamp

4.1.2 Dławik antyparazytowy

Wykonujemy go nawijając 4 –5 zwoi drutu srebrzonego fi 1,2 - 1,5 mm na średnicy 12 mm. Skok

uzwojenia 4 - 5 mm. Wewnątrz tak wykonanej cewki umieszczamy rezystor, np. MŁT-2 – 2W o

rezystancji 51 - 82 Ohm i do niego dolutowujemy cewkę. Jeden koniec rezystora przylutowujemy do

wyprowadzenia anody w podstawce lampy, a drugi do dławika anodowego.

27

4.1.3 Dławik katodowy

Korpus dławika wykonany jest z teflonu o średnicy 20 mm, który w miejscu gdzie nawinięto

uzwojenie został stoczony do średnicy 18 mm.. Na nim, na długości 65 mm nawinięte jest 110 zwoi drutu

DNE 0,55 – 0,6 mm. Indukcyjność tak wykonanego dławika wynosi ok. 60 uH. Wyprowadzenia

wykonałem z kawałków drutu srebrzonego, uformowanego tak, aby pasował do rozstawu otworów w

płytce montażowej.

4.1.4 Dławik anodowy

Przy budowie wzmacniacza powstały dwie wersje dławika anodowego. Pierwszy jaki wykonałem

ma indukcyjność 560 uH, Pomiary analizatorem pokazały kilka mocnych rezonansów, a zwłaszcza jeden

między pasmami 30 i 20 m. Pomimo oddalenia częstotliwości rezonansu od pasma 20m, jedna z prób,

właśnie na 14 MHz, zakończyła się burzą trzasków i iskier na kondensatorze blokującym napięcie

zasilania anody. Nie przerabiałem dławika (ładnie wygląda), tylko wykonałem drugą wersję dławika o

znacznie mniejszej indukcyjności 140 uH. Z nim nie było już żadnych problemów i na wszystkich

pasmach pracuje poprawnie.

I wersja

Uzwojenie nawinięte jest drutem w emalii o średnicy 0,5 mm. Dla indukcyjności 560 uH

potrzebne jest go około 16m. Karkas dławika wykonany jest z teflonu według zamieszczonego poniżej

rysunku. 15 zwoi od strony dławików antyparazytowych, nawiniętych jest ze skokiem 3 mm. Nawinięcie

koszyczka ułatwiło mi przygotowanie paska papieru z zaznaczonymi punktami. Po przyklejeniu do

karkasu, nawierciłem otworki o takiej średnicy, aby weszły w nie drewniane wykałaczki. Teraz bez

problemu można było ułożyć uzwojenie. Po nawinięciu zaimpregnowałem całość uzwojenia lakierem

wysokonapięciowym.

28

pasek montażowy koszyka

II wersja

Uzwojenie dławika anodowego składa z 149 zwoi drutu o średnicy 0,4 mm, nawiniętych w trzech

sekcjach. Pierwsza, od strony anod lamp, ma 17 zwoi. Drut ułożony jest w rowkach gwintu M24. Gwint

można wytoczyć, lub wykonać jeszcze prościej nakręcając nakrętkę M24. Teflon jest dość miękkim

materiałem i bez problemu uda nam się wykonać gwint stalową nakrętką. Napięcie międzyzwojowe

powstające na uzwojeniu od strony anod lamp jest duże. Zachowanie odległości ok. 2 mm pomiędzy

sąsiednimi zwojami, zapobiegnie ewentualnemu przebiciu izolacji i uszkodzeniu dławika. Druga sekcja

składa się z 42 zwoi, nawiniętych ściśle na średnicy 20 mm. Ostatnia, trzecia część uzwojenia, to 90

zwoi nawiniętych, także ściśle, na średnicy 26 mm. Całkowita indukcyjność tak nawiniętego dławika

wynosi ok. 140 uH. Anoda w lampie GU50 wyprowadzona jest tak jak pozostałe elektrody, na cokół

lampy. Utrudnia to podłączenie dławika anodowego do dławików antyparazytowych. Dlatego w korpusie

dławika wywierciłem otwór przez który przepuszczona jest srebrzanka przylutowana do początku

uzwojenia. Do drugiego końca drutu (już pod lampami) przylutowana jest miedziana blaszka, a do niej

cztery dławiki antyparazytowe (zdjęcie dławików antyparazytowych). Dławik mocowany jest do płyty

montażowej lamp za pomocą nakrętki M16.

29

4.1.5 Dławik żarzenia

Rdzeń, to pierścień ferrytowy o przenikalności 400 – 2000. Ja zastosowałem pierścionek

wymontowany z przetwornicy zasilacza komputerowego. Ma on moc ok. 300 W i średnicę ok. 4 cm.

Może być mniejszy, ale przy większej średnicy łatwiej nam jest go nawinąć. Uzwojenie ma 9 zwoi i

wykonane jest z dwóch przewodów położonych równolegle obok siebie. Może to być, tak jak u mnie,

typowy przewód o przekroju 1,5 mm2 stosowany w instalacjach elektrycznych. Ilość zwoi jak i przekrój

drutu nie jest krytyczny. Przy dobieraniu drutu należy tylko pamiętać, że cztery GU50 potrzebują ok. 3A

prądu.

4.2 Filtr PI

Filtr typu PI, to chyba najtrudniejszy )przynajmniej dla mnie) do wykonania element

wzmacniacza. Nie tyle pod względem mechanicznym, co elektrycznym,

Wstępne wyliczenia indukcyjności i pojemności wchodzących w skład PI-filtra, wykonałem z

pomocą kalkulatora stworzonego przez krótkofalowca F1FRV Przedstawione w poniższej tabeli wyniki,

zostały wyliczone przy założeniu napięcia anody 1100 V i prądu anody 0,5 A. W procesie strojenia,

dobierania odczepów dokonałem pewnych zmian. Cewka pasm 30m – 10m, ilością zwoi i wymiarami

pozostała bez zmian, natomiast odczepy zmieniły swoje położenie w stosunku do wyliczonych (opis

cewki L5). Cewka pasm 160m – 20m została przerobiona. Powodem była niemożność prawidłowego

zestrojenia w paśmie 160m. Indukcyjność całej cewki wynosi teraz 27 uH (33 zwoje) – ostatecznie dla

pasma 160m, skrócona do 25 zwoi (21 uH).

30

4.2.1 Cewka L5 – pasma 30m – 10m

Cewka wykonana jest z miedzianego drutu o średnicy 4 mm. Średnica wewnętrzna – 56 mm

(pomiędzy środkami zwoi 60 mm), ilość zwoi – 6 i 3/4, odstęp pomiędzy zwojami 3 mm (środkami zwoi

7 mm), indukcyjność 2 uH. Cewka może być wykonana jako samonośna. Przy takiej średnicy drutu jej

sztywność jest dobra i nie trzeba się obawiać o zmianę odległości pomiędzy zwojami. Ja dla ułatwienia

montażu, wykonałem płytkę z tarnamidu, w której nawiercone są otwory o średnicy drutu. W nie

„wkręcone” jest uzwojenie. co dodatkowo zapewnia zachowanie stałych odległości pomiędzy zwojami.

Drut na początku cewki nagwintowałem, nakręciłem redukcję M5 na M4, a na nią kondensator blokujący

napięcie stałe anody. Odczepy wykonałem z drutu miedzianego o średnicy 1,8 mm. Nie są one

przylutowane bezpośrednio do cewki, tylko do miedzianych, skręcanych śrubą objemek. Można je

swobodnie przesuwać po uzwojeniu, co okazało się bardzo pomocne w procesie zestrajania pi-filtra.

Pasmo

10 m

12 m

15 m

17 m

20 m

30 m

Odczep - zwój

0,95

1,5

2

2,55

3,2

4,8

31

4.2.2 Cewka L6 – pasma 160m – 40m

Cewka Korpus cewki zrobiony jest z teflonu. Aby, zmniejszyć masę cewki, środek został

wybrany, a pozostawione ścianki i dno mają grubość 8 mm. Uzwojenie, wykonane miedzianym drutem w

emalii o średnicy 1,25 mm, ułożone jest w wytoczonych rowkach. Ułatwia to nawijanie, a co

najważniejsze rowki nie pozwalają na zmianę odległości pomiędzy zwojami podczas eksploatacji.

Średnica wewnętrzna cewki - 48 mm (pomiędzy środkami zwoi ok. 49,3mm), ilość zwoi – 33, długość

nawinięcia 80 mm, odstęp pomiędzy zwojami 1,2 mm (środkami zwoi 2,45 mm). Odczepy, w postaci

koluszek, znajdują się: dla pasma 20 m na 2 – 4 zwoju, dla pasma 80 m – 11do14 i dla pasma 160 m 25 do 33.L6 - pasma 160m - 40m

Pasmo

40 m

80 m

160 m

Odczep - zwój

4

13

25

4.2.3 Kondensatory

Kondensatory filtra typu PI, anodowy i antenowy, wykonałem w warunkach domowych, a do ich

budowy wykorzystałem materiały, które miałem w warsztacie. Dlatego niektóre elementy są troszkę

„przesadzone”, np. gruba 2 mm blacha na płytki rotora i statora kondensatora anodowego. Ale wydaje mi

się, że ostateczny efekt, nie jest najgorszy, a przy okazji zebrałem sporo doświadczeń w pracach

mechanicznych.

Płytki rotorów wykonane zostały metodą tradycyjną, tzn. obtoczone na wymiar i wyfrezowane, a

nie jak dziś się to najczęściej robi, wycięte laserem czy strumieniem wody. Prawidłowe odległości

pomiędzy płytkami statorów jak i rotorów, zachowane są dzięki tulejkom dystansowym. Sygnał z rotora

zbierany jest przez ślizgacz wykonany z mosiężnej sprężynującej blaszki. „Obudowy” kondensatorów

zrobione są t dobrego izolatora, jakim jest teflon. Cztery duraluminiowe szpilki utrzymują konstrukcję w

całości, a na dwóch z nich zamontowane są płytki statora. Dla kondensatora anodowego nie robiłem

dodatkowego hamulca, zapobiegającego samoistnemu obracaniu się rotora pod wpływem jego ciężaru.

Wystarczyło dobre skręcenie śrubami i wykonanie dokładnie dopasowanych mosiężnych tulejek, w

których obraca się oś rotora. W przypadku kondensatora antenowego nie obyło się bez dodatkowego

hamulca. Masa rotora i jego bezwładność powodowały obracanie się rotora, zmianę pojemności, no i

efekt wiadomy, rozstrojenie pi-filtra. Na zdjęciu widać pierwszą wersję hamulca, która niestety się nie

sprawdziła i został on przerobiony. Teraz hamulec wykonany jest z dwóch półkoli, skręcanych dwoma

śrubami. Pozwala to dokładne ustawić siłę hamowania i zapobiega jego rozregulowaniu. Kondensatory

wykonane były jako jednosekcyjne. Podczas uruchamiania okazało się, że wartości pojemności

początkowych są zbyt duże i nie pozwalają na prawidłowe zestrojenie filtra w górnych pasmach.

Podzieliłem kondensatory na sekcję, usuwając po jednej płytce statora i montując w jego miejsce tulejki

izolacyjne. Tak na marginesie, przekonałem się co potrafi w.cz. i jak ważna jest precyzja i staranność

przy wykonywaniu elementów. Najprawdopodobniej w jednej z tulejek izolacyjnych kondensatora

anodowego, pozostała niewyczyszczona odrobina oleju po gwintowaniu. Podczas jednej z prób strojenia

na większej mocy nastąpił przestrzał i tulejkę rozerwało.

32

Kondensator anodowy

sekcja I: 6 –64 pF; ilość płytek: rotor – 5, stator - 4

sekcja II: 15 –160 pF; ilość płytek: rotor – 11, stator - 10

grubość płytek rotora i statora – 2 mm

szczelina rotor/stator – 2,5 mm

Kondensator antenowy

sekcja I: 40 –1200 pF; ilość płytek: rotor – 18, stator - 17

sekcja II: 25 –770 pF; ilość płytek: rotor – 12, stator - 11

grubość płytek rotora i statora – 1 mm

szczelina rotor/stator – 2 mm

33

4.2.4 Transformator wysokiego napięcia

Projektując wzmacniacz i dobierając transformator, myślałem o ewentualnej zmianie lamp na

mocniejsze. Dlatego zastosowałem rdzeń o mocy 1100VA. Dla czterech GU50 przy normalnej mocy

(realnej, nie 1 kW !!!) uzyskiwanej z tych lamp, wystarczy transformator 600 – 800 VA.

Moc: 1100 VA

Uzwojenie pierwotne¨230V, 4A

Uzwojenia wtórne:

I

II

III

IV

V

VI

VII

860V, 1,2A, odczep 820V – anoda

232V, 0,3A, odczep 218V – siatka druga

90V, 0,3 A – siatka pierwsza –100V

37V, 0,3 A - niewykorzystane

25V, 0,3 A - siatka pierwsza, napięcie polaryzacji

29V, 0,3 A - siatka pierwsza, napięcie polaryzacji

20 V, 0,3 A - siatka druga, uzwojenie dodatkowe

34

5 Obsługa, oprogramowanie

5.1 Klawiatura i sygnalizacja stanu pracy

5.1.1 Przyciski

Na czołówce urządzenia zamontowane są cztery wskaźniki LED oraz pięć przycisków . Przycisk

POWER, jak sama nazwa wskazuje, służy do załączania i wyłączania wzmacniacza. Natomiast, za

pomocą przycisków OPER, PREV, NEXT, MODE, możemy poruszać się po funkcjach programu,

zmieniać ekrany, programować MENU.

Główne funkcje przycisków:

OPER

PREV

NEXT

MODE

- przełączanie wzmacniacza w tryb pracy QRO (QRP),

- poprzedni ekran,

- następny ekran,

- wybór trybu pracy SSB lub CW.

W zależności od tego w którym miejscu programu się znajdujemy, znaczenie przycisku może być

inne – opisane dalej.

5.1.2 Wskaźniki LED

POWER

OPER

SSB

CW

świeci na czerwono – wzmacniacz wyłączony,

świeci na zielono – wzmacniacz załączony,

na zmianę świeci na czerwono i zielono (1 Hz) - wyłączanie wzmacniacza.

sygnalizuje załączenie/wyłączenie pracy ze sterowaniem z transceivera

świeci - załączona,

zgaszona - wyłączona.

praca SSB

praca CW

5.2 Załączanie wzmacniacza

5.2.1 Podgrzewanie lamp

Po naciśnięciu przycisku POWER, ukazuje się ekran powitalny,

35

a następnie ekran grzania lamp.

Ua

Ia

Is2

T

- napięcie anody

- prąd anody

- prąd siatki przyspieszającej

- temperatura w bloku lamp

Po słowie PODGRZEWANIE, widzimy czas jaki pozostał do końca grzania lamo. Czas ten

możemy ustawić w MENU I – domyślnie dwie i pół minuty.

Podczas procesu podgrzewania, nie możemy przełączyć wzmacniacza do pracy ze sterowaniem

z TRX (QRO) - przycisk OPER nie jest aktywny. Natomiast po jednoczesnym naciśnięciu przycisków

PREV i NEXT, wchodzimy do ekranu z którego możemy zmienić jasność podświetlania wyświetlacza,

odczytać czasy pracy wzmacniacza czy aktualne parametry - MENU II.

Po zakończeniu procesu podgrzewania (powrocie z MENU II po odliczeniu czasu grzania),

ukazuje się ekran strojenia.

Uwaga!. Potrójny sygnał dźwiękowy.

Jeżeli parametr BL_ZAB w MENU I został ustawiony (1 - zablokowano), to usłyszymy trzy krótkie

sygnały:

- podczas załączania wzmacniacza przyciskiem POWER,

- po wciśnięciu przycisku OPER, w celu przejścia z trybu QRP na QRO lub odwrotnie.

Należy pamiętać, że w tym momencie procesor nie ma kontroli nad prawidłowym działaniem

zasilacza anody, siatki pierwszej i drugiej, żarzenia oraz właściwego zadziałania układu powolnego

startu transformatora wysokiego napięcia.

5.3 Strojenie

Ekran strojenia

MOC

Ia

Is2

WFS

- moc wyjściowa

- prąd anody

- prąd siatki przyspieszającej

współczynnik fali stojącej SWR

Dwie pierwsze linijki wyświetlacza to bar graph, na którym graficznie pokazywana jest moc

wyjściowa i prąd anody. Maksymalne wskazania linijek graficznych: 500W – krok 25 W, 800 mA – krok

40 mA.

Nie będę się tu rozpisywał, bo na pewno każdy kto budował wzmacniacz lampowy lub go użytkował,

wie jak to się robi. U mnie wygląda to tak:

1. Ustawiam przełącznik pasm na odpowiedniej pozycji.

2. Wstępnie ustawiam kondensator anodowy i antenowy na pozycjach określonych (dla danego

pasma) podczas zestrajania pi-filtra. Nie podaję tu konkretnych położeń (widełek), gdyż w

powielonym filtrze PI mogą się różnić od moich, np. ze względu na inne wartości kondensatorów.

36

3. Podaję tom strojenia z transceivera i kręcąc kondensatorem anodowym, ustawiam jak

najmniejszy prąd anody przy jednoczesnym wzroście mocy wyjściowej.

4. Następnie kondensatorem antenowym ustawiam jak największą moc, zwracając jednocześnie

uwagę na prąd siatki drugiej. Wpływ kondensatora antenowego na prąd siatki przyspieszającej

jest duży i przy nierozsądnym jego ustawieniu, może nawet zadziałać zabezpieczenie

przekroczenia prądu siatki.

Aktualnie miernik mocy i współczynnika SWR (WFS), wpięty jest w główny tor nadawczo/odbiorczy.

Umożliwia to pomiar mocy TRX-a, kiedy pracujemy z pominięciem wzmacniacza. Projektując,

przewidywałem równoczesny pomiar mocy wejściowej i wyjściowej podczas pracy QRO. Jednak ze

względu na to, że mostek pomiaru mocy wejściowej miał być na płytce filtrów LPF z których

zrezygnowałem, opcja ta nie jest dostępna.

5.4 Ekrany

Oprócz ekranu strojenia, są jeszcze dwa ekrany główne. Do przechodzenia pomiędzy nimi

używamy przycisków PREV i NEXT. Przyciskiem PREW wywołujemy poprzedni ekran, a NEXT

następny (w kółko). Będąc na jednym z tych ekranów i naciskając jednocześnie przyciski PREV i NEXT,

możemy wywołać MENU II. Jest to możliwe tylko wtedy, kiedy wyłączona jest praca QRO (zgaszona

dioda OPER). W przeciwnym wypadku, nie będzie żadnej reakcji.

5.4.1 Ekran mocy

PAD

ODB

WFS

MOC

- moc padająca

- moc odbita

- współczynnik fali stojącej (SWR)

moc wyjściowa

Na górnej linijce graficznej pokazywana jest moc padająca, a na dolnej moc odbita. Maksymalne

wskazania linijek graficznych: moc padająca 500 W – krok 25 W, moc odbita 80W - krok 4 W.

5.4.2 Ekran wszystkie parametry

Ua

Ia

Is2

T

PAD

ODB

WFS

MOC

- napięcie anody

- prąd anody

- prąd siatki przyspieszającej

- temperatura w bloku lamp

- moc padająca

- moc odbita

- współczynnik fali stojącej

-moc wyjściowa

37

5.5 Wyłączanie wzmacniacza

Gdy wzmacniacz jest załączony, naciśnięcie przycisku POWER, powoduje jego wyłączenie.

Sytuacja, kiedy próbujemy wyłączać wzmacniacz podczas nadawania, jest raczej mało prawdopodobna,

ale na wszelki wypadek zabezpieczyłem się przed taką ewentualnością.

Czas wyłączania, a dokładnie schładzania lamp uzależniony jest od tego, czy wzmacniacz

pracował na nadawaniu, czy nie.

Jeżeli wzmacniacza nie sterowaliśmy z TRX, czas ten wynosi 1 minutę.

Natomiast, jeżeli była praca QRO, to czas schładzania wynosi 5 minut.

Po tym czasie wzmacniacz przechodzi na STANDBY, co wcale nie musi oznaczać, że proces

chłodzenia został zakończony. Układ pomiaru temperatury i sterowania wentylatorem działa także

podczas czuwania. Jeśli temperatura w bloku lampowym, jest nadal większa od wartości ustawionej w

parametrze Tsby, to wentylator będzie kontynuował chłodzenie lamp. Podczas wyłączania wzmacniacza

wentylator pracuje na pełnych obrotach.

5.5.1 Szybki start

Podczas procesu wyłączania, możemy ponownie załączyć wzmacniacz, naciskając przycisk

POWER na czas dłuższy od 2 sekund. W tym momencie ponownie przechodzimy do podgrzewania

lamp. Teraz, czas grzania lamp uzależniony jest od czasu jaki upłynął od rozpoczęcia wyłączania

wzmacniacza. Jeżeli jest on mniejszy niż 1 minuta, czas podgrzewania wynosi 1 minutę. Jeżeli dłuższy

od 1 minuty, to lampy będą grzane przez czas określony w ustawieniach MENU I

5.5.2 Awaria, zadziałanie zabezpieczenia

Podczas normalnej eksploatacji, może nastąpić automatyczne wyłączenie wzmacniacza,

spowodowane uszkodzeniem któregoś z układów elektronicznych lun niewłaściwa eksploatacją

urządzenia.

Przyczyny wyłączenia:

- przekroczenie napięcia anody,

- przekroczenie prądu anody,

- przekroczenie prądu siatki przyspieszającej,

- przekroczenie maksymalnej temperatury w bloku lamp,

- przekroczenie maksymalnej mocy odbitej,

- zanik napięcia siatki pierwszej lub drugiej,

- zanik napięcia żarzenia,

- uszkodzenie układu powolnego startu transformatora wysokiego napięcia,

- uszkodzenie czujnika temperatury.

Przy każdej z wymienionych awarii, pojawia się ekran z informacją jaka awaria zaistniała i

podejmowana jest odpowiednia procedura wyłączania. Jednocześnie w pamięci procesora zapisywana

jest informacja o tej awarii. Poniżej przedstawiłem przykładowe zdjęcie z awarii, spowodowanej

przekroczeniem maksymalnego prądu anody.

38

Prawie wszystkie awaryjne wyłączenia (oprócz uszkodzenia czujnika temperatury) przebiegają

tak samo. Odliczane jest 5 minut, w czasie którego wentylator pracuje na pełnych obrotach. Po tym

czasie ukazuje ekran (mruga), jak na poniższym obrazku. W tym momencie, żaden z przycisków nie

jest obsługiwany. Możemy tylko wyłączyć wzmacniacz wyłącznikiem sieciowym.

Wartości parametrów, dla poszczególnych zabezpieczeń, ustawiamy w MENU I.

5.6 Chłodzenie – wentylator

Pomiar (odczyt z układu DS18B20) temperatury w bloku lamp odbywa się cały czas, jak tylko

wzmacniacz został załączony wyłącznikiem sieciowym – także na STANDBY Co 5 sekund procesor

odpytuje czujnik, żądając podania temperatury. Odczytana wartość porównywana jest z parametrami:

Tsby, Tfast, TMAX, które możemy ustawić w MENU I – Parametry i w zależności od wyniku następuje

odpowiednia reakcja układu sterowania wentylatora lub zabezpieczeń.

Tsby – parametr ten decyduje, przy jakiej temperaturze nastąpi załączenie wentylatora w stanie

czuwania. W stanie STANDBY, wentylator będzie się kręcił tylko na wolnych obrotach.

Parametr ten wprowadziłem, ze względu na sposób wyłączania wzmacniacza. Jak wcześniej

pisałem, czas wyłączania i jednocześnie czas schładzania lamp, po pracy QRO, wynosi 5

minut. Po tym czasie wzmacniacz przechodzi na STANDBY, co wcale nie znaczy, że lampy

zostały schłodzone. Ustawiając odpowiednio ten parametr, umożliwiamy schłodzenie bloku

lampowego, do interesującej nas temperatury.

Uwaga: wyłączenie wentylatora następuje przy temperaturze o 3 stopnie niższej, niż w parametrze

Tsby. Należy wpisać rozsądną wartość do tego parametru, bo może się okazać, że wentylator

nigdy się nie wyłączy, np. w ciepłe, letnie dni.

Tfast – po zrównaniu się temperatury w bloku lamp, z wartością temperatury wpisaną w ten parametr,

nastąpi załączenie wentylatora na pełne obroty. Parametr ten jest brany pod uwagę tylko

wtedy, kiedy załączyliśmy wzmacniacz przyciskiem POWER. Wentylator powróci na wolne

obroty, gdy temperatura będzie niższa o 3 stopnie niż w tym parametrze i nie nadajemy. Bez

względu na temperaturę, każde wysterowanie z transceivera, powoduje automatyczne

załączenie pełnych obrotów wentylatora. Gdy wzmacniacz jest załączony (przyciskiem

POWER), wentylator zawsze się kręci – przynajmniej na wolnych obrotach

TMAX – maksymalna temperatura w bloku lamp. Po przekroczeniu tej temperatury, nastąpi

natychmiastowe wyłączenie wzmacniacza.

Dodatkowym zabezpieczeniem, jest drugi układ kontrolujący temperaturę lamp. Termistor, umieszczony

obok cyfrowego czujnika DS18B20, daje informację o temperaturze do dodatkowego układu załączania

wentylatora. Możemy ustawić temperaturę załączania/wyłączania w zakresie od 60 do 100 stopni

Celsjusza. Brakuje mi kontroli pracy wentylatora, ale to może w następnej konstrukcji wzmacniacza.

39

5.6.1 Uszkodzenie czujnika temperatury

Jak pisałem wcześniej, mikrokontroler nawiązuje komunikację z czujnikiem DS18B20, co 5 sekund.

Jeżeli 5 kolejnych prób odczytu temperatury będzie nieudanych, to nastąpi zgłoszenie awarii. Poprawne

odczytanie, np. przy 3 czy 4 próbie, kasuje licznik nieudanych pobrań temperatury.

-

na czuwaniu

W tym przypadku, nie są podejmowane żadne działania. Wyświetlany jest tylko komunikat, jak na

poniższym obrazku. Żaden przycisk nie działa, możemy tylko wyłączyć wzmacniacz wyłącznikiem

sieciowym.

-

po załączeniu przyciskiem POWER

Maksymalny czas wyłączania wynosi 10 minut i składa się z dwóch etapów. Przez pierwsze 5 minut,

mamy możliwość dokończenia łączności, ale tylko w sytuacji, jeżeli ustawiona była praca QRO – w tym

momencie przycisk OPER nie jest obsługiwany. W dowolnej chwili, naciskając przycisk POWER,

możemy przejść do drugiego etapu, którym jest awaryjne wyłączenie opisane w Wyłączanie

wzmacniacza - awaria, zadziałanie zabezpieczenia.

Wygląd ekranu podczas pierwszego etapu wyłączania.

5.7 Kontrola WFS i mocy odbitej

Mikrokontroler może nadzorować, wartość współczynnika fali stojącej oraz mocy odbitej. Służą

temu cztery parametry: WFSMAX, ODBMAX, BL_WFS, BL_ODB, których wartość ustawiamy w MENU .

5.7.1 WFS

W parametr WFSMAX wpisujemy wartość współczynnika SWR. Podczas nadawania wartość ta

porównywana jest z aktualnie zmierzonym WFS. Jeżeli zmierzony WFS, jest równy lub większy od

wpisanego w parametr WFSMAX, to generowane są sygnały dźwiękowe. Nie podejmowane są inne

działania. Jest to tylko informacja, że np. antena nie jest zestrojona dla tej częstotliwości. Możemy

zablokować generowanie dźwięku wpisując w parametr BL_WFS wartość 1.

5.7.2 Moc odbita

Parametr ODBMAX, zawiera wartość maksymalnej mocy odbitej, przy której może nastąpić

wyłączenie nadawania. Napisałem może, bo jeżeli w parametr BL_ODB wpiszemy 1, to funkcja ta

zostanie zablokowana. Przy BL_ODB = 0, mierzona moc odbita porównywana jest z wartością

40

parametru ODBMAX. Jeżeli jest ona większa lub równa, następuje przerwanie nadawania. Wzmacniacz

nie jest wyłączany, tylko przechodzi na pracę QRP – odłączane jest wejście KEY-IN sterowania z

transceivera. W tym momencie pojawia się ekran jak na poniższym obrazku Wciskając przycisk MODE,

powracamy do ekranu na którym nastąpiło przekroczenie mocy odbitej.

Każdy amator wie, że duży współczynnik WFS, a co za tym idzie powstawanie mocy odbitej, jest

niebezpieczne dla lampy. Dlatego blokowanie tego zabezpieczenia nie jest wskazane. Należy także

pamiętać, o ustawieniu właściwej wartości mocy odbitej – domyślnie 60 W.

5.8 MENU

5.8.1 MENU I

Kiedy wzmacniacz jest w stanie czuwania, jednoczesne naciśnięcie przycisków PREV i NEXT

wywołuje MENU I. Na czuwaniu wyłączona jest programowa obsługa zabezpieczeń (oprócz

zabezpieczenia termicznego) i możemy dokonać potrzebnych zmian w ustawieniach.

MENU I składa się z dwóch ekranów: PARAMETRY – zawiera dane dla układu zabezpieczeń i

sterowania pracą wzmacniacza oraz AWARIE – zawiera historię awarii jakie wystąpiły podczas pracy

wzmacniacza.

5.8.1.1 Parametry

Po naciśnięciu przycisku PREV ukazuje się nam poniższy ekran. Przedstawiłem go jako

przykład. Pozostałe ekrany ustawień wyglądają podobnie, zmienia się tylko opis parametru.

Zmianę wartości parametru, dokonujemy przyciskami; PREV – zmniejszanie, NEXT –

zwiększanie. Po naciśnięciu przycisku OPER, przechodzimy do zmiany następnego parametru. Nie ma

możliwości przerwania tej operacji w dowolnym momencie. Musimy, naciskając OPER, dojść do ekranu

jak poniżej.

41

Teraz naciskając przycisk OPER, zapisujemy dokonane zmiany, co sygnalizowane jest sygnałem

dźwiękowym, ekran gaśnie, a wzmacniacz pozostaje na STANDBY. Jeżeli chcemy zrezygnować z

dokonanych zmian i wyjść bez ich zapisu, naciskamy przycisk MODE. Możemy także, naciskając

przycisk PREV, powrócić do dokonywania zmian parametrów. Jeżeli podczas wykonywania zmian w

ustawieniach, wyłączymy wzmacniacz wyłącznikiem sieciowym, dokonane zmiany nie zostaną

zapamiętane.

Parametr

UaMAX

UaMIN

IaMAX

IaRX

Is2MAX

Is2kor

Tsby

Opis

maksymalne napięcie anody

minimalne napięcie anody

maksymalny prąd anody

maksymalny prąd anody – praca QRP

maksymalny prąd siatki przyspieszającej

wartość korekty prądu siatki przyspieszającej

temperatura załączania/wyłączania wentylatora - na

czuwaniu

szybkie obroty wentylatora

temperatura awaryjnego wyłączenia wzmacniacza

minuty czasu podgrzewania lamp

Tfast

TMAX

Grzanie

minuty

Grzanie sekundy czasu podgrzewania lamp

sekundy

WFSMAX maksymalny WFS

ODBMAX maksymalna moc odbita

zablokowanie/odblokowanie zabezpieczeń: UaMAX, UaMIN,

BL_ZAB napięć siatki pierwszej i drugiej, napięcia żarzenia oraz

kontrolę powolnego startu

BL_WFS zablokowanie/odblokowanie zabezpieczenia max. WFS

zablokowanie/odblokowanie zabezpieczenia max. mocy

BL_ODB

odbitej

Wartość (domyślna)

400 - 1400 (1150)

1 - 1200 (900)

1 - 999 (600)

1 - 250 (150)

1 - 250 (50)

0 - 50 (0)

20 - 50 (28)

20 - 70 (35)

20 - 100 (70)

0 - 10 (2)

0 - 59 (30)

1 - 10 (3)

0 - 200 (60)

0, 1 (0)

0, 1 (0)

0, 1 (0)

IaRX – w parametrze tym, ustawiamy wartość prądu anody przy którym nastąpi awaryjne wyłączenie

wzmacniacza, ale tylko wtedy, kiedy nie nadajemy – brak sterowania z TRX (lampy

zablokowane). Jak wspominałem, przy opisie zasilacza napięcia blokującego –100V siatki

pierwszej, kontrola tego napięcia jest uproszczona. Może zaistnieć sytuacja awaryjna, że

wartość tego napięcia ulegnie znacznemu obniżeniu (mniejsze napięcie ujemne), ale nie aż tak

bardzo, aby zostało to wychwycone przez układ zabezpieczeń. W tej sytuacji, przy

prawidłowym napięciu anody i siatki przyspieszającej, zaczyna płynąc duży prąd anody, co w

dłuższym czasie może doprowadzić do zniszczenia lamp.

Parametr Is2kor, pozwala nam dokonać korekty wskazań prądu siatki drugiej. Wyjście zasilacza

siatki przyspieszającej obciążone jest rezystorami, które pobierają pewien prąd. Podczas uruchamiania

zmieniałem wersję zasilaczy i ich napięcia, zatem prąd pobierany przez te rezystory był różny i

wprowadzał błąd we wskazaniach. Żeby za każdym razem nie wgrywać programu z nową korektą,

dołożyłem właśnie ten parametr. Ustawiając jego wartość na 0, możemy odczytać prąd jaki pobiera sam

zasilacz. Następnie wpisujemy odczytana wartość do tego parametru. Teraz na wyświetlaczu widzimy

faktyczny prąd pobierany przez siatki drugie lamp.

42

Parametr BL_ZAB pozwala nam zablokować zgłaszanie awarii i wyłączanie wzmacniacza, od

wymienionych przy jego opisie układów. Jest to pomocne przy uruchamianiu, np. kiedy nie chcemy mieć

załączonego wysokiego napięcia, a potrzebujemy, żeby reszta elektroniki pracowała.

Jeżeli parametr BL_ZAB jest ustawiony (1 – zablokowany),to generowane są trzy krótkie sygnały:

-po załączeniu przyciskiem POWER,

- przy każdym przejściu do pracy QRO lub QRP – przycisk OPER.

5.8.1.2 Awarie

Po naciśnięciu przycisku PREV (na ekranie MENU I), pojawia się pierwszy ekran z

zarejestrowanymi awariami.

W pamięci rejestrowanych jest osiem ostatnich awarii, wyświetlanych na dwóch ekranach.

Przejścia pomiędzy ekranami; awaria 1–4, awaria 5-8, dokonujemy przyciskami PREV – poprzedni

ekran, NEXT – następny ekran. Ostatnia zaistniała awaria zapisywana jest na pierwszej pozycji, a

pozostałe przesuwane są o jedną w dół. Po zaistnieniu 9, 10 i kolejnych awarii, ostatnia (z ósmej pozycji)

usuwana jest z listy (pamięci).

Awaria

Nap. anody > UaMAX

Nap. anody < UaMIN

Prad anody > IaMAX

Prad anody > Ia_RX

Prad Is2 > Is2MAX

Temp. > T_MAX

Uszk. czujnik temp

Brak nap. pomocn

----------

Opis

Za wysokie napięcie anody

za niskie napięcie anody

za duży prąd anody

za duży prąd anody w trybie odbioru

za duży prąd siatki przyspieszającej

za wysoka temperatura

awaria czujnika temperatury DS18B20

zanik napięcia: siatki pierwszej, siatki drugiej,

żarzenia, lub awaria powolnego startu

Wolne

43

5.8.2 MENU II

MENU II dostępne jest, kiedy wzmacniacz został załączony przyciskiem POWER i wyłączona jest

praca ze sterowaniem z trannsceivera - nie świeci dioda OPER. Menu to możemy wywołać z ekranu

grzania lamp jak i z ekranów: strojenia, mocy oraz wszystkich parametrów. Po jednoczesnym

naciśnięciu przycisków PREV i NEXT, ukazuje się nam ekran jak poniżej. Teraz przyciskami OPER,

PREV i NEXT, wybieramy interesującą nas pozycję. Naciśnięcie przycisku MODE, powoduje powrót do

ekranu z którego zostało wywołane MENU II.

5.8.2.1 Jasność wyświetlacza

Podświetlanie wyświetlacza sterowane jest generatorem PWM, w który wyposażona jest Atmega.

Pozwala nam to, na płynną regulację jego jasności. Zmianę wartości jasności dokonujemy przyciskami:

PREV – zmniejszenie jasności, NEXT – zwiększenie jasności. Powrót do menu głównego, z

automatycznym zapisem wartości jasności, następuje po przyciśnięciu przycisku MODE.

5.8.2.2 Czas pracy

Przyciskiem PREV z menu głównego, wywołujemy ekran „Czas pracy”, którego wygląd widzimy

na poniższym obrazku. Pozycja ON, informuje nas o czasie załączenia wzmacniacza, tzn. sunie czasów

pomiędzy załączeniem wzmacniacza przyciskiem POWER, a jego wyłączeniem. Natomiast z pozycji

QRO dowiadujemy się, przez jaki czas lampy były załączone na nadawanie. Czas aktualnej sesji załączony/nadawanie - doliczany i zapamiętywany jest dopiero w momencie wyłączenia wzmacniacza

przyciskiem POWER. Wyłączenie wyłącznikiem sieciowym (zanik napięcia), spowoduje, że zliczony

czas ostatniej sesji nie zostanie zapamiętany.

W dowolnym momencie, możemy wyzerować wartości czasów. Naciskamy OPER i ukazuje się

nam poniższy ekran. Następnie PREV + NEXT i czasy zostają skasowane.

44

5.8.2.3 Parametry

Ekran „Parametry”, tak naprawdę składa się z trzech ekranów, pomiędzy którymi możemy

poruszać się za pomocą przycisków: PREV – ekran poprzedni, NEXT – ekran następny. Na pierwszym

widzimy wartości zabezpieczeń dla: napięcia anody oraz prądu anody i siatki przyspieszającej, jakie

ustawiliśmy w MENU I. Drugi ekran zawiera informację o wartościach temperatur dla sterowania

wentylatorem i zabezpieczeniem termicznym. Z trzeciego ekranu, możemy odczytać maksymalne

szczytowe wartości: napięcia anody, prądu anody i siatki przyśpieszającej, temperatury oraz mocy.

Wartości maksymalnych odczytów zapamiętywane są, dopiero w momencie wyłączenia

wzmacniacz przyciskiem POWER. Wyłączenie wyłącznikiem sieciowym spowoduje, że odczyty te nie

zostaną zapamiętane. Patrząc na poniższy ekran maksymalnych odczytów, może zdziwić fakt

wyświetlania mocy, bez wskazań napięć i prądów. Sytuacja taka może wystąpić, np. po wyzerowaniu

maksymalnych odczytów. Wartości :napięcia, prądów i temperatury, zostaną zaktualizowane po

wyłączeniu i ponownym załączeniu wzmacniacza. Natomiast moc wyjściowa, porównywana jest na

bieżąco z wartością mocy maksymalnej zapisanej w pamięci i wyświetlana. Kasowania maksymalnych

odczytów, dokonujemy identycznie jak czasów pracy. Naciskamy przycisk OPER, a następnie PREV +

NEXT.

5.9 Oprogramowanie

Układ sterownika oparty został na mikrokontrolerze Atmega644 firmy Atmel. Taktowany jest on

zegarem kwarcowym, o częstotliwości 16 MHz.

wzm4xGU50_atmega644.hex – wsad do mikrokontrolera

Nie zamieszczam na stronie źródła programu, ale i nie jest on tajny. Jeżeli komuś będzie on

potrzebny w celu modyfikacji, wykorzystania w całości lub jego fragmentów, to proszę o e-mail.

Parę informacji

-

odczyt przetworników A/C odbywa się 22 razy na sekundę,

odczyt temperatury po szynie 1-wire, co 5 sekund,

wejście KEY-IN – sterowanie z transceivera – sprawdzane jest co 4 ms,

kontrola napięć, prądów, mocy (porównywanie odczytów z parametrami) - co 500 ms, zgłaszanie

awarii po czterech kolejnych przekroczeniach,

odświeżanie wyświetlacza: bar graph – 22 razy na sekundę, wskazań cyfrowych (oprócz

temperatury)– co 500 ms, temperatura – co 5 sekund, ewentualna poprawa napisów

(komunikacja z wyświetlaczem bez potwierdzenia) – co 5 sekund.

45

5.9.1 Programowanie mikrokontrolera

Na płytce sterownika, zamontowane jest 10-pinowe gniazdo, zgodne ze standardem ISP firmy

Atmel. Na rynku dostępnych jest wiele programatorów wyposażonych w tego typu gniazdo. tak, że nie

powinno być problemu z zaprogramowaniem mikrokontrolera. Można użyć i tego programatora AVR.

Przełącznik DS1, umieszczony na płytce sterownika pozwala nam odłączyć wejścia programujące od

układów sterowanych z lini 4 - 7 portu PB. Może się okazać, że podczas programowania i weryfikacji

zapisywanego kodu, sygnalizowane będą błędy spowodowane zakłóceniem transmisji. W takim

przypadku odłączenie linii programujących (przełącznikiem DS1), pozwoli nam poprawnie

zaprogramować procesor.

Na poniższym obrazku, przedstawiłem ustawienia Fusebit w programie BASCOM. Zwracam na

nie uwagę, bo każdy kto ustawiał bity konfiguracyjne w mikrokontrolerach Atmel, wie jakie to ma

znaczenie. A zwłaszcza ich błędne ustawienie. Np. niewłaściwa zmiana bitu SPIEN, może być powodem

poszukiwania programatora równoległego, bo szeregowym do procesora już się nie dostaniemy. W

przypadku programowania z innego programu, należy sprawdzić w jaki sposób jest w nich

interpretowane ustawienie danego bitu. Np. w PonyProg zaznaczenie danego bitu, powoduje wpisanie

do niego wartości 0, a w innych 0 - to jest zero lub niezaznaczony.

46

6 Płytki drukowane

Płytki drukowane zaprojektowałem w programie Protel99. Wykonałem je technologią

termotransferu, a dokładnie amatorską „metodą żelazkową”. Są jednostronne, co znacznie ułatwia

wykonanie ich w warunkach amatorskich, ale jednocześnie nie obyło się bez kilkudziesięciu zworek.

Znajdujące się poniżej wydruki płytek, są w skali 1:1.

Każda z nich przedstawiona jest jako (w takiej kolejności):

- widok od strony elementów - termotransfer,

widok od strony druku – negatyw,

- rozmieszczenie elementów

1-3

4-6

7-9

10 – 12

13 – 15

16 – 18

19 - 21

22 – 24

25 – 27

28 – 30

31 – 33

34

35

Płytka pod lampami

Zasilacz napięcia anodowego i siatki drugiej - wersja I

Zasilacz napięcia anodowego i siatki drugiej - wersja II

Interfejsy. Zasilacze: napięcia siatki pierwszej, napięć pomocniczych +5V, +12V, +24V

Sterownik mikroprocesorowy

Sterownik mikroprocesorowy – płytki: klawiatury, załaczania, wyświetlacza

Załączanie: transformatora WN, żarzenia

Mostek SWR/PWR

Płytki: bezpieczników. załączania wzmacniacza, czujników temperatury, dodatkowego

apięcia siatki pierwszej – wer. testowa, przełaczania RX/TX – wer. testowa

Płytki nowych zasilaczy siatki pierwszej i drugiej

Wejście TRX

Płyta mocowania lamp

Mocowanie cewki L5 - pasma 30m - 10m

47