Budowa i klasyfikacja materiałów samoprzylepnych

ETYKIETY I KLEJE

Do ćwiczeń obowiązuje dodatkowo część teoretyczna ze skryptu: Korzeniowski A.,

Towaroznawstwo Artykułów Przemysłowych, MD, część III, Poznań 2006, rozdział 12

Badanie klejów, str. 241.

Materiały samoprzylepne są produktami wielowarstwowymi. Najczęściej składają się

one z dwóch części: wierzchniej, stanowiącej samoprzylepny materiał użytkowy oraz

spodniej, ochronnej dla kleju samoprzylepnego. Powszechny jest także pogląd, że materiały

samoprzylepne składają się z trzech komponentów, które stanowią:

materiał powierzchniowy,

klej samoprzylepny,

papier podkładowy.

Jak widać, poglądy są trochę rozbieżne. Niemniej w najprostszej wersji materiał

samoprzylepny składa się z:

materiału wierzchniego,

kleju samoprzylepnego,

materiału spodniego.

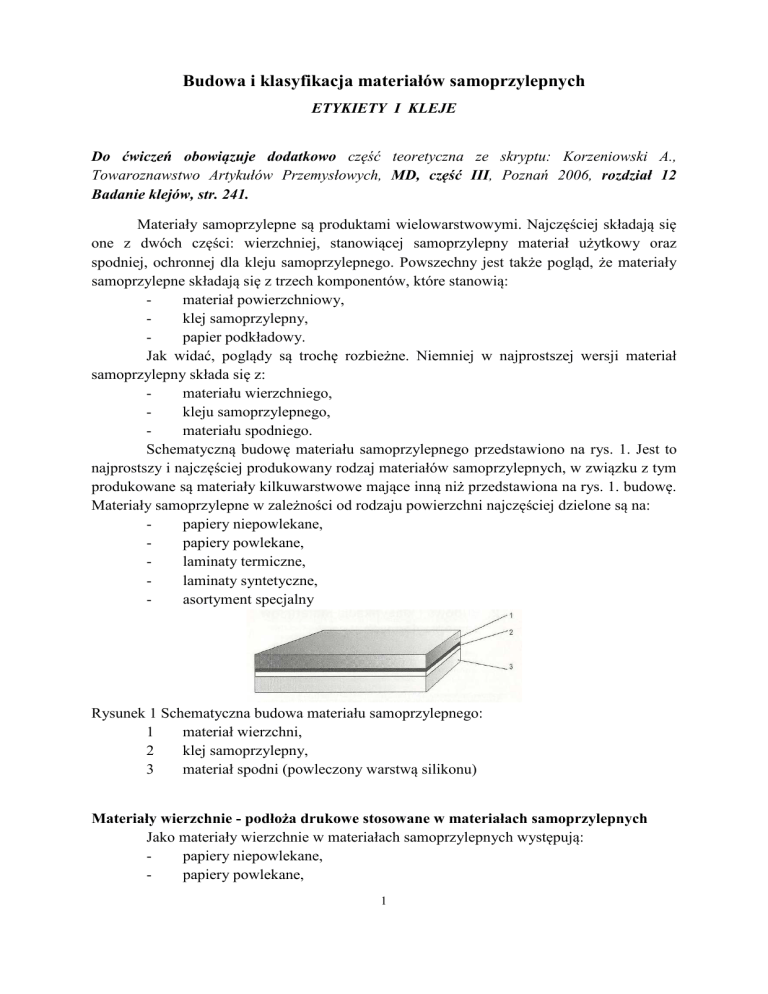

Schematyczną budowę materiału samoprzylepnego przedstawiono na rys. 1. Jest to

najprostszy i najczęściej produkowany rodzaj materiałów samoprzylepnych, w związku z tym

produkowane są materiały kilkuwarstwowe mające inną niż przedstawiona na rys. 1. budowę.

Materiały samoprzylepne w zależności od rodzaju powierzchni najczęściej dzielone są na:

papiery niepowlekane,

papiery powlekane,

laminaty termiczne,

laminaty syntetyczne,

asortyment specjalny

Rysunek 1 Schematyczna budowa materiału samoprzylepnego:

1

materiał wierzchni,

2

klej samoprzylepny,

3

materiał spodni (powleczony warstwą silikonu)

Materiały wierzchnie - podłoża drukowe stosowane w materiałach samoprzylepnych

Jako materiały wierzchnie w materiałach samoprzylepnych występują:

papiery niepowlekane,

papiery powlekane,

1

-

materiały termiczne,

folia aluminiowa, jej laminaty i papiery metalizowane próżniowo,

folie syntetyczne,

materiały specjalne.

Klejenie

Początkowo stosowano kleje pochodzenia naturalnego uzyskiwane z mleka i wapna

gaszonego oraz innych substancji. Pomimo rozwoju opracowania klejów syntetycznych w

dalszym ciągu stosowane są kleje pochodzenia naturalnego.

Podstawowymi składnikami klejów są polimery, które w mieszaninie z

rozpuszczalnikami, rozcieńczalnikami, napełniaczami i innymi składnikami dodatkowymi

stanowią klej. Za pomocą klejów połączyć można praktycznie wszystkie materiały

(tworzywa, metale, szkło, drewno, kamień, gumę i inne) między sobą i praktycznie w

dowolnych kombinacjach – układach.

Przyczepność kleju do powierzchni klejonej – adhezja

Podstawowymi składnikami klejów są żywice naturalne lub syntetyczne. Żywice

naturalne są pochodzenia roślinnego lub zwierzęcego. Syntetyczne natomiast otrzymujemy

przy pomocy tzw. polireakcji. W skład klejów wchodzą żywice oparte na polimerach

termoplastycznych, termoutwardzalnych i elastomerach.

Adhezja jest to oddziaływanie na granicy dwóch faz: stałej i ciekłej. Siły

występujące podczas tego oddziaływania warunkują przyczepność pomiędzy substancjami.

Oddziaływania te mogą mieć charakter mechaniczny zakotwiczenia się kleju do nierówności

powierzchni łączonej (adhezja mechaniczna) lub też być sumą oddziaływań

międzyatomowych i cząsteczkowych (adhezja właściwa).

Na oddziaływania te składają się: siły oddziaływań cząsteczkowych i atomowych wywołane przez siły międzycząsteczkowe i siły wiązań chemicznych. W przypadku

polimerów liniowych (kleje na bazie termoplastów) są to przede wszystkim siły van der

Waalsa. Siły te mają zasięg oddziaływania w zakresie długości wiązań atomowych i maleją

proporcjonalnie do odległości. Podczas klejenia warunek ten może być spełniony, gdyż kleje

występują w postaci ciekłej. Nawet kleje o dużej lepkości czy też w stanie stałym (kleje

topliwe) w procesie klejenia (utwardzania kleju) przechodzą przez fazę ciekłą związane jest to

bądź z podwyższoną temperaturą utwardzania, bądź w wyniku reakcji chemicznych

zachodzących podczas utwardzania kleju, które są najczęściej egzotermiczne.

Podczas klejenia tworzyw bardzo istotna jest polarność tworzywa. Polarność

tworzywa, jak i kleju, wynika z niesymetrycznego rozłożenia ładunku w cząsteczce. Takie

rozłożenie ładunków prowadzi do pojawienia się momentu dipolowego. Siła wynikająca z

oddziaływań dipolowych maleje wraz ze wzrostem temperatury, gdyż wówczas wzmaga się

ruch cząsteczek, w tym i dipoli, zmienia się ich orientacja w tworzywie.

Klejom właściwości kleiste nadaje się podczas produkcji. Natomiast materiałom

klejonym, jak tworzywo sztuczne, metale, ceramika, szkło i inne, nadaje się optymalne

właściwości powierzchni do klejenia w procesie przygotowania powierzchni.

2

Cechą charakterystyczną klejów jest kohezja. Kohezja, czyli spójność spoiny

klejowej określa jej wytrzymałość mechaniczną będącą odzwierciedleniem sił i oddziaływań

międzycząsteczkowych wewnątrz kleju.

Zniszczenie złącza klejonego może nastąpić w jednym z trzech następujących

przypadków:

• na granicy materiał łączony - klej, zniszczenia takie ma charakter adhezyjny,

• w warstwie kleju, wówczas zniszczenie ma charakter kohezyjny,

• w materiale łączonym.

Pierwszy rodzaj zniszczenia (adhezyjny) ma miejsce wtedy, gdy siły wpływające na

przyczepność kleju do materiału łączonego są mniejsze od sił kohezji kleju i materiału

łączonego.

Drugi przypadek (zniszczenie kohezyjne) ma miejsce wówczas, gdy siły kohezji są

mniejsze od sił adhezji i wytrzymałości materiału łączonego.

Trzeci przypadek jest tym, do którego się zmierza prowadząc proces klejenia, czyli

do zniszczenia połączenia występującego w materiale łączonym. W tym przypadku siły

przyczepności i kohezji są większe od sił spójności materiału klejonego.

Z tego powodu substancje chemiczne, z których otrzymuje się kleje, muszą

charakteryzować się dużymi siłami spójności w stanie utwardzonym. W celu polepszenia

jakości klejów dodaje się do nich napełniacze, modyfikatory i inne składniki.

Klej oprócz spójności (kohezji) musi w sposób maksymalnie dobry współdziałać z

powierzchnią łączoną, tj. wykazywać dobrą przyczepność – adhezję. Aby to zrealizować,

należy odpowiednio przygotować powierzchnię do klejenia.

Przygotowanie powierzchni do klejenia

Operacja technologiczna przygotowania powierzchni ma na celu przeprowadzenie

takich działań, w wyniku których otrzyma się powierzchnię o największej aktywności.

Sposób przygotowania powierzchni dostosowuje się do konkretnego kleju, czyli układu:

przygotowana powierzchnia – klej, a w wyniku współdziałania uzyskuje się maksymalną

adhezję.

Najprostszym sposobem oceny metody przygotowania powierzchni do klejenia jest

zwilżalność mierzona kątem zwilżania (Rys. 2). Próbę można wykonać, używając do oceny

zwilżalności wody. Jeśli woda dobrze zwilża powierzchnię, to tym bardziej klej będzie ją

zwilżał.

Rysunek 2 Zwilżanie powierzchni stałej przez ciecz:

σsg – napięcie powierzchniowe podłoże – gaz;

σsl - napięcie powierzchniowe podłoże – ciecz;

σlg - napięcie powierzchniowe ciecz – gaz.

3

Przygotowanie do klejenia powierzchni tworzyw sztucznych prowadzić można

następującymi sposobami: mechanicznym, chemicznym lub obróbką za pomocą metod

fizykochemicznych: płomieniową plazmową.

Każdy przypadek klejenia rozpatruje się indywidualnie, dobierając sposób

przygotowania powierzchni i klej, który musi spełnić wymagania eksploatacyjne połączenia

będące efektem optymalnego doboru kleju i sposobu przygotowania powierzchni.

Pierwszą operacją w procesie przygotowania powierzchni jest odtłuszczanie. W

procesach klejenia różnych materiałów jest to warunek konieczny, gdyż obrabiane

powierzchnie nie mogą być zatłuszczone.

Odtłuszczanie ma na celu usunięcie z powierzchni zanieczyszczeń, do których

należą: zabrudzenia olejem, smarem, wilgoć i inne niepożądane substancje przeszkadzające w

dalszych procesach uaktywniania powierzchni. Odtłuszczanie przeprowadzać można ręcznie

w przypadku produkcji jednostkowej lub w przypadku skomplikowanego kształtu elementu

odtłuszczanego. Ten rodzaj odtłuszczania jest niedoskonały oraz praco- i czasochłonny.

Odtłuszczanie najczęściej odbywa się albo w kąpielach rozpuszczalników, albo ich parach.

Do odtłuszczania i mycia można stosować rozpuszczalniki: aceton, benzynę,

czterochlorek węgla lub wodne roztwory substancji powierzchniowo czynnych, np,

alkiloarylosulfoniany, roztwory fosforanów i inne. Gdy do odtłuszczania używa się wody ze

środkami myjącymi, należy sprawdzić, czy tworzywo chłonie wodę – czy jest hydrofilowe.

Jeżeli tak, to następną czynnością musi być usunięcie wody np. przez wysuszenie.

Do mechanicznych metod przygotowania należy szorstkowanie powierzchni. Metodę

tę stosuje się do tworzyw twardych, takich jak PVC, poliamidy, tworzywa termoutwardzalne.

Powierzchnię tworzyw miękkich najczęściej poddaje się działaniu rozpuszczalnika,

w wyniku czego powierzchnia pęcznieje. Działania te prowadzą do powiększenia czynnej

powierzchni klejenia. Powierzchnia ta jest większa od powierzchni geometrycznej połączenia.

W warstwie spęcznionej makrocząsteczki tworzywa stają się bardziej ruchliwe i mogą łatwiej

się łączyć z klejem. Przykładem może być klejenie twardego polichlorku winylu.

Tworzyw niepolarnych, bardzo trudno rozpuszczających się w rozpuszczalnikach,

nie obrabia się w ten sposób. Np. polietylen można poddać działaniu kwasu chromowego,

policzterofluoroetylen (teflon) poddaje się działaniu sodu rozpuszczonego w naftalenie i

czterowodorofuranie, polipropylen poddaje się działaniu wyładowań elektrycznych, np. przed

malowaniem, gdzie powierzchnia musi mieć podobną aktywność jak przed klejeniem.

W niektórych przypadkach stosuje się kąpiel sporządzoną ze stężonego kwasu

siarkowego, dwuchromianu potasu i wody. Stosuje się ją do trawienia powierzchni tworzyw,

które klejone są klejami reaktywnymi.

Tworzywa niepolarne, szczególnie polietylen i polipropylen, zamiast kleić, należy

spawać i zgrzewać. Efekty klejenia są stosunkowo mizerne, przy bardzo dużym nakładzie

pracy związanym przede wszystkim z przygotowaniem powierzchni do klejenia.

Połączenia spawane i zgrzewane PE i PP mają doskonałe własności mechaniczne.

Tworzywa polarne można łatwo kleić, a proces przygotowania powierzchni jest

najczęściej prosty i tani. W tworzywach polarnych występują dipole, wraz z dipolami

pojawiają się oddziaływania elektrostatyczne, jak siły przyciągania dipolowego, na które

wpływają momenty dipolowe. Dipole jednej cząsteczki oddziałując na cząsteczki drugiej

4

substancji zdolne są zainicjować zjawisko polaryzacji, mogą tworzyć się dipole indukowane.

Oddziaływania te będą skuteczne w układzie: klej – materiał klejony, kiedy klej występuje w

stanie ciekłym, wówczas zbliżenie kleju, do materiału klejonego jest najlepsze. Oprócz,

opisanych zjawisk absorpcji fizycznej w procesie zwilżania kleju występują oddziaływania

chemiczne, a właściwie siły wiązań chemicznych. W niektórych ocenach to one decydują o

przyczepności kleju do materiału klejonego. Całość oddziaływań chemicznych nazywa się

chemisorpcją.

Zarówno absorpcja fizyczna, jak i chemisorpcją występują wspólnie. Intensywność

tych zjawisk ma szczególne miejsce np. na powierzchniach przygotowywanych sposobami

mechanicznymi, gdzie na skutek obróbki w warstwie obrabianej powierzchni, zarówno

metali, jak i tworzyw sztucznych, tworzy się cała gama defektów strukturalnych, takich jak

różnego rodzaju dyslokacje (krawędziowe, śrubowe, punktowe), stanowiących centra

aktywne dla kleju.

W literaturze związanej z adhezją zjawiska te są szczegółowo omówione i w

dalszym ciągu stanowią interesującą dziedzinę badań. Dla osób zajmujących się procesem

klejenia bardzo ważne są czystość powierzchni, jej aktywność, powodujące że nanoszony na

nią klej, który ma podobne właściwości, bardzo dobrze się z nią zwiąże.

Powierzchnię tworzyw sztucznych bardzo często przygotowuje się metodą

płomieniową i plazmową.

Metoda płomieniowa stosowana jest do modyfikacji (uaktywnienia) powierzchni

tworzyw. Polega na działaniu płomienia spalanych węglowodorów na powierzchnię

tworzywa. Jest to bardzo silny proces utleniający, powodujący destrukcję długich łańcuchów

węglowych polimerów, przy czym tworzą się mniejsze cząsteczki oraz powstaje szereg grup

funkcyjnych zawierających tlen, jak np. grupa hydroksylowa – OH, karboksylową – COOH,

ketonowa – C = 0 i inne. Metodą tą dobrze uaktywnia się nawet silnie niepolarne tworzywa,

jak PE i PP.

Metoda plazmowa polega na działaniu plazmą, czyli zjonizowanym gazem (rozpad

atomów na dodatnio zjonizowane cząsteczki i swobodne elektrony, tworzące kwazineutralną

mieszaninę).

Podczas działania plazmy na powierzchnię tworzywa zachodzą procesy trawienia,

czyszczenia, a zwłaszcza tworzenie się nowych grup funkcyjnych. Jakie grupy funkcyjne się

tworzą, zależne jest od składu gazów, z których plazma się tworzy.

Plazma tlenowa generuje grupy zawierające atom tlenu, plazma azotowa wytwarza

grupy zawierające azot, jak aminowe – NH i – NH2, – CN. Plazma halogenowa wytwarza na

powierzchni grapy zawierające atomy chloru, fluoru, np. –C – Cl, – C – F.

Podczas obróbki plazmowej ważny jest czas działania plazmy i jej moc. Obydwa te

parametry ustala się doświadczalnie dla każdego układu: tworzywo – klej. Ma to miejsce

podczas opracowania technologii klejenia.

Podsumowując - metodami przygotowania powierzchni tworzyw do klejenia są:

działanie rozpuszczalnikami, trawienie, obróbka płomieniowa i plazmowa oraz obróbka

mechaniczna.

5

Surowce do produkcji klejów

Jako surowce do produkcji klejów znaczenie techniczne mają następujące substancje

chemiczne:

• żywice: epoksydowe, fenolowe, rezorcynowe, mocznikowe, melaminowe,

• nienasycone żywice poliestrowe,

• silikony, poliuretany, polioctan winylu, chlorowany polichlorek winylu, kopolimery

chlorku i octanu winylu, poliakrylany, polimetakrylany, estry celulozy, polialkohol

winylowy, poliacetale winylowe, polistyren, poliizobutylen, polibutadien, kopolimery

butadienu i akrylonitrylu, polichloropren, polisiarczki.

Wymienione substancje rzadko występują w kleju same, najczęściej w mieszaninie z

różnymi dodatkami. Całość takiej mieszaniny stanowi o właściwościach kleju.

Każdy klej ma specjalne, charakterystyczne dla niego właściwości i przeznaczenie.

Nie ma klejów uniwersalnych, które kleją wszystkie materiały z takim samym dobrym

skutkiem.

Kleje występują w różnych postaciach: jako roztwory wodne, dyspersyjne, roztwory

w rozpuszczalnikach organicznych w postaci cieczy o małej i dużej lepkości – są to kleje

rozpuszczalnikowe. Kleje, których utwardzanie związane jest z reakcją chemiczną nazywa się

klejami reaktywnymi. Kleje mogą występować w postaci ciała stałego (kleje topliwe), folii

lub mogą być naniesione na nośniki. Kleje te w procesie klejenia przechodzą przez fazę ciekłą

(ulegają stopieniu). W fazie tej następuje zwilżenie powierzchni klejonej, czyli przechodzą

przez fazę taką, w jakiej występują kleje ciekłe i w tym momencie pojawiają się

oddziaływania pomiędzy klejem a przygotowaną powierzchnią klejoną.

Na Rys. 3 przedstawiono zmianę lepkości kleju podczas jego utwardzania.

Rysunek 3 Przebieg zmian lepkości podczas utwardzania klejów:

1 – kleje stałe, 2 – kleje ciekłe.

Podział klejów

Kleje można podzielić na naturalne i syntetyczne. Kleje naturalne można podzielić

na pochodzenia roślinnego i zwierzęcego.

Kleje syntetyczne można podzielić według różnych kryteriów, np.:

6

• według postaci – na ciekłe i stałe.

• według budowy chemicznej – fenolowe, mocznikowe, epoksydowe,

nitrocelulozowe, kauczukowe,

• według mechanizmu wiązania - w procesie fizycznym (odparowanie

rozpuszczalnika), w wyniku reakcji chemicznej, zestalające się po obniżeniu

temperatury,

• według zastosowania - do klejenia tworzyw sztucznych, drewna, metali itp.

• według sposobu stosowania – kleje przylepcowe, kontaktowe, reaktywne i

rozpuszczalnikowe.

Podstawowym warunkiem stawianym klejom jest, aby posiadały one dobrą adhezję

do powierzchni klejonej. Przejawia się to małym kątem zwilżania (Rys. 1).

Na rynku krajowym występują a przynajmniej do niedawna występowały,

następujące kleje epoksydowe utwardzane na gorąco:

1. Epidian 100, występujący jako ciało stałe,

2. Epidian 101

a. A – ciecz, roztwór epidianu 1 w acetonie,

b. B – ciecz, roztwór cyjanodwuamidu w acetonie,

3. ME – 1, występujący jako ciecz, mieszanina epidianu 1 z poliwinylobutyralem i

dwucyjanodwuamidem

4. ME – 1, występujący w postaci stałej – błony, klej naniesiony na siatkę stylonową,

utwardzane na gorąco i na zimno:

5. Epidian 5 – małocząsteczkowa żywica epoksydowa bez dodatku rozpuszczalników i

rozcieńczalników

6. Epidian 51 – jest to mieszanina epidianu 5 z modyfikatorem ftalan dwubutylu,

7. Epidian 53 – jest to mieszanina epidianu 5 z modyfikatorem styrenem,

8. Epidian 55 – jest to mieszanina epidianu 5 z aktywnym rozpuszczalnikiem

organicznym – fosforynem trójfenylowym. Jako jedyny epidian mogący się utwardzać

w temperaturze 0 oC,

9. Epidian 57 - jest to mieszanina epidianu 5 z modyfikowaną żywicą poliestrową

10. Epidian 58 – jest to mieszanina epidianu 5 z aktywnym rozcieńczalnikiem EBG,

11. Epidian 410 – jest to mieszanina epidianu 5 z pyłem aluminiowym.

Wymienione epidiany od 5 do 410, aby mogły być zastosowane jako kleje,

wymagają użycia utwardzacza. Utwardzaczy do ich utwardzenia jest kilka. Zastosowanie ich

do utwardzania kleju daje spoiny (warstwę utwardzonego kleju) o różnych własnościach, np.

kruche, elastyczne, odporne w różnym stopniu na różne środowiska.

Do utwardzaczy tych należą:

• Z-l – trójetylenoczteroamina (TECZA), M – m – fenylenodwuamina, PAC –

pofiaminoamid, saduramit 25 i 40 (oznaczany również PA-25 i PA-40) są produktami

poliaminoamidów z dimeryzowanymi kwasami tłuszczowymi, AR-1-10S i AR-1100S, Akfanil.

7

Kleje na bazie kwasu poliakrylowego i jego pochodnych:

• bezrozpuszczalnikowy klej cyjanoakrylowy—Cyjanopan B-4,

• kleje emulsyjne wytwarzane na bazie kopolimeru akrylowego.

Kleje na bazie poliacetali winylu:

• BWF-21 oraz BWF-41 - alkoholowy roztwór pofiwinylobuty-ralu modyfikowanego

żywicą fenolowo-formaldehydową.

Kleje fenolowe:

• klej Nr-1 (do klejenia okładzin hamulcowych) - roztwór żywicy fenoloformaldehydowej z poliwinyloformalem, spirytusem posiarczynowym i

dwuchloroetanem,

• klej bakelitowy – roztwór żywicy fenolo – formaldehydowej typu rezolowego.

Kleje na bazie polichlorku winylu:

• PCW/AT oraz PCW/CA - roztwory PVC w rozpuszczal¬nikach: octanie etylu i

butylu, dwuchloroetanie, chlorku metylenu i acetonie,

• Klej agresywny do rur – roztwór.

Kleje na bazie kwasów akrylowego i metakrylowego oraz ich pochodnych:

• cyjanopan B-4 - 2-cyjanoakrylan,

• Osolan Kl-B (Metapleks BK-540) - roztwór.

Kleje anaerobowe – na bazie dwumetakrylanu, utwardzają się bez dostępu tlenu:

• Loctite - klej irlandzki.

• Kolfix: S, W/55; W/904; W/908; W/910 i P/55 - produkt krajowy na bazie

dwumetakrylanu.

Kleje często stosuje się z aktywatorami, preimerami (podkładami), które mają na celu

zwiększenie przyczepności, poprawienie adhezji kleju do łączonego materiału.

8

Proces klejenia

1. Przygotowanie kleju

Po dokonaniu wyboru kleju następuje operacja jego przygotowania. W przypadku klejów

jednoskładnikowych nie ma żadnych czynności dodatkowych za wyjątkiem wymieszania, gdy

klej jest z napełniaczem. Czynność przygotowania kleju występuje w przypadku klejów

wieloskładnikowych: dwu-, trój- i wieloskładnikowych.

Najważniejsze jest przestrzeganie zaleceń producenta kleju, przede wszystkim o ilościowym

stosunku mieszania poszczególnych składników. Pod żadnym pozorem nie wolno tego

zmieniać, gdyż najczęściej wynika to ze stechiometrii reakcji, która zachodzi po zmieszaniu

np. żywicy z utwardzaczem. Nadmiar jednego z nich pozostawia go nie przereagowanym w

utwardzonym kleju.

Ważną informacją dla użytkownika kleju jest żywotność masy klejowej, czyli czas od chwili

zmieszania żywicy z utwardzaczem do chwili osiągnięcia takiej lepkości przez klej, która

uniemożliwia naniesienie na powierzchnię.

Należy pamiętać o tym, że reakcja zachodząca pomiędzy żywicą a utwardzaczem jest

najczęściej egzotermiczna i przy dużej ilości zmieszanych składników klej może się nagrzać

do tego stopnia, że ulegnie zestaleniu przed jego wykorzystaniem. W krańcowym przypadku

może dojść do zapalenia się kleju.

Przygotowanie (mieszanie) można przeprowadzić ręcznie lub w mieszalnikach

mechanicznych. Wiąże się to z ręcznym lub zmechanizowanym nanoszeniem kleju.

9

2. Nanoszenie kleju

Na przygotowaną powierzchnię klejoną nanosi się klej. Klej nanosić można ręcznie za

pomocą prostych narzędzi (np. pędzla) lub urządzeń do nanoszenia kleju. Ważne jest, aby

warstwa kleju była możliwie cienka i równomierna na całej powierzchni klejonej. Najczęściej

kleje nanosi się na obydwie powierzchnie łączone. Producent precyzuje to w instrukcji. Dla

klejów rozpuszczalnikowych bardzo ważne jest przestrzeganie tzw. czasu otwartego (czas

schnięcia otwartego) - jest to czas niezbędny do odparowania rozpuszczalnika z kleju, kiedy

powłoka klejowa osiąga optymalną przyczepność (dotykający palec nie może się kleić).

Po tej czynności następuje złączenie powierzchni z naniesionym klejem i utwardzenie.

3. Utwardzenie kleju

Utwardzenie kleju można przeprowadzać na „zimno" w temperaturze pokojowej oraz na

gorąco w temperaturze podwyższonej. Istnieje prosta zależność temperatury od czasu

utwardzania: wyższa temperatura - krótszy czas utwardzania oraz lepsze właściwości

połączenia. Szybkość utwardzania związana jest z reakcją, która zachodzi w kleju. Wyższa

temperatura to szybszy przebieg reakcji utwardzania.

Parametrami utwardzania kleju są: temperatura, czas i docisk. Utwardzanie przeprowadza się

w suszarce, piecu lub autoklawie, w którym równocześnie wywierany jest docisk.

Docisk w procesie klejenia można zrealizować w różny sposób. Rys. 4 przedstawia niektóre

rozwiązania sposobu wywierania docisku. Są kleje, które wymagają docisku jedynie

kontaktowego 0,1 kg/cm, inne np. fenolo – formaldehydowe ok. 20 kg/cm2.

Wszystkich parametrów należy bezwzględnie przestrzegać i zachowywać je w wielkościach

podanych przez producenta kleju. Od zachowania tych parametrów zależy w dużej mierze

wytrzymałość połączenia klejonego.

Rysunek 4 Sposoby wywierania docisku w procesie klejenia.

10

Tabela 1 Krajowe kleje do klejenia metali i tworzyw sztucznych - parametry utwardzania

4. Kondycjonowanie

Po procesie utwardzania kleju następuje czynność kondycjonowania. Po zakończonym

procesie utwardzania połączenia klejone pozostawia się na pewien czas w warunkach

otoczenia w celu wyrównania w spoinie naprężeń wewnętrznych i między innymi osiągnięcia

normalnej wilgotności sklejanego materiału. W czasie kondycjonowania spoina osiąga pełną

wytrzymałość. Czas kondycjonowania jest zazwyczaj podawany przez producenta kleju.

5. Obróbka wykańczająca klejonych elementów

Przedmioty sklejone można poddać obróbce dopiero po zakończeniu kondycjonowania.

Wykańczanie polega na nadaniu złączu odpowiedniej estetyki. Najczęściej polega to na

oszlifowaniu wycieków nadmiaru kleju, wypolerowaniu.

11

Zasady doboru kleju

Kleje są opracowywane pod kątem klejenia określonych materiałów i tylko te

materiały można nimi skutecznie łączyć. Pierwszym warunkiem właściwego doboru kleju jest

znajomość budowy materiału, który ma być łączony.

Doboru kleju do łączenia danego materiału można dokonać biorąc pod uwagę

następujące czynniki:

• właściwości użytkowe kleju,

• właściwości otrzymanego połączenia,

• koszt procesu klejenia, a zwłaszcza kleju.

Pierwszy z tych czynników dotyczy przydatności kleju do danego procesu

technologicznego i obejmuje takie elementy, jak sposób przygotowania masy klejowej i jej

żywotność, sposób nanoszenia kleju, warunki utwardzania i wymagania związane z

bezpieczeństwem pracy i ochrony środowiska.

Drugi czynnik związany jest z własnościami eksploatacyjnymi wykonanego

połączenia. Przede wszystkim wytrzymałością, ale również odpornością spoiny klejowej na

różne oddziaływania, np. temperaturę, wilgotność, środowisko chemiczne, w którym

połączenie pracuje, zmienne naprężenia, o ile występują itp.

Trzeci czynnik to cena kleju, często ona decyduje o użyciu danego kleju.

W przypadku konieczności wytypowania kleju do nowego połączenia należy wziąć

pod uwagę następujące ogólne wskazania:

• klej musi wykazywać przyczepność do danego materiału, czyli dobrze zwilżać jego

powierzchnię,

• spoina klejowa powinna mieć właściwości zbliżone do właściwości klejonego

materiału. Pożądane jest, gdy klej w złączu jest bardziej elastyczny od materiału

klejonego, co zapewnia większą wytrzymałość połączenia,

• podczas klejenia tworzyw sztucznych najlepsze połączenia uzyskuje się, gdy klej jest

wykonany na bazie tego samego polimeru, co materiał łączony,

• w przypadku użycia kleju termoutwardzalnego temperatura jego utwardzania musi być

znacznie niższa niż temperatura mięknienia tworzywa klejonego. W przeciwnym razie

mogą wystąpić odkształcenia, a nawet uszkodzenia materiału łączonego,

• wytypowany klej nie powinien wykazywać zbyt dużego skurczu podczas utwardzania,

gdyż pociągałoby to za sobą występowanie naprężeń w złączu,

• klejąc materiały porowate należy unikać klejów rozpuszczalnikowych; gdyby zaszła

konieczność ich zastosowania, należy zwrócić uwagę na odparowanie rozpuszczalnika

przed złączeniem elementów klejonych. Ważne jest, by nie dopuścić do rozpuszczenia

tworzywa klejonego, co można zaobserwować, jako zapadnięcie struktury

komórkowej.

Uwzględniając powyższe uwagi można tak dobrać klej do łączenia danego

tworzywa, że otrzymane połączenie będzie spełniało wymagania tak wytrzymałościowe, jak i

odporności na warunki eksploatacyjne.

Przy doborze kleju do łączenia danego tworzywa można posługiwać się

informacjami zawartymi w literaturze fachowej, jednak szczegóły technologii klejenia należy

ustalić doświadczalnie.

12

Kontrola połączeń klejonych

Połączenia klejone można badać metodami nieniszczącymi i niszczącymi. Do

nieniszczących metod badania należą: ocena wzrokowa, wysokonapięciowa, ultradźwiękowa,

rentgenowska, podciśnieniowa, określenie wodo- i gazoszczelności. Powyższe metody można

zastosować na gotowych wyrobach.

Równolegle z wykonywanym wyrobem należy wykonać próbki, które poddaje się

ocenie zgodnie z istniejącymi normami.

Są trzy podstawowe normy określające jakość klejów i połączeń klejonych:

• określenie wytrzymałości na ścinanie przez rozciąganie wgPN-69/C-89300

• określenie wytrzymałości klejów na oddzieranie wg PN-69/C-89302,

• określenie wytrzymałości na odrywanie wg PN-65/C-89301.

Na Rys. 5 przedstawiono próbki do badań połączeń klejonych wg wyżej podanych

Polskich Norm.

Rysunek 5 Próbki do badań połączeń klejowych:

a) na ścinanie

b)na oddzieranie

c) na odrywanie

Przykłady rozwiązań konstrukcyjnych połączeń klejonych

Połączenia klejone powinny być tak projektowane, by naprężenia w nich

występujące miały charakter przede wszystkim ścinający lub odrywający. Połączenia

wrażliwe są na działanie naprężeń złożonych, np. odrywająco – oddzierających.

Najkorzystniejszym przykładem jest połączenie rura z rurą, gdzie przy rozciąganiu,

ściskaniu i skręcaniu zawsze występują naprężenia ścinające.

Ważna jest wielkość powierzchni łączonych, która powinna być możliwie duża.

Dobrze jest to realizowane w połączeniach zakładkowych, w których wytrzymałość

13

połączenia związana jest z długością zakładki. Zależność ta jest zależnością liniową tylko do

pewnej wartości jej długości. Długość zakładki określa wzór:

L = mσ 0, 2

gdzie:

m – współczynnik zależny od rodzaju połączenia i sił obciążających,

σ0,2 – umowna granica plastyczności.

Graficznie zależność długości zakładki od wytrzymałości przedstawiono na rys. 6.

Rysunek 6 Wykres zależności wytrzymałości połączenia klejonego zakładkowego od

długości zakładki.

Przykłady rozwiązań konstrukcyjnych połączeń klejonych przedstawia Rys. 7.

Rysunek 7 Przykłady połączeń klejonych, których spoiny pracują na ścinanie

Rysunek 8 Połączenia klejone zakładkowe

14

Rysunek 9 Połączenia klejone rurowe

Rysunek 10 Połączenia okrągłych prętów

Kleje samoprzylepne

Klejem samoprzylepnym powleczona jest spodnia strona wierzchniej warstwy

materiału samoprzylepnego. Kleje samoprzylepne w określonym przedziale temperatur mają

trwałe właściwości przylepne, które powodują natychmiastowe przywieranie z odpowiednią

siłą do różnych powierzchni. Im większa jest ta siła, tym większa przyczepność.

Kleje samoprzylepne wykazują pewną przylepność w stanie ciekłym przy nakładaniu

na podłoże. W stanie stałym błona klejowa powstała po wysuszeniu lub ochłodzeniu ma

jednak przylepność znacznie większą. Jest to charakterystyczna cecha klejów

samoprzylepnych.

Dawniej kleje samoprzylepne nakładano w postaci roztworów, do sporządzania

których używano palnych, toksycznych rozpuszczalników organicznych. Bardzo często przy

wytwarzaniu materiałów samoprzylepnych dochodziło do groźnych pożarów. Najczęściej

stosuje się obecnie kleje samoprzylepne w postaci klejów topliwych lub emulsyjnych

(dyspersyjnych). Częściej są to kleje dyspersyjne.

Kleje samoprzylepne są nakładane zwykle stosowanymi sposobami powlekania. W

zależności od chłonności podłoża i przeznaczenia (tj. stanu równości powierzchni, na którą

naklejany jest materiał samoprzylepny) gramatura nakładanego kleju wynosi od kilku do

nawet 30 g/m2.

Kleje samoprzylepne mają zwykle skomplikowany skład chemiczny. Obecnie

najczęściej do ich produkcji stosowane są poliakrylany i kauczuki (w przeważającej

większości syntetyczne). Z dwóch wymienionych powyżej związków wielkocząsteczkowych

produkowane są następujące kleje:

dyspersyjne na bazie wody (poliakrylany, kauczuki syntetyczne),

15

rozpuszczalnikowe (kauczuk naturalny, poliakrylany)'5,

topliwe (hot melts - na bazie kauczuków syntetycznych),

sieciowane promieniowaniem UV (UV cross – linkable acrylic - specjalny

rodzaj poliakrylanów).

Nie wszyscy producenci materiałów samoprzylepnych mają w swej ofercie

wszystkie wymienione kleje. Rodzaje klejów z punktu widzenia ich budowy chemicznej oraz

sposób ich aplikacji na spodnią stronę materiału wierzchniego (przeznaczonego do

zadrukowywania) stanowią dla użytkownika tylko dane informacyjne, gdyż tak naprawdę

interesują go dwa zagadnienia: jak zachowuje się materiał samoprzylepny naklejony na daną

powierzchnię i przeznaczenie materiału samoprzylepnego z danym typem kleju, czyli tzw.

końcowe zastosowanie materiału. Oba problemy można rozwiązać przez stosowanie

kombinacji różnych klejów samoprzylepnych.

Ze względu na swe właściwości ogół klejów stosowanych w materiałach

samoprzylepnych można podzielić na dwie grupy:

kleje trwałe (ang. permanent adhesives),

kleje usuwalne (ang. removabte adhesives).

Kleje trwałe mają dużą przylepność (adhezję) do powierzchni, na którą są naklejane,

tak że po naklejeniu etykiety nie można jej oderwać bez jej zniszczenia.

W ramach klejów trwałych niektórzy producenci wyróżniają jeszcze:

kleje półtrwate (ang. semi-permanent),

kleje supertrwale (ang. supertack).

Kleje półtrwate zachowują się w jednych warunkach jak trwale, w innych zaś jak

usuwalne, np. klej trwały wodousuwalny (ang. water removable) jest trwały bez działania

wody i usuwalny przez działanie wody.

Kleje supertrwale to kleje trwale o znacznie zwiększonej przylepności. Są one

stosowane najczęściej w niskich temperaturach do głębokiego mrożenia

Do grupy klejów trwałych zaliczane są:

kleje supertrwale,

kleje do stosowania w niskich temperaturach (ang. deep freeze),

kleje do etykiet na produkty żywnościowe (ang. food grade),

kleje półtrwate.

Kleje usuwalne mają znacznie niższą adhezję do powierzchni, na którą są

przyklejane i w związku z tym można je oderwać od danej powierzchni i ponownie na nią

przykleić. Niestety nie dotyczy to wszystkich podłoży: gdy podłoże ma matą spoistość

powierzchni (np. papier niepowlekany), wtedy klej usuwalny zachowuje się tak jak klej

trwały.

Do grupy klejów usuwalnych zaliczane są także kleje zmywalne wodą (ang. water

wash off). Są to kleje rozpuszczalne (zmywalne) w wodzie mającej najczęściej odczyn

zasadowy.

Ostatnio zostały wprowadzone dwie nowe grupy klejów:

kleje specjalne (ang. specialities),

kleje utwardzane promieniowaniem UV (ang. UV hot melts).

16

Kleje specjalne mają konkretne specyficzne zastosowanie, zaś kleje utwardzane

promieniowaniem UV - specyficzny sposób nanoszenia i utrwalania na spodniej stronie

materiału wierzchniego.

Typowe kleje trwale, usuwalne i półtrwale nazywane są klejami ogólnego

przeznaczenia. Kleje nie mają zwykle nazw i oznaczane są najczęściej symbolami. Kleje

ogólnego przeznaczenia są stosowane do aplikacji na najprostszych gładkich i suchych

powierzchniach bez ekstremalnych warunków otoczenia.

Wymagania i zalecenia odnośnie do końcowego użytkownika, a prawdę mówiąc

wymagania dotyczące specyficznych powierzchni, na które naklejany jest dany materiał

(etykieta) samoprzylepny, zostaną przedstawione w jednym z dalszych rozdziałów.

Zazwyczaj kleje kauczukowe są bardziej mrozoodporne niż poliakrylowe. Kleje

kauczukowe bardziej niż kleje poliakrylowe brudzą noże przy krojeniu materiałów

samoprzylepnych.

Kleje mogą być nanoszone na całą powierzchnię materiału samoprzylepnego

(etykiety) lub wybiórczo w postaci pasków o różnej szerokości.

Materiały spodnie materiałów samoprzylepnych

Spodnią część materiałów samoprzylepnych stanowi najczęściej papier o

właściwościach abhezyjnych. Jest to papier powleczony warstwą silikonu. Warstwa ta ma

właściwości antyadhezyjne (abhezyjne), które zabezpieczają warstwę kleju samoprzylepnego

przed samoistnym przylepieniem, a jednocześnie umożliwiają łatwe oddzielenie silikonowego

papieru od warstwy kleju dając możliwość łatwego przyklejenia (aplikacji) materiału

samoprzylepnego na danej powierzchni, innymi słowy właściwości abhezyjne, czyli

antyadhezyjne to nic innego jak właściwości przeciwprzylepne.

Jak już wspomniano na wstępie tego rozdziału, materiały samoprzylepne

produkowane są w dwóch postaciach: jako materiały arkuszowe i zwojowe. Materiały

arkuszowe (głownie papierowe, tj. z wierzchem z papieru) wymagają stabilizującej przekładki

abhezyjnej, czyli papieru silikonowego o stosunkowo dużej gramaturze. Samoprzylepne

materiały zwojowe (w tym także papiery) wymagają papieru silikonowego o niższej

gramaturze, gdyż stabilizacja wymiarowa wstęgi jest również uzależniona od naciągu wstęgi.

W związku z powyższym stosowane są różne papiery silikonowe (o różnej gramaturze) do

materiałów arkuszowych i zwojowych.

Sita sczepienia (adhezji) warstwy spodniej z klejem samoprzylepnym musi być

odpowiednia. Nie może być zbyt mała, gdyż warstwa spodnia mogłaby samorzutnie odpaść.

Nie może być zbyt duża, gdyż wtedy trudno byłoby oddzielić część wierzchnią od spodniej.

Składem powłoki silikonowej można regulować siłę jej sczepienia z warstwą kleju

samoprzylepnego. Jest to zagadnienie ważne szczególnie w przypadku automatycznego

etykietowania. Sita sczepienia musi być optymalna dla danej szybkości maszyny

etykietującej.

Materiałem, z którego najczęściej wykonuje się spodnią część materiałów

samoprzylepnych, jest wyrób papierowy pokryty silikonem, czyli papier silikonowy. Papier

silikonowy spełnia ważną funkcję, jako nośnik części wierzchniej, która jest najczęściej

cienka i mało sztywna. W związku z tym musi on mieć odpowiednią sztywność i

17

wytrzymałość. Od papieru silikonowego przeznaczonego do materiałów arkuszowych

wymagana jest szczególnie wytrzymałość na przedarcie, zaś dla materiałów zwojowych wytrzymałość na rozciąganie. Stosowane są do tego celu różne rodzaje papierów

celulozowych (bezdrzewnych), różniące się sposobem wykończenia, gramaturą, składem itp.

Pewne rozwiązania zostały opatentowane przez producentów materiałów samoprzylepnych i

w związku z tym różni producenci stosują nieco różniące się papiery silikonowe do tych

samych celów. Papier podłożowy do silikonowania jest kupowany u czołowych producentów

papieru. Producenci materiałów samoprzylepnych sami we własnym zakresie powlekają

silikonem papiery.

Jako spodnia warstwa arkuszowych materiałów samoprzylepnych stosowane są

głównie różnego rodzaju papiery siarczanowe o różnym stopniu przetworzenia, tak

maszynowo gładzone, jak i powlekane. Dolny zakres gramatur papierów silikonowych do

arkuszowych materiałów samoprzylepnych jest wyższy niż papierów silikonowych

przeznaczonych do zwojowych materiałów samoprzylepnych i wynosi najczęściej od 80 g/m2

wzwyż - na ogól do 140 g/m2; w tym także papiery samokopiujące CFB (ang. Coated Front

& Back) i CF (ang. Coated Front).

Do materiałów samoprzylepnych zwojowych stosowane są najczęściej poniżej

podane materiały spodnie.

Do papierów samoprzylepnych zwojowych stosowane są głównie satynowane

papiery pergaminowe (ang. glassine paper) i papiery siarczanowe (ang. kraft paper)

powleczone warstwą silikonu oraz papier pergaminowy pokryty jednostronnie powloką

polipropylenową i papier siarczanowy dwustronnie powlekany polietylenem.

Satynowane papiery pergaminowe stosowane do silikonowania mają najczęściej

gramaturę od 60 g/m2 do 97 g/m2. Papiery pergaminowe są transparentne, co umożliwia

sterowanie procesem etykietowania przez urządzenia sterowane fotokomórkami. Satynowane

papiery pergaminowe występują w kilku barwach: miodowej (żółtej), białej, niebieskiej,

kremowej itp.

Papiery siarczanowe przeznaczone do zwojowych materiałów samoprzylepnych,

stosowane do silikonowania mają najczęściej gramaturę od 37 g/m2 do 137 g/m2. Papiery

siarczanowe mają w zależności od zastosowania różne wykończenie powierzchni. Mogą być

białe maszynowo gładzone bądź jedno- lub dwustronnie powlekane (mieszankami

pigmentowymi albo polietylenem). Sposób wykończenia powierzchni papierów do

silikonowania jest zależny od specyficznego zastosowania materiału samoprzylepnego. Mogą

być także stosowane papiery dwustronnie silikonowane. Oczywiście w takim przypadku nie

będzie to materiał samoprzylepny trójwarstwowy - będzie się składał z większej liczby

warstw.

Powleczone tworzywami sztucznymi satynowane papiery pergaminowe i

siarczanowe są stosowane głównie, jako warstwa spodnia samoprzylepnych folii; konkurują

one ze spodnimi warstwami z folii z tworzyw sztucznych. Konkurencja ta związana jest z

szybkością automatycznego etykietowania. Przy dużych szybkościach w przypadku

samoprzylepnych materiałów foliowych spodnią ich część stanowią przezroczyste folie

poliestrowe lub polipropylenowe.

Najczęściej stosowane są folie poliestrowe z poliftereftalanu etylenu) tzw. PET. Są to

na ogól folie o grubości 30-36 µm, czyli o gramaturze 42-52 g/m2. Jako spodnia warstwa

18

materiałów samoprzylepnych stosowana jest także folia z orientowanego polipropylenu OPP

50 µm, tj. o gramaturze ok. 45 g/m2. Folie stosowane w charakterze przekładki

antyadhezyjnej powlekane są silikonem.

W charakterze spodnich warstw materiałów samoprzylepnych stosowane bywają

także papiery pergaminowe satynowane powlekane polipropylenem.

Materiały samoprzylepne formatowe, tj. w formacie A4 papiery samoprzylepne

przeznaczone do prac biurowych (drukarki ink-jet, drukarki laserowe oraz wykrawane

etykiety na tym formacie) i rolki kasowe mają jako dolną część materiałów samoprzylepnych

najczęściej papiery siarczanowe o gramaturze pośredniej pomiędzy papierami silikonowymi

przeznaczonymi do materiałów samoprzylepnych arkuszowych i zwojowych.

Przedstawiony opis nie wyczerpuje zagadnienia. Jest wiele Innych specyficznych

papierów silikonowych, przeznaczonych wyłącznie do jednego konkretnego zastosowania.

Strona spodnia (niepowleczona) papieru silikonowego może być zadrukowywana

prostymi rysunkami, gdy jest nie powlekana i/lub rysunkami wielobarwnymi, gdy jest

powlekana.

W celu ułatwienia oddzielania spodniej warstwy materiału samoprzylepnego od

wierzchniej, warstwa spodnia jest w niektórych przypadkach nacinana (przekrawana) lub

wypalana laserem. Zarówno metody, jak i kierunki oraz odstępy pomiędzy nacięciami są

obiektem zastrzeżeń patentowych poszczególnych firm produkujących materiały

samoprzylepne.

Standardowe nacinanie warstwy spodniej jest wykonywane w zależności od firmy co

31, 32, 35, 38,... 50 mm itp. równolegle, prostopadle lub ukośnie (pod kątem 45°) do kierunku

wytwarzania. Nie oznacza to bynajmniej, że przy stosunkowo dużym zamówieniu nie można

zamówić sobie innych odstępów - zwykle nie mniejszych niż 25 mm. Nacięcia standardowe

spełniają swą funkcję tylko przy małych użytkach (przy etykietach o małych formatach). Przy

dużych formatach etykiet musimy sami wykonać nacięcia strony spodniej, aby łatwiej było

oddzielić użytkową część wierzchnią od spodniej.

Budowa materiałów samoprzylepnych o specjalnym przeznaczeniu

Nie wszystkie materiały samoprzylepne mają klasyczną trójwarstwową budowę:

warstwa wierzchnia - klej samoprzylepny - papier (folia) antyadhezyjny. Do pewnych

specjalnych celów stosowane są materiały o innej budowie; najczęściej produkowane zostaną

wymienione poniżej.

Bardzo często jednak zastosowanie etykiety o innej budowie jest spowodowane

przez niewielkie rozmiary opakowania, na które ma być naniesiona dana etykieta. Najczęściej

nie ma z tym większych problemów, ale zdarzają się przypadki, że etykieta musi zawierać

taką ilość informacji, jaka nie ma szans zmieścić się na małej etykiecie - w tym celu powstały

etykiety wielowarstwowe, typu broszurowe i etykiety plus.

W tej formie etykiety spełniają dwie funkcje. Pierwsza z nich to identyfikacyjna, a

druga - w przypadku rozwinięcia kolejnych warstw - informacyjna. Bardzo ważne dla tych

etykiet jest też to, że nawet po rozwinięciu informacja wciąż pozostaje z produktem, którego

dotyczy. Taki sposób drukowania daje możliwość zwiększenia powierzchni informacyjnej

etykiety nawet do dwudziestu lub trzydziestu razy.

19

Materiały wielowarstwowe typu sandwich to dwie etykiety jedna na drugiej tak jak

w przypadku kanapki (rys. 11) - wariant tylko w wersji papierowej. Budowa od góry jest

następująca: pierwszą etykietę stanowi dowolny papier pokryty klejem samoprzylepnym,

druga etykieta wykonana jest z papieru silikonowego i pokryta klejem samoprzylepnym,

ostatnia warstwa to papier silikonowy. Papiery w zależności od zastosowania mają różne

powłoki funkcyjne - najczęściej są to materiały samokopiujące wieloarkuszowe z warstwami

CFB i CF.

Rysunek 11 Budowa materiału samoprzylepnego typu sandwich

1 – pierwsza etykieta

2 – druga etykieta

3 – materiał spodni

A – papier wierzchni

B – warstwa kleju

C – papier silikonowy

D – warstwa kleju

Bardziej skomplikowany sandwich to trzy etykiety papierowe z klejem

samoprzylepnym i papier silikonowy zabezpieczający: pierwsza etykieta z warstwą CB, druga

pokryta z wierzchu żywicą silikonową i warstwami CFB, trzecia etykieta pokryta z wierzchu

warstwą żywicy silikonowej i warstwą CF.

Jeszcze bardziej wyrafinowaną „kanapką” są materiały samoprzylepne służące do

wykonywania samoprzylepnych tatuaży. Od góry materiał (od czytelnej strony rysunku) do

wykonywania tatuaży składa się z następujących warstw:

folia z OPP,

powłoka dzieląca (primer),

druk (rysunek tatuażu),

klej transferowy (nałożony na papier silikonowy),

papier silikonowy (spodnia część materiału samoprzylepnego).

Materiały wielowarstwowe z papierem silikonowym w środku. Tego typu materiał

(rys. 12) zbudowany jest w ten sposób, że dwie powierzchnie przeznaczone do

zadrukowywania powleczone klejem samoprzylepnym połączone są poprzez dwustronnie

powlekany żywicą silikonową papier adhezyjny. Tego rodzaju konstrukcja określana jest w

języku angielskim jako stereo construction.

Na podobnej zasadzie zbudowany jest materiał wielowarstwowy z dwustronnie

powleczonym klejem materiałem podłożowym; klej z obu stron zabezpieczony jest papierem

silikonowym.

20

Rysunek 12 Budowa wielowarstwowego

silikonowym w środku:

1 – pierwsza etykieta,

2 – druga etykieta,

A – warstwa wierzchnia etykiety 1,

B – warstwa kleju etykiety 1,

C – papier silikonowy,

D – warstwa kleju etykiety 2,

E – wierzchnia warstwa etykiety 2

materiału

samoprzylepnego

z

papierem

Materiały wielowarstwowe z papierem dwustronnie pokrytym klejem

samoprzylepnym. Budowa tego typu materiału jest następująca: dwustronnie powlekany

klejem samoprzylepnym papier zabezpieczony jest dwoma papierami silikonowymi (rys. 13).

Angielskie określenie tej konstrukcji to doubleface mounting construction.

Rysunek 13 Budowa materiału wielowarstwowego dwustronnie pokrytego klejem

samoprzylepnym

1 – etykieta dwustronnie pokrywa klejem samoprzylepnym

A – papier silikonowy

B – klej samoprzylepny

C – klej samoprzylepny

D – papier silikonowy

Pewną odmianą powyżej opisanego materiału jest materiał samoprzylepny służący

do zabezpieczania przed otwieraniem różnych produktów, głównie papierowych, w tym

najczęściej kopert. Jest on zbudowany w następujący sposób: od góry papier silikonowy,

warstwa kleju samoprzylepnego, którym pokryty jest barwny papier, spód papieru pokryty

jest także klejem. Przy próbie rozłączenia materiału sklejonego za pomocą dwustronnie

21

samoprzylepnego materiału zostaje zerwana warstwa barwna i ukazuje się napis opened,

który wskazuje, że dane zamknięcie było już otwierane. Tego rodzaju materiał samoprzylepny

produkowany jest tylko w zwoju - brak przekładki adhezyjnej jest kompensowany

wierzchnim papierem samoprzylepnym.

Opisany układ materiału samoprzylepnego jest aplikowany bez poligraficznego

wykończenia.

Booklet, czyli etykieta broszurowa zwana także książeczkową. Możliwe jest

zastosowanie samoprzylepnych broszur nawet 64-stronicowych, częściej stosowane są 24stronicowe. Do zadrukowania i wykonania etykiet broszurowych potrzebne są specjalne

maszyny. Stosowanie etykiet broszurowych umożliwia zamieszczanie dużego opisu do

opakowań o małych gabarytach. Strony broszur są połamane do (najczęściej) formatu etykiety

i zamknięte specjalnie wykrojonym samoprzylepnym papierowym „zamkiem”. Zamek ten to

samoprzylepny pasek będący częścią broszury i odpowiadająca mu powierzchnia brzegu

naklejonej etykiety samoprzylepnej, powleczona silikonem.

Etykieta - Plus, czyli 1 +1 =3. Jest to układ jednej etykiety samoprzylepnej

zadrukowanej i naklejonej na opakowanie z doklejonym grzbietowo arkusikiem papieru,

który jest dwustronnie zadrukowany - całość zamknięta miejscowo przez umieszczenie

wybiórczo na brzegu jednej etykiety kleju samoprzylepnego, a na drugiej żywicy silikonowej.

Duoface, czyli dwie etykiety połączone ze sobą bez papieru silikonowego. Jest to

układ dwóch materiałów wierzchnich (najczęściej w formacie A4), powleczonych

przemiennie miejscowo pasmami kleju i silikonu. Powierzchnia pokryta klejem odpowiada na

drugim materiale powierzchni pokrytej silikonem. Innymi stówy w tym układzie brak papieru

czy też folii przekładkowej, mamy tylko dwie samoprzylepne powierzchnie użytkowe

połączone ze sobą (rys. 14).

Rysunek 14 Budowa materiału samoprzylepnego składającego się z dwóch arkuszy papieru

połączonych ze sobą bez papieru silikonowego (do obustronnego zadrukowania)

Magazynowanie i przygotowanie materiałów samoprzylepnych do drukowania i/lub

przetwarzania

Bardzo ważnym zagadnieniem związanym ze stosowaniem i przechowywaniem

materiałów samoprzylepnych są warunki ich magazynowania. Materiały samoprzylepne

powinny być magazynowane w opakowaniach fabrycznych. Najlepsze efekty uzyskuje się

magazynując je w regałach. W przypadku materiałów arkuszowych zaleca się

22

przechowywanie na palecie stosu arkuszy lub pudełek z ryzowanym materiałem do

maksymalnej wysokości 50 cm.

Rysunek 15 Maksymalna dopuszczalna wysokość stosu

samoprzylepnych podczas magazynowania.

arkuszowych

materiałów

Zwoje powinny być magazynowane ułożone na płasko czołem zwoju na paletach lub

bez palet pojedynczo albo w postaci słupków zwojów w pozycji pionowej, jedno czoło zwoju

na drugim. W przypadku zwojów o dużej masie pakowany jest tylko jeden zwój.

Materiały samoprzylepne w wilgocioszczelnych opakowaniach fabrycznych można

przechowywać w magazynach przystosowanych do przechowywania papieru. Pomieszczenia

magazynowe powinny być suche, przewiewne bez ubocznych zapachów, które mogłyby

zostać przejęte przez materiały samoprzylepne. Temperatura powietrza powinna być wyższa

niż 4°C, wilgotność powietrza około 60% wilgotności względnej. Materiały samoprzylepne

po przechowywaniu w takim magazynie muszą zawsze przed drukowaniem i przetwarzaniem

być poddane klimatyzacji do warunków panujących w hali produkcyjnej. Czas

klimatyzowania może wynosić nawet kilka dób. Producenci materiałów samoprzylepnych

zalecają przechowywać je w ogrzewanych i nawilżanych magazynach. W przypadku, gdy

magazyn jest ogrzewany i nawilżany, materiały samoprzylepne powinny być przechowywane

w pomieszczeniach o temperaturze 18-20°C i wilgotności względnej powietrza 5-55%, z dala

od źródeł ciepła i bez ekspozycji słonecznej. Czas magazynowania gwarantowany przez

producenta (przy zachowaniu warunków magazynowania, tj. temperatury 18-20°C i

wilgotności 50-55%) jest zależny od rodzaju materiału samoprzylepnego, w tym i od

zastosowanego kleju. Dla poszczególnych rodzajów materiałów samoprzylepnych producent

podaje gwarantowany czas magazynowy, czyli magazynowania. Czas magazynowania to

okres, w którym materiał samoprzylepny ma takie same stałe właściwości jak w chwili

produkcji. Do niedawna o czasie magazynowym decydował tylko rodzaj kleju; obecnie, gdy

część materiałów zaopatrzona jest w papiery lub folie z powłokami funkcyjnymi (CB, CFB,

CF, z powłokami do termodruku itp.), to użyteczność tych powłok plus nowe rodzaje klejów

narzucają czas magazynowy danego produktu. W starszej literaturze dotyczącej materiałów

samoprzylepnych można spotkać czas magazynowy (tj. od czasu wyprodukowania do użycia)

co najmniej cztery lata dla klejów trwałych i dwa lata dla klejów usuwalnych. Obecnie są

produkowane także materiały samoprzylepne, które mają tylko jeden rok czasu

magazynowego. Jest więc rzeczą niezmiernie ważną wiedza o czasie magazynowym danego

23

materiału samoprzylepnego. Po przekroczeniu czasu magazynowego materiał samoprzylepny

może nie spełniać już swych funkcji użytkowych.

Rysunek 16 Magazynowanie zwojów materiałów samoprzylepnych

Producenci materiałów samoprzylepnych często podają inne niż opisane powyżej

warunki magazynowania poszczególnych produktów.

Przed rozpoczęciem procesu drukowania lub/i procesów przetwórczych czy też

krojenia na format (jednym słowem przed rozpakowaniem fabrycznego opakowania) materiał

samoprzylepny musi zostać sklimatyzowany do warunków panujących w hali produkcyjnej.

Odpowiednia klimatyzacja jest bardzo ważna dla materiałów samoprzylepnych wykonanych z

papieru lub z udziałem papieru, niemniej jest stosowana także do materiałów

samoprzylepnych wykonanych z innych niż papier materiałów. Pod pojęciem klimatyzacji

należy rozumieć proces zrównania temperatury i wilgotności względnej stosu lub zwoju

materiału samoprzylepnego z temperaturą i wilgotnością panującymi w hali produkcyjnej. Są

oczywiście przyrządy, dzięki stosowaniu których można mierzyć temperaturę i wilgotność

wewnątrz stosu lub zwoju. Pozwala to na precyzyjne dobranie czasu klimatyzacji. Niestety,

większość drukarń i zakładów przetwarzających materiały samoprzylepne nie posiada tego

typu przyrządów. W związku z tym należy stosować procedury podane poniżej, w których

czas klimatyzacji został dobrany doświadczalnie. Najogólniej mówiąc czas ten zależy od

różnic temperatur i wilgotności względnej pomiędzy halą produkcyjną a stosem lub zwojem

materiału samoprzylepnego oraz od ich objętości.

Współcześnie większość materiałów samoprzylepnych pakowana jest w

wilgocioszczelne opakowania, które mają najczęściej następujące parametry: 50-55%

wilgotności względnej przy temperaturze 21 °C. W tym przypadku z reguły wystarczy

klimatyzowanie przez 24 godziny w pomieszczeniu o wilgotności względnej 50-55%. W

ciągu tych 24 godzin nastąpi zrównanie temperatur stosu lub zwoju z temperaturą

pomieszczenia. Jeśli w pomieszczeniu produkcyjnym temperatura wynosi 19-21°C, przy

wilgotności względnej powietrza 55-60%, to można od razu przystąpić do drukowania lub

przetwarzania (np. krojenia). Jeżeli zakres temperatur i wilgotności pomieszczenia

produkcyjnego jest inny, to należy postępować zgodnie z podaną poniżej procedurą.

Paletę lub zwój należy przez co najmniej 24 godziny przetrzymywać w opakowaniu

fabrycznym w hali maszyn; w tym czasie nastąpi zrównanie temperatur. Po tym czasie należy

usunąć opakowania fabryczne. Arkusze należy ułożyć na palecie, przekładając je co 5 cm

drewnianym deklem, kładąc dekiel również na wierzchu stosu. Taki stos należy klimatyzować

co najmniej przez 24 godziny w hali produkcyjnej. Po tym czasie stos materiału

24

samoprzylepnego powinien być w równowadze z otaczającym go powietrzem hali

produkcyjnej. W związku z tym można przystępować do procesów drukowania lub/i

przetwarzania. Zwój także się rozpakowuje i klimatyzuje na płasko na palecie przez co

najmniej 24 godziny, obracając go po 12 godzinach na drugą stronę. Ogólnie mówiąc zwój

jest mniej podatny na wpływ wilgotności niż materiał arkuszowy. Materiał samoprzylepny

ryzowany można próbować zadrukować po zrównaniu temperatury, stosując niewielkie jego

ilości. W przypadku występowania jakichkolwiek zakłóceń procesu należy postępować

zgodnie z opisaną powyżej procedurą.

Z powyższego materiału wynika, że w przypadku przetwarzania (drukowania)

wyłącznie lub w większości materiałów samoprzylepnych, w celu uniknięcia kłopotów z

warunkami otoczenia i magazynowania powinno się mieć klimatyzowaną halę maszyn

(drukarnię) i klimatyzowany magazyn surowców (choćby tylko przejściowy).

Bardzo ostre wymagania stawiane są materiałom samoprzylepnym (głównie

papierowym lub z udziałem papieru) występującym w formatach A4. Nie dość, że muszą one

spełniać wszelkie warunki magazynowania, które odbywa się na paletach w postaci stosu

pudełek, to jeszcze w czasie użytkowania podlegają konieczności wilgocioszczelnego

pakowania pozostałych niezużytych (niezadrukowanych) arkuszy. Od materiałów

samoprzylepnych stosowanych do preprintu wymaga się w chwili elektrofotograficznej

personalizacji wilgotności bezwzględnej 4-6%. Ten wymóg powoduje konieczność

pakowania międzyoperacyjnego: po zadrukowaniu offsetem, a przed elektrofotografią. W

przypadku używania formatów A4 do innych technik drukowania (drukarka laserowa, ink-jet,

termodrukarka) zaleca się po przyniesieniu pudełek (ryz) z magazynu ich sklimatyzowanie w

opakowaniu fabrycznym w pomieszczeniu, w którym następuje proces drukowania, przez 24

lub 48 godzin w zależności od występujących różnic temperatur pomiędzy magazynem a

pomieszczeniem, w którym będzie się odbywał proces drukowania.

Materiały samoprzylepne występują w dwóch postaciach: jako materiały arkuszowe i

zwojowe. Materiały arkuszowe są bardzo często przycinane w drukami lub zakładzie

przetwórczym do określonego formatu, zaś materiały zwojowe są stosowane w zasadzie jako

cięte fabrycznie lub u ich dystrybutora, sporadycznie są cięte w drukarniach.

Krojenie materiałów arkuszowych jest obwarowane pewnymi ogólnymi zasadami.

Zasady te dotyczą zarówno czystych niezadrukowanych arkuszy, jak i tych już

zadrukowanych. Arkusze materiału samoprzylepnego należy kroić (o ile inaczej nie zaleca

tego producent) czystym, ostrym nożem o kącie zaostrzenia 17°. Ciąć należy małe stosy,

maksymalnie 125 arkuszy. Lepiej jest kroić stos od odwrotnej strony, czyli od przekładki

antyadhezyjnej. Nóż należy spryskiwać specjalnym aerozolem silikonowym, aby klej nie

przyczepiał się do noża. Krojenie należy wykonywać przy minimalnym nacisku belki

dociskowej.

25

Rysunek 17 Schemat krojenia arkuszowych materiałów samoprzylepnych.

Wszyscy producenci materiałów samoprzylepnych zalecana stosowanie ostrych

noży, ale podają różną wielkość kąta zaostrzenia noża; przykładowo 17° zaleca firma Samuel

Jones & Co. Ltd.25, zaś 21° firma Jackstadt GmbH.

Specyficzne właściwości materiałów samoprzylepnych, jako układu wielowarstwowego

Materiały samoprzylepne będące specyficznym układem wielowarstwowym

podlegają specjalnym badaniom całego układu lub części układu bez przekładki

antyadhezyjnej po aplikacji na dane podłoże. Stosowane metody są metodami specyficznymi

stosowanymi tylko do badania materiałów samoprzylepnych. Wartości niektórych

parametrów podawane są w warunkach technicznych materiałów samoprzylepnych. Materiały

wierzchnie i spodnie są oczywiście także badane, ale do określania ich właściwości stosowane

są znormalizowane procedury EN, ISO lub PN. Kleje natomiast w postaci nałożonej na

materiał wierzchni badane są tymi samymi specyficznymi metodami, co cały układ

stanowiący materiał samoprzylepny.

Organizacją firmującą i zalecającą stosowanie tych specyficznych metod

badawczych jest FINAT. FINAT to międzynarodowa organizacja zrzeszająca producentów

związanych z wytwarzaniem i użytkowaniem etykiet samoprzylepnych. Nazwa tej

organizacji, czyli FINAT jest skrótem utworzonym od francuskiej nazwy Federation

Internationale des Fabricants et Transformateurs d'Adhesifs et Thermocollants sur Autres

Supports.

Obecnie metodyk badawczych zalecanych przez FINAT jest 24. W związku z

postępem panującym w dziedzinie materiałów samoprzylepnych liczba zalecanych metodyk

badawczych z roku na rok wzrasta. Metodyki te określane są literami FTM i cyframi od 1 do

24. Litery FTM są skrótem angielskiego określenia „FINAT Test Method”, co znaczy

„metoda badania FINAT".

Najczęściej odbiorcy materiałów samoprzylepnych uzyskują w postaci danych

technicznych badania wykonane wg: FTM 1-4, FTM 8-9 i FTM 13-14. Pozostałe badane

parametry są na tyle specjalistyczne, że nie są podawane w danych technicznych

przeznaczonych dla klientów.

26

Poniżej podano nazwy polskie i angielskie 24 obecnie stosowanych metodyk

badawczych zalecanych przez FINAT.

FTM 1 - Przylepność przy odrywaniu (180°) z prędkością 300 mm na minutę. / Peel adhesion

180 degrees at 300 mm per minutę.

FTM 2 - Przylepność przy odrywaniu (90°) z prędkością 300 mm na minutę. / Peel adhesion

90 degrees at 300 mm per minutę.

FTM 3 - Siła oddzierania przy małej szybkości. / Low speed release lorce.

FTM 4 - Siła oddzierania przy dużej szybkości. / High speed release force.

FTM 5 - Odporność na działanie wysokich temperatur. / Resistance to elevated temperatures.

FTM 6 - Odporność na promieniowanie ultrafioletowe. / Resistance to ultra violet light.

FTM 7 - Masa powłoki silikonowej. / Silicone Coat Weight

FTM 8 - Wytrzymałość na ścinanie od standardowej powierzchni. / fte-sistance to shear from

a standard surface.

FTM 9 - Pomiar przylepności. / «Loop» tack measurement.

FTM 10 - Jakość podłoża pokrytego silikonem do laminatów samoprzylepnych: siła

oddzierająca. / Quality of silicone coated substrates for self - adhesive laminates: release

force.

FTM 11 - Jakość podłoża pokrytego silikonem do laminatów samoprzylepnych: adhezja

wtórna. / Quality of silicone coated substrates for self- adhesive laminates: subsequent

adhesion.

FTM 12 - Masa powłoki kleju. / Adheshre coat weight.

FTM 13 - Przylepność w niskiej temperaturze. / Low temperaturę ad¬hesion.

FTM 14 - Stabilność wymiarowa. / Dimensional stability.

FTM 15 - Napięcie powierzchniowe folii z tworzywa sztucznego. / Surface tension of plastic

film.

FTM 16 - Odporność chemiczna - metoda kroplowa (plamkowa). / Chemical resistance Spotmethod.

FTM 17 - Odporność chemiczna - metoda zanurzeniowa. / Chemical resistance - Immersion

method.

FTM 18 - Ścinanie dynamiczne. / Dynamie Shear

FTM 19 - Kompatybilność recyclingu etykiet samoprzylepnych. / Recyc¬ling compatibility

of self - adheswe labels.

FTM 20 - Fluorescencja i białość CIE. / Fluorescence and whiteness.

FTM 21 - Adhezja farby drukarskiej (podstawowa). / Ink adhesion - basie.

FTM 22 - Adhezja farby drukarskiej (zaawansowana). / Ink adhesion -advanced.

FTM 23 - Nacinanie matrycowe. / Die strike.

FTM 24 - Przylepność etykiet do powierzchni cylindrycznych o małej średnicy. / Mandrel

hołd.

Poniżej zostaną scharakteryzowane najczęściej przywoływane w danych

technicznych metody badawcze.

Badanie oznaczone jako FTM 1 „Przylepność przy odrywaniu (180°) z prędkością

300 mm na minutę” polega na zbadaniu siły oddzierania próbki materiału samoprzylepnego o

szerokości 25 mm pod kątem 180o od szklanej płytki po 20 minutach i 24 godzinach od

27

naklejenia. Zasadę pomiaru przedstawia rys. 20. Wynik podawany jest w N/25 mm lub w

N/m. Siła sczepienia, przywierania do powierzchni, na którą naklejamy dany materiał

samoprzylepny, początkowo jest mała i zwiększa się z upływem czasu. Z tego powodu

badania tych sił wykonuje się:

bezpośrednio po naklejeniu lub w jak najkrótszym czasie od naklejenia,

po 20 minutach,

po 24 godzinach.

Przyjmuje się, że po 24 godzinach uzyskuje się już maksymalną siłę sczepienia.

Rysunek 18 Schemat badania FTM 1, Próbka (2) jest oddzierana od płytki (1) pod kątem 180°

Badanie FTM 2 „Przylepność przy odrywaniu (90°) z prędkością 300 mm na

minutę” polega na zbadaniu siły oddzierania próbki materiału samoprzylepnego o szerokości

25 mm pod kątem 90°. Zasadę pomiaru ilustruje rys. 21.

Rysunek 19 Schemat badania FTM 2. Próbka (2) oddzierana jest od płytki (1) pod kątem 90o.

Badania FTM 3 „Sita oddzierania przy małej szybkości” i FTM 4 „Sita oddzierania

przy dużej szybkości” polegają na zbadaniu sity oddzierania materiału samoprzylepnego od

części spodniej - papieru silikonowego. Badanie FTM 3 wykonywane jest przy prędkości

oddzierania 300 mm/min, zaś FTM 4 od 10 do 300 m/min. Siła oddzierania zależy od

prędkości, dlatego też ważniejszym wskaźnikiem jest siła przy dużych prędkościach, takich

jakie występują w automatycznych etykieciarkach.

Badanie FTM 8 „Wytrzymałość na ścinanie od standardowej powierzchni: jako

powierzchnię standardową przyjęto płytkę szklaną, na którą nakleja się pasek materiału

samoprzylepnego o szerokości 25 mm i długości 175 mm, na długości 25 mm. Po 5-10

minutach koniec paska obciąża się masą 1 kg. Mierzy się czas, po którym obciążona próbka

odpadnie od płytki. Im dłuższy czas, tym większa jest wytrzymałość materiału

samoprzylepnego na ścinanie. Zasada wykonania pomiaru została przedstawiona na rys. 20.

28

Rysunek 20 Schemat badania FTM 8. A – widok z przodu, B – widok z boku: 1 – płytka

szklana, 2 – badana próbka.

Badanie FTM 9 „Pomiar przylepności”: badanie siły sczepienia bezpośrednio po

naklejeniu materiału samoprzylepnego jest przeprowadzane zgodnie ze schematem

przedstawionym na rys. 21. Siła sczepienia określa przylepność materiału samoprzylepnego

do płytki szklanej. Badanie przylepności prowadzone jest na maszynie wytrzymałościowej

określającej siłę oddzierania badanej próbki od płytki szklanej. Badana próbka materiału

samoprzylepnego o szerokości 25 mm jest umieszczona w maszynie wytrzymałościowej

tworząc pętlę. Maszyna z dużą prędkością styka pętlę z płytką szklaną o szerokości 25 mm.

Natychmiast po zetknięciu próbki z płytką szklaną o powierzchni 25 x 25 mm następuje

podniesienie pętli i oddzieranie próbki od płytki szklanej. W wyniku badania zostaje

oznaczona siła w N/25 mm. Duża przylepność jest wymagana szczególnie w przypadku

etykiet naklejanych w supermarketach i taśm samoprzylepnych łączących zamknięcia pudeł.

Rysunek 21 Schemat badania FTM 9. A – próbka (2) uformowana w pętlę zbliża się do płytki

szklanej (1). B – po zetknięciu próbki (2) z płytką (1) następuje oddzieranie płytki od pętli.

Badanie FTM 13 „Przylepność w niskiej temperaturze”: badanie polega na

oznaczeniu przylepności materiału samoprzylepnego do płytek wykonanych z różnych

materiałów (poliester, szkło, stal, folia aluminiowa, PE- LD, PE - HD i orientowany

polipropylen). Oznaczenie wykonywane jest w temperaturze poniżej 5°C. Przyjęte są dwa

29

zakresy temperatur: 4°C (chłód) i - 25°C (głębokie mrożenie). Próbki materiału

samoprzylepnego o wymiarach 25 mm x 15 mm po naklejeniu na badane powierzchnie w

określony znormalizowany sposób są od nich odrywane. Przylepność jest określana wizualnie

dla każdej z dwóch temperatur. Oznaczenie to jest bardzo istotne dla materiałów

samoprzylepnych używanych do etykietowania opakowań przeznaczonych do

przechowywania w chłodniach oraz do głębokiego mrożenia.

Badanie FTM 14 „Stabilność wymiarowa” dotyczy materiałów samoprzylepnych o

wierzchniej warstwie z folii syntetycznych takich jak PVC, PE, PP, PET itp. Wierzchni

foliowy materiał samoprzylepny naklejany jest w warunkach standardowych na płytkę

aluminiową o wymiarach 150 mm x 150 mm i grubości 2 mm. Płytka aluminiowa z naklejoną

folią jest klimatyzowana przez 72 godziny w 23°C i wilgotności względnej 50%, następnie

przez 48 godzin przetrzymywana jest w suszarce w temperaturze 70°C, a po tym czasie

schładzana przez 10-15 minut do temperatury 23°C. W każdych warunkach mierzona jest

długość próbki, z pomiarów długości wylicza się skurcz lub wydłużenie. Parametr ten jest

szczególnie ważny dla folii samoprzylepnych umieszczanych na zewnątrz - mowa tutaj

głównie o foliach ploterowych i foliach przeznaczonych do zadrukowywania

wykorzystywanych w reklamie zewnętrznej.

Aplikacja etykiet i materiałów samoprzylepnych

Po wykrojeniu na ploterze lub po wydrukowaniu i wykrojeniu następuje aplikacja,

czyli zastosowanie związane w tym wypadku z naklejeniem danego materiału

samoprzylepnego lub danej etykiety na konkretne podłoże (substrat).

W przypadku naklejania folii ploterowych z wyciętymi elementami lub z nadrukiem

na tych foliach, a także przy stosowaniu folii samoprzylepnych przeznaczonych do oklejania

dużych obiektów lub naklejania na nich folii samoprzylepnych o dużym formacie stosowane

są dwie różne metody ich aplikacji:

naklejanie na sucho,

naklejanie na mokro.

Przed naklejaniem folii należy gruntownie wyczyścić spirytusem podłoże i wytrzeć

je do sucha ścierką. Pozostałe resztki rozpuszczalnika lub świeżo polakierowana

powierzchnia podłoża mogą doprowadzić do powstawania pęcherzy gazowych pomiędzy

folią a podłożem. Z tego też względu powierzchnie lakierowane lakierami suszonymi

powietrznie lub piecowo nie powinny być oklejane przez okres trzech tygodni od ich

nałożenia.

Nie zaleca się innych środków czyszczących niż spirytus, ponieważ mogą one

uszkodzić lakier lub obniżyć siłę przyczepności folii. Odnośnie do materiałów, które są

skłonne do wydzielania gazów, jak np. produkty zawierające poliwęglan, zaleca się: okleić

podłoże po jego wyczyszczeniu kawałkiem folii i przechowywać je przez 24 godziny w

temperaturze +60°C. Jeśli po upływie tego czasu nie powstaną pęcherze na oklejonej

powierzchni, oznacza to, że tworzywo sztuczne wydziela jeszcze gazy. Należy wówczas

poddać tworzywo sztuczne obróbce cieplnej lub przechowywać przez dłuższy czas w

warunkach pokojowych.

30

Do czyszczenia powierzchni lakierowanych i plandek samochodowych należy

stosować głównie spirytus. Czas oddziaływania rozpuszczalnika, szczególnie na plandece,

powinien być jak najkrótszy, aby rozpuszczalnik nie dostał się pod powłokę plandeki. Po

zakończeniu czyszczenia należy przez dłuższy czas wietrzyć podłoże na świeżym powietrzu.

Folie ploterowe powinny być naklejane w temperaturach powyżej +8°C. W ciągu 24

godzin po naklejeniu należy zwrócić uwagę na to, aby temperatura nie została znacznie

obniżona. Jeśli jednak doszło do znacznego obniżenia temperatury, zaleca się na koniec

suszenie gorącym powietrzem z suszarki.

Wykrój folii ploterowej należy położyć stroną foliową w dół na płaskie podłoże i

ściągnąć tylko tyle papieru silikonowego, ile w danym momencie chcemy przykleić. Zawsze

należy odrywać papier silikonowy od folii, nigdy na odwrót.

Wracając do metod klejenia, to przy klejeniu na sucho przykłada się wykrój folii do

podłoża, przyciska się go na jednym z rogów oraz dociska za pomocą plastikowego rakla

następującymi po sobie ruchami. Od wielkości klejonego wykroju zależy, czy papier

silikonowy może zostać całkowicie oderwany przed jego naklejeniem, czy też musi być

odrywany po kawałku w trakcie klejenia. W przypadku stosowania papieru lub folii

montażowej należy ją ściągać powoli pod kątem 180°. W klejeniu na mokro (zalecanym w

zasadzie tylko dla folii PVC), które powinno przebiegać w ciepłej porze roku w temperaturze

od +18°C (lub powyżej + 15oC), otwarta strona z klejem zostaje spryskana odprężoną wodą

(tj. wodą z dodatkiem płynu do naczyń) i przyłożona do oklejanego podłoża. W tej fazie dużą

zaletą jest, że wykrój foliowy można doskonale pozycjonować na podłożu. Folię należy

docisnąć następującymi po sobie wygładzającymi ruchami, przy czym trzeba zwrócić uwagę

na to, aby woda znajdująca się pomiędzy podłożem a klejem została całkowicie wyciśnięta.

Do klejenia na mokro zaleca się stosowanie papierów montażowych.

W celu zabezpieczenia się przed uzyskaniem różnych odcieni barw folie kolorowe

powinny być obrabiane i naklejane w jednym kierunku. W miejscach, gdzie na oklejanym

podłożu nachodzi na siebie blacha lub gdzie występują spoiny pionowe należy przeciąć folię

ostrym nożem, aby nie oderwała się od poruszającego się podłoża.

Powierzchnia pojazdów może mieć różne profile. Te powierzchnie muszą być

oklejane wedle danego profilu; nigdy nie wolno przykładać folii do podłoża i wciskać jej na

siłę w szczeliny. Jeśli naklejone folie zachodzą na siebie, należy zwrócić uwagę na to, aby ich

krawędzie zachodziły na siebie co najmniej 4 mm oraz nie więcej niż 12 mm. Przy nakleianiu

folii na folię należy koniecznie przestrzegać tego, aby folie naklejane jedna na drugą

pochodziły od tego samego producenta i były tego samego typu.

Przy oklejaniu całkowitym lub częściowym szyb izolacyjnych może wystąpić

uszkodzenie folii spowodowane naprężeniami termicznymi.

Usuwanie naklejonych folii z klejem trwałym może nastąpić tylko wtedy, gdy

temperatura podłoża i otoczenia wynosi co najmniej + 20°C. Folia powinna zostać odklęjona

ostrożnie na jednym z rogów za pomocą noża oraz powoli oderwana pod kątem 180°.

Ogrzanie folii gorącym powietrzem z suszarki znacznie ułatwia odrywanie. Przy odrywaniu

bardzo starych folii mogą pozostać na podłożu w pojedynczych miejscach resztki kleju.

Zazwyczaj można je łatwo usunąć rozpuszczalnikiem do lakieru.

Aplikacja etykiet samoprzylepnych jest bardziej różnorodna. Naklejanie etykiet

samoprzylepnych jest prowadzone zarówno maszynowo, jak i ręcznie. Co prawda

31

powierzchnia etykiety samoprzylepnej jest zazwyczaj znacznie mniejsza od powierzchni folii

ploterowej, ale występuje znaczne zróżnicowanie podłoży do etykietowania i warunków, w

jakich etykiety samoprzylepne muszą „pracować”.

Mimo tej dużej różnorodności jest kilka podstawowych zasad, które powinny być

stosowane przy naklejaniu etykiet samoprzylepnych. Przede wszystkim etykieta przeznaczona

do naklejania musi być poprawnie wykonana, tj. poprawnie wydrukowana, poprawnie

wykrojona i zaopatrzona w Mej, który jest konieczny do jej przyklejenia na danym podłożu.

Etykieta musi być naklejana w optymalnej dla danego kleju i podłoża temperaturze.

Do aplikacji nadają się tylko odpowiednio przygotowane powierzchnie.

Powierzchnia, na którą naklejana jest etykieta, musi być czysta, sucha (są wyjątki) oraz wolna

od tłuszczów, olejów, środków antyadhezyjnych, silikonu i innych zanieczyszczeń.

Uwagi dotyczące przygotowania i oczyszczenia powierzchni oraz naklejania etykiet

na powierzchnie lakierowane są identyczne z podanymi dla folii ploterowych.

Nie zaleca się naklejania na mokro etykiet zawierających kleje dyspersyjne, gdy

kleimy na przezroczystym podłożu i nie życzymy sobie, aby klej przyjmował barwę białą.

Przy naklejaniu, a co za tym idzie i przy drukowaniu etykiet samoprzylepnych

papierowych przeznaczonych do naklejania na powierzchnie walcowate należy przestrzegać

odpowiedniego kierunku ułożenia włókien w wierzchnim papierze. Kierunek ten musi być

równoległy do osi walca, w przeciwnym przypadku etykieta samoprzylepna w krótkim czasie

po naklejeniu odklei się samoczynnie i odpadnie.

Na rys. 22 przedstawiono zastosowanie etykiet papierowych samoprzylepnych o

nieprawidłowym i prawidłowym kierunku ułożenia włókien. Rys. 23 przedstawia różne

rozmieszczenie we wstędze podczas drukowania etykiet papierowych, przeznaczonych do

naklejania na powierzchnie o kształcie walca.

Rysunek 22 Kierunek ułożenia włókien w samoprzylepnych etykietach papierowych przy

naklejaniu na powierzchnie walcowe: A – kierunek nieprawidłowy, B – kierunek prawidłowy.

Nie jest to odosobniony przypadek „spadania etykiet samoprzylepnych", ale jeden z

natychmiastowych. Do podłoży, z których po pewnym, ale stosunkowo długim czasie spadają

etykiety samoprzylepne, choć ich aplikacja przebiegała zgodnie ze sztuką, należą podłoża

typu: PE, PR PS - w tym kształtki, powierzchnie zakrzywione i powierzchnie bardzo gładkie.

32

Rysunek 23 Różne rozmieszczenie etykiet papierowych przeznaczonych do naklejania na

powierzchnie walcowe we wstędze podczas drukowania: A – nieprawidłowe, B –

prawidłowe.

Do krytycznych powierzchni należą butelki i pojemniki o powierzchni walcowatej i

średnicy mniejszej niż 30-40 mm. W takim wypadku należy kleić etykiety na co najmniej 10

mm zakładkę. Mowa tutaj o standardowych etykietach papierowych, a nie specjalnie

wykonanych dla potrzeb przemysłu farmaceutycznego i medycyny, gdzie istnieje możliwość

etykietowania bez zakładek powierzchni walcowych nawet o średnicy 15 mm.

33

Ćwiczenia:

1. Oznaczanie wilgotności kleju

Zasada metody polega na wagowym pomiarze ubytku masy kleju po wysuszeniu w

temperaturze 130±3°C.

Ćwiczenie opracowano na podstawie PN-A-74724-3:1998.

Materiał badawczy: klej skrobiowy lub dekstrynowy.

Odczynniki: chlorek wapnia lub żel krzemionkowy.

Sprzęt laboratoryjny: eksykator, naczyńka wagowe o średnicy co najmniej 80 mm, suszarka

laboratoryjna, waga analityczna.

Etapy postępowania:

1. Odważyć około 5 g badanego kleju do naczyńka wagowego wysuszonego do stałej

masy i zważonego z dokładnością do 0,001 g.

2. Naczyńko z odważką umieścić w suszarce ogrzanej do temperatury 130±3°C. Badane

próbki suszyć w tej temperaturze przez 1,5 godziny. W przypadku klejów pastowych

należy odważoną próbkę wstępnie suszyć przez 2 godziny w temperaturze 50°C.

3. Po wysuszeniu przenieść naczyńka do eksykatora i ostudzić. Następnie zważyć