ZESTAW NR 7

ZATĘŻANIE, SUSZENIE, KRYSTALIZACJA,

SUBLIMACJA, LIOFILIZACJA

ZATĘŻANIE

Proces polega na zagęszczeniu roztworów nielotnych cieczy lub ciał stałych przez

odparowanie rozpuszczalnika.

Celem może być całkowite usunięcie rozpuszczalnika, który jest wypuszczany do

atmosfery (woda) lub skraplany w kondensatorach.

Odparowanie można prowadzić:

- do osiągnięcia stanu nasycenia roztworu (w aparatach wyparnych),

- do wydzielenia osadu substancji rozpuszczonej (w warnikach).

Cząsteczki rozpuszczalnika, przechodząc w stan pary, muszą pokonać siły przyciągania

międzycząsteczkowego i opór ciśnienia zewnętrznego. W tym celu należy dostarczyć do

układu energię. Zwykle ogrzewa się roztwory do temperatury wrzenia, czasem

przeprowadza się zatężanie w niższych temperaturach (związki termolabilne).

Natężenie odparowywania mierzy się ilością odparowanego rozpuszczalnika na jednostkę

powierzchni i czasu, a więc jednostką będzie np. kg/m2·godz. Natężenie odparowywania

jest proporcjonalne do tzw. użytecznej różnicy temperatur, mierzonej między czynnikiem

grzewczym a temperaturą wrzącego roztworu.

Istotna jest powierzchnia odparowywanego (wrzącego) roztworu. Dyspersja

(rozproszenie).

Ponadto, na efektywność procesu ma wpływ szybkość krążenia roztworu

odparowywanego. Czym większa szybkość, tym lepsza konwekcja i efektywniejsze

wyrównywanie stężeń.

Istotna jest też lepkość roztworu - czym mniejsza, tym efektywniejszy proces. Lepkość

zmniejsza się z temperaturą, więc nie należy stosować zbyt silnie obniżonych ciśnień, bo

wtedy obniżeniu ulega temperatura wrzenia. Zwykle stosuje się 550-650 mmHg.

Istnieje zjawisko tzw. depresji temperaturowej. Wrzący roztwór wodny ma temp. wyższą

niż 100°C, ale wydziela parę o temp. 100°C. Para ta ulega miejscowemu przegrzaniu, ale jej

temp. szybko spada do 100°C. Tą parą można ogrzewać następną wyparkę, działającą pod

zmniejszonym ciśnieniem i pracującą w temp. np. 90°C.

Roztwory - wobec czystych rozpuszczalników - wykazują podwyższenie temperatury

wrzenia i obniżenie temperatury krzepnięcia.

APARATY WYPARNE

APARATY OTWARTE – PANWIE

Zwykle używane do zatężania roztworów soli

nieorganicznych.

Osad opada na dno zagłębień, chronionych

przed wysoką temperaturą paleniska przez

obmurowania (zabezpieczenie przed

przegrzaniem).

Opary wydostają się do atmosfery.

Działanie okresowe.

Temperatura wrzenia wzrasta w miarę

zatężania roztworu - ogólna cecha wyparek o

działaniu okresowym. Aparaty o działaniu

ciągłym utrzymują stałą temperaturę (bo ustala

się stan równowagi).

Panew z płaszczem parowym.

Stosuje się do odparowywania w temperaturze niższej niż temperatura wrzenia.

Ma zastosowanie do substancji termolabilnych.

WYPARKA RUROWA O DZIAŁANIU CIĄGŁYM

Roztwór w obracającym się bębnie układa się pierścieniowo (większa powierzchnia).

Powietrze przepływa w przeciwprądzie i usuwa pary. Ogrzewanie zewnętrzne spalinami.

WYPARKA DZIAŁAJĄCA

POD ZMNIEJSZONYM

CIŚNIENIEM

Stosowana zwykle do zatężania

związków termolabilnych

(witaminy, hormony, enzymy).

Dobra wydajność, niski pobór energii, mniejsze straty energii promieniowania (niższa

temperatura procesu). Wady: znaczny koszt instalacji, duża objętość aparatury (większa

objętość par przy niższym ciśnieniu), pienienie roztworów (stosuje się blachy zaporowe,

mieszadła, środki przeciwpieniące).

WYPARKI Z PŁASZCZEM GRZEJNYM

Wada: słaba cyrkulacja roztworu. Zaleta: można stosować

ogrzewanie sekcyjne.

WYPARKI Z WYMIENNIKAMI CIEPŁA

APARATURA Z WĘŻOWNICĄ

Aby poprawić bilans wymiany ciepła i zwiększyć intensywność krążenia cieczy, stosuje się

aparaturę zaopatrzoną w rurkowe wymienniki ciepła.

Aparat z wężownicą i ogrzewaniem płaszczowym.

Przy odparowywaniu roztworów

korodujących, np. kwaśnych, stosuje

się wężownice i rurki wykonane z

tworzywa kwasoodpornego, a kocioł

wykłada odpowiednim materiałem

(emalią, ołowiem).

APARAT Z RURKAMI

POZIOMYMI

Para przepływa przez rurki,

a roztwór przemieszcza się

na zewnątrz. Odpływ

zagęszczonego roztworu

dołem.

APARAT Z RURKAMI

PIONOWYMI (typu

Roberta, Kestnera).

Roztwór przepływa przez

rurki, a para wokół rurek,

ogrzewając je z zewnątrz.

Między zespołami rurek

znajdują się rury

cyrkulacyjne, które

ułatwiają krążenie

roztworu. Roztwór wraz z

parą unosi się w rurkach,

oddaje opary, a potem

spływa rurą cyrkulacyjną.

Burzliwy przepływ podczas

wrzenia, więc potrzebne są

przegrody zmieniające

kierunek przepływu

oparów i poziome łapacze

kropel.

ŁAPACZ KROPEL

APARAT Z ZEWNĘTRZNĄ KOMORĄ

GRZEJNĄ

Następuje silna cyrkulacja cieczy, bo komora

grzejna jest wydłużona, a rura cyrkulacyjna

nieogrzewana (termosyfon). Zainstalowanie

pompy śmigłowej zwiększa intensywność

cyrkulacji. Stosuje się do roztworów pieniących

i wydzielających osady.

WARNIKI

Za pomocą aparatów wyparnych tego typu

odparowanie prowadzi się aż do etapu wydzielenia

osadu, krystalicznego lub amorficznego, a więc jest to

proces analogiczny do krystalizacji i przy obu procesach

stosuje się podobną aparaturę.

W warnikach elementy grzejne umieszcza się ponad

stożkowato zwężonym dnem, gdzie gromadzi się osad.

W przewodach grzejnych cyrkulacja jest intensywna, na

dnie osad powinien pozostawać w bezruchu.

Urządzenie może pracować w sposób ciągły, a

odbieralniki osadu są sukcesywnie opróżniane.

GOSPODARKA CIEPLNA

W panwiach i wyparkach zawierających skraplacze oparów nie wyzyskuje się powtórnie

ciepła, które jest tracone. Można jednak to ciepło wykorzystać - robi się tak w wyparkach

mechanicznych i wielodziałowych.

WYPARKI MECHANICZNE

Opary zasysane są przez

turbosprężarkę, ich temp. podnosi się,

i używane są jako medium grzewcze w

tym samym aparacie. Straty

uzupełniane są przez dostarczenie

świeżej pary. Zużycie pary grzejnej

wynosi 0,25 kg na 1 kg odparowanej

wody (w zwykłych wyparkach 1,1 kg),

ponadto uzyskuje się oszczędność na

wodzie chłodzącej kondensatory.

W WYPARKACH WIELODZIAŁOWYCH wykorzystuje się ciepło

oparów do ogrzewania komór grzejnych kolejnych działów,

gdzie wytwarza się coraz mniejsze ciśnienie, aby wrzenie

roztworu miało miejsce.

Parę grzejną doprowadza się do

1. działu, a potem do kolejnych

przechodzą ogrzane opary z

działów poprzednich. Do

ostatniego działu podłączona

jest pompa próżniowa,

utrzymująca gradient

obniżonego ciśnienia. Wrzenie

we wszystkich działach

utrzymuje się z powodu coraz

mniejszych ciśnień. Roztwór

kierowany jest kolejno do

działów współprądowo do

medium grzewczego, a

zagęszczony spuszczany jest z

ostatniego zbiornika. Można też

zasilać układ przeciwprądowo

lub równolegle.

W wyparce trójdziałowej

teoretycznie zużywa się na

odparowanie 1 kg wody 0,33 kg

pary, praktycznie 0,4 kg.

KRYSTALIZACJA

Proces służy do wydzielania ciał stałych z roztworów w celu:

- oczyszczenia

- rozdziału (krystalizacja frakcyjna)

Kryształy wydzielają się z roztworów przesyconych. Takie roztwory można otrzymać w

wyniku:

- oziębienia roztworu (zwykle wtedy zmniejsza się rozpuszczalność; ale są wyjątki:

CaSO4·2H2O)

- odparowania części rozpuszczalnika

Powolne oziębianie powoduje narastanie dużych kryształów, szybkie - niewielkich, gorzej

wykształconych lub osadu amorficznego (czystość?). Postać krystalograficzna musi być

zgodna z wymogami farmakopealnymi (biodostępność?).

APARATY DO KRYSTALIZACJI

Urządzenia są podobne do wyparek (panwie i

warniki).

SUSZENIE

Proces, w wyniku którego woda lub inna ciecz zostaje oddzielona od ciała stałego,

innej cieczy lub gazu, zwykle za pomocą energii cieplnej i/lub zjawiska konwekcji

(np. przepływ gazu). Ponieważ proces suszenia wymaga dużych nakładów energii,

poprzedzamy go usunięciem jak największej ilości rozpuszczalnika innymi

metodami, jak filtracja, prasowanie, wirowanie (procesy mechaniczne, tańsze) lub

zatężanie.

Proces suszenia można prowadzić dopóty, dopóki prężność pary w suszonym

materiale jest większa od prężności pary w otaczającym środowisku.

Ciecz (najczęściej woda, dalej będziemy mówić o wodzie) znajduje się częściowo

na powierzchni suszonych ciał, gdzie tworzy zewnętrzną warstwę (film cieczy),

przez którą odbywa się proces suszenia. Część cieczy jest związana wewnątrz ciała

suszonego siłami adhezji lub jako addukty, skąd w trakcie procesu dyfunduje na

powierzchnię.

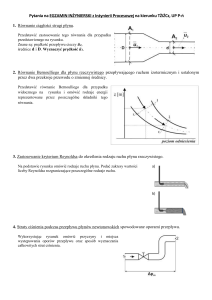

Proces suszenia dzielimy na trzy okresy:

1. Ciało suszone oddaje wilgoć z całej

powierzchni. Szybkość suszenia jest stała.

2. Woda paruje tylko z części powierzchni

(reszta już jest pozbawiona wilgoci).

Szybkość procesu maleje proporcjonalnie do

zmniejszania się wilgotnej powierzchni.

3. Nie ma wilgotnej warstwy zewnętrznej, a

odparowywana jest wilgoć wewnętrzna. Na

szybkość suszenia ma wpływ głównie

szybkość dyfuzji. Szybkość procesu zmienna.

Szybkość suszenia zależy od szeregu czynników.

- Temperatury

- Powierzchni substancji suszonej

- Szybkości przepływu gazów suszących (zmniejszenie warstwy powierzchniowej)

- Zawartości wilgoci w gazach suszących (wilg. względna i bezwzgl.)

- ciśnienia (suszarki próżniowe)

- właściwości substancji suszonej i konstrukcji suszarki

Wilgotność względna

p1

pn

gdzie

p1 - cząstkowa prężność pary w danej temperaturze

pn - prężność pary nasyconej w danej temperaturze

Wilgotność bezwzględna - liczba kg pary w 1m3 powietrza

SUSZENIE WSPÓŁPRĄDOWE („spotkanie ekstremów”)

Na wejściu mamy wilgotny surowiec i suchy gaz suszący o wysokiej temperaturze –

na wyjściu wysuszony surowiec o pewnej zawartości wilgoci i schłodzony gaz suszący także

z pewną zawartością wilgoci.

Stosujemy, gdy

- wilgotny surowiec jest niewrażliwy na wysokie temperatury,

- suchy surowiec jest wrażliwy na wysokie temperatury,

- nie chcemy „przesuszyć” surowca, ma w nim pozostać określony % wilgoci.

SUSZENIE PRZECIWPRĄDOWE („spotkanie podobieństw”)

Jest bardziej wydajne, można lepiej wysuszyć surowiec. Proces suszenia wolniejszy.

Na wejściu mamy wilgotny surowiec i wilgotny gaz suszący o niskiej temperaturze –

na wyjściu wysuszony surowiec napotyka suchy gaz o wysokiej temperaturze.

Stosujemy gdy

- trzeba bardzo wydajnie usunąć wilgoć,

- suchy surowiec jest niewrażliwy na wysokie temperatury (występują na wyjściu),

- wilgotny surowiec jest wrażliwy na wysokie temperatury.

Suszenie przeciwprądowe stosujemy do suszenia surowców roślinnych (zioła, owoce,

warzywa). Są one w stanie w wilgotnym stanie bardziej wrażliwe na wysokie temperatury, a

przy zbyt szybkim suszeniu tworzą warstwę zewnętrzną, utrudniającą suszenie głębszych

warstw.

SUSZENIE PRÓŻNIOWE

stosujemy przy substancjach termolabilnych lub wrażliwych na wpływ powietrza (tlenu).

Zaleta: małe straty energii cieplnej. Wada: wysoki koszt urządzeń.

SUSZARKI O PRACY OKRESOWEJ I CIĄGŁEJ – PORÓWNANIE

OKRESOWE:

- większe straty energii

- mniejsza wydajność

- gorsza równomierność suszenia

- konieczność ręcznej obsługi (ładowanie, rozładowanie)

ale

- tańsza i prostsza aparatura

- mniejsze straty surowca (mniejsze pylenie)

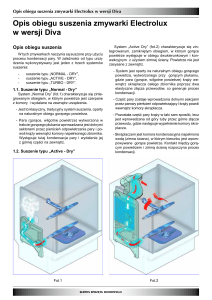

KONSTRUKCJE SUSZAREK

SUSZARKI KOMOROWE PÓŁKOWE

Powietrze, przechodząc nad wilgotnym materiałem

nasyca się wilgocią i staje się lżejsze, ale

równocześnie ochładza się, przez co staje się cięższe.

W pierwszym przypadku powinno opuszczać aparat

górą, w drugim - dołem (zgodnie z naturalnym

obiegiem, w przeciwnym przypadku cyrkulacja jest

zaburzona, a suszenie nie przebiega równomiernie).

Ustalenie warunków doświadczalne.

SUSZARKA Z SZEREGIEM KALORYFERÓW

W tej suszarce grzanie jest intensywne,

spadek temperatury suszącego powietrza

niewielki, a wilgotność na wylocie duża,

więc powietrze staje się lżejsze i jego

odpływ odbywa się górą.

PRZEPONOWA SUSZARKA KOMOROWA Z MIESZADŁEM O DZIAŁANIU CIĄGŁYM

W płaszczu suszarki znajdują się otwory odprowadzające wilgotne powietrze na zewnątrz.

SUSZARKI PRÓŻNIOWE KOMOROWE

Są kosztowniejsze w budowie, lecz

ekonomiczniejsze pod względem gospodarki

cieplnej (niższa temperatura).

Stosowane do suszenia substancji

termolabilnych i wrażliwych na

utlenianie, także higroskopijnych

(dekstryny).

Nie zanieczyszczają otoczenia.

Zmniejsza się ryzyko zakażenia surowca

drobnoustrojami.

Można ogrzewać niskociśnieniową parą

(80°C).

SUSZARKA PRÓŻNIOWA Z MIESZADŁEM

Wydajniejsze suszenie, lecz konieczne odpylacze.

SUSZARKA TAŚMOWA

Pracuje w sposób ciągły. Powietrze

przechodzi w przeciwprądzie.

Podobna jest zasada działania

suszarek grabkowych: ruchome grabie

transportują surowiec na półkach z

perforowanej blachy (suszenie waty i

materiałów opatrunkowych). Zwykle

stosuje się baterie kaloryferów.

SUSZARKI BĘBNOWE

SUSZARKI WALCOWE

Krótki czas suszenia.

Do suszenia roztworów o

dużej lepkości, nietrwałych

substancji, zawiesin, także

materiałów włóknistych

(celuloza).

SUSZARKI WALCOWO-PRÓŻNIOWE

Stosuje się do surowców wrażliwych na

wysoką temperaturę i utlenianie. Krótki czas

suszenia. Proces ciągły.

SUSZARKI ROZPRYSKOWE

Krótki czas suszenia, więc można

stosować dla substancji

termolabilnych: mleko, jaja, pektyny,

żelatyna, krew, wyciąg z dzikiej róży,

soki.

1 litr cieczy rozwija powierzchnię do

300 m2.

LIOFILIZACJA

Jest to proces wykorzystujący zjawisko sublimacji (odparowanie z fazy stałej do gazowej, z

pominięciem fazy ciekłej) przy silnie obniżonej temperaturze, czyli suszenia ze stanu

zamrożenia roztworu. Roztwór zamraża się w temp. poniżej –40°C (do –70°C) i sublimuje

przy obniżonym ciśnieniu, rzędu 0,1-0,001 mmHg, usuwając rozpuszczalnik (zwykle wodę)

z pominięciem fazy ciekłej. Wniosek: liofilizacja jest sublimacją w szczególnych

warunkach.

Stosuje się do zagęszczania roztworów związków wrażliwych na utlenianie,

termolabilnych, hydrolizujących (antybiotyki, surowice, osocze krwi, lipidy, olejki

aromatyczne, enzymy, inne białka).

Rozróżniamy dwa okresy procesu suszenia pod wysoką próżnią:

1. Sublimacji w obniżonej temp. poniżej punktu potrójnego (brak fazy ciekłej)

2. Usuwania wilgoci higroskopijnej w temp. podwyższonej, zwykle w zakresie od +40 do

+50°C

Problem: liofilizacja i hibernacja organizmów żywych

APARATURA DO LIOFILIZACJI

SUBLIMACJA

Proces polega na przeprowadzeniu fazy stałej w gazową z pominięciem ciekłej (sublimacja,

zachodzi po podgrzaniu), i na powtórnym zestaleniu fazy gazowej (resublimacja, zachodzi po

oziębieniu).

Stosuje się do oczyszczania, np. oddzielamy lotną substancję od nielotnych zanieczyszczeń,

albo przez sublimację usuwamy lotne zanieczyszczenia.

Sublimacji w warunkach ciśnienia i temperatury zbliżonych do normalnych ulegają takie

substancje jak np. kwas salicylowy, kwas benzoesowy, pirogalol, kamfora, jod, siarka, chlorek

rtęciowy (zwany sublimatem).

Wiele innych związków sublimuje pod zmniejszonym ciśnieniem, jest to sposób ich

oczyszczania często lepszy niż destylacja, albo gdy destylacja jest niemożliwa ze względu na

wysoką temperaturę wrzenia.