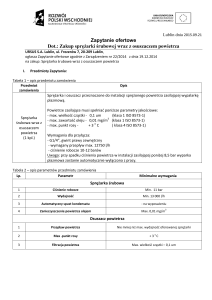

1.)

Funkcje

urządzeń

chłodniczych,

wentylacyjnych

i

klimatyzacyjnych na statku

Urządzenia

wentylacyjne

utrzymują

w

pomieszczeniach

wentylowanych odpowiedni stan powietrza (temp, prędkość i czystość),

zależnego od stanu powietrza zewnętrznego oraz oddziaływania

zakłóceń wewnętrznych,

Zadaniem urządzeń klimatyzacyjnych jest utrzymanie w pomieszczeniu

klimatyzowanym wymaganej temp i wilgotności niezależnie od stanu

powietrza zewnętrznego i oddziaływania zakłóceń zewnętrznych.

Urządzenia te spełniają następujące funkcje:

-ułatwiają byt ludzi, poprzez instalowanie chłodni prowiantowych i

klimatyzacji,

-chłodzą przewożony ładunek przez jego chłodzenie i mrożenie

-skraplanie i utrzymywanie temperatur gazów skroplonych w

.................przeładunku, oraz transportu,

-przyjmują rolę zakładów przemysłowych, jak w przypadku pływających

stacji skraplania gazów, trawlerów przetwórczych,

- zapewniają trwałość produktów żywnościowych(pasażerskie),

-zapewniają przechowywanie żywność (np. kutry)

-zapewniają parametry komfortu cieplnego(np. pasażerskie),

-zapewniają system klimatyzacji (pasażerskie).

-zapewnić odprowadzenie nadmiaru ciepła i dwutlenku węgla

-zagwarantować utrzymanie w ładowni temperatury na poziomie –28OC

-odprowadzać ciepło z komór chłodniczych

- wyrównać przenikanie ciepła z otoczenia poprzez zapewnienie

wysokiej efektywności odprowadzania go z przestrzeni chłodzonej oraz

dostateczną jego akumulację w elementach konstrukcyjnych ładowni,

-jeśli chodzi o system wentylacyjny to jest potrzebny do silników

głównych i pomocniczych aby dostarczyć niezbędne powietrze do

pracy,

- system wentylacji i komfortu ma zapewnić możliwe do uzyskania

warunki klimatyczne dla załogi.

- wentylacja siłowni okrętowej( usunięcie powietrza w razie wydzielenia

niedużych ilości ciepła i zanieczyszczeń lżejszych od powietrza),

-w ładowni wprowadzenie osuszania powietrza mające na celu

zapobieganie stratom ładunku wskutek „pocenia się” kadłuba i towaru.

2.) budowa i zasada działania urządzenia chłodniczego.

Urządzenie chłodnicze składa się z jednego lub kilku zespołów

chłodniczych, rurociągów oraz systemu sterowania regulacji i kontroli,

umożliwiające wytworzenie i utrzymanie pożądanej temperatury

wewnątrz pomieszczenia np. kontenera

Cel: Urządzenie ma obniżyć temp środowiska chłodniczego, ma

utrzymać obniżoną temp tego środowiska z określoną dokładnością

niezależną od zmian warunków.

Urządzenie chłodnicze działa na zasadzie termodynamicznego układu

zamkniętego z krążącą w nim w sposób ciągły określona ilością płynu,

który pod ciśnieniem normalnym wrze w odpowiednio niskiej

temperaturze.

Elementy obiegu: sprężarka(podaje parę), skraplacz(skrapla parę ,

więc odbiera ciepło), element dławiący –zawór rozprężny (obniża

ciśnienie), parownik, czynnik chłodniczy( substancja, która uczestniczy

w wymianie ciepła zachodzącej w urządzeniu chłodniczym. Przez

odparowanie w niskiej temp i niskim ciśnieniu (w parowniku) pobiera

ciepło i oddaje to ciepło przez skraplanie(kondensację) przy

odpowiednio wyższej temp i wyższym ciśnieniu do otoczenia( w

skraplaczu).

Zasada działanie: sprężanie+ skraplanie + dławienie(redukcja

ciśnienia) + parowanie. Dzięki sprężarce czynnik krąży w obiegu,

wywołuje ona różnice ciśnień, która z kolei sprawia że czynnik płynie

od ciśnienia wyższego do niższego, ulegając po drodze przemianom

termodynamicznym. Do skraplacza dostają się sprężone pary, gdzie

ochładzają się ulegają izobarycznemu skropleniu połączonemu z

oddaniem ciepła do otoczenia. Para następnie ulega zdławieniu

izentalpowemu w zaworze rozprężnym. Następuje obniżenie ciśnienia

a temperatura ulega odparowaniu w parowniku kosztem chłodzonego

ciepła pobieranego ze środowiska

3.4) Racje techniczne stosowania wymiennika regeneracyjnego

W wymienniku regeneracyjnym realizuje się wewnętrzną wymianę

ciepła (przegrzanie par opuszczających parownik).podwyższa

dochłodzenie,

podgrzewa

zimna

parę,

powiększa

pracę(źle)zabezpiecza parę przed spiętrzeniem oleju.

3.5) Obiegi wielostopniowe

Obieg

dwustopniowy

z

dławieniem

międzystopniowym chłodzeniem pary.

jednostopniowym

i

- z doładowaniem sprężarek śrubowych

3.6) Obieg rzeczywisty.

W obiegu rzeczywistym występują straty hydrauliczne i ciepła.

Sprężaniu towarzyszy przyrost entropii Δsf i nie jest izentropowe. A

temperatura końca sprężania T2 jest wyższa od teoretycznej T2s . w

obiegu podczas przepływu występują spadki ciśnienia i odpływ ciepła

do otoczenia, w miejscach gdzie temp czynnika chłod. jest wyższa od

temp otoczenia(przewód tłoczny) , występuje też napływ ciepła z

otoczenia do czynnika, gdy temp jest mniejsza od otoczenia (przewód

ssawny). Praca jaką wykonuje obieg jest indykowana.

5.1) Własności idealnego płynu roboczego do sprężarkowego

urządzenia chłodniczego:

a) fizyczne:

-objętość właściwa pary nasyconej suczej – mała, gwarancja mniejszej

sprężarki,

-duża przewodność cieplna,

-mała lepkość fazy ciekłej i parowej(im większa lepkość tym trudniej

przetransportować olej),

-duże ciepło parowania,

b)chemiczne:

-rozpuszczalność wody ograniczona(brak jej zamarzania)

dobra rozpuszczalność w olejach,

- pełna objętość chemiczna wobec materiałów konstr.,

- duża trwałość chemiczna w zakresie temp i ciśnienia pracy,

- minimalna woń,

Jeśli chodzi o bezp. osób i dóbr w przypadku wycieku to czynnik

powinien być niepalny, niewybuchowy i nietoksyczny.

Jeśli chodzi o wpływ na środowisko naturalne to powinien mieć zerowy

potencjał warstwy ozonowej ODP=0, niski globalny potencjał tworzenia

efektu cieplarnianego GWP=0, zerowy potencjał smugowy POCP=0,

zaś cechy techniczne to potrzebna dostępność, trwałość użytkowania,

niska cena

5.1) Czynniki chłodnicze i nośniki ciepła

Nośniki (chłodziwa) to związki chemiczne, pośredniczące w wymianie

ciepła pomiędzy wrzącym czynnikiem a przestrzenią chłodzoną stosuje

się je gdy czynnik nie daje bezpieczeństwa pracy inst., lub w celu

zapewnienia wysokiego stopnia pewności zasilania odbiorników

„zimna”, oraz osiągania dokładnej regulacji temp w przestrzeni

chłodzonej. Jako chłodziwa stosujemy: wodę, roztwory wodne

niektórych soli –solanki, czyste związki organiczne i ich roztwory

wodne. Jako nośniki ciepła pochodzenia organicznego (jako płyny

pośredniczące) stosowane są : glikole, aceton, gliceryna i ich roztwory

wodne.

5.2 )klasyfikacja płynów roboczych stosowanych w urządzeniach

sprężarkowych (jednorodne mieszaniny)

a)związki nieorganiczne np.: amoniak (NH3), woda (H2O), powietrze,

dwutlenek węgla (CO2), dwutlenek siarki (SO2),

b) węglowodory nasycone: metan (CH4), etan (C2H6), propan (C3H8),

itd.,

c) pochodne węglowodorów nasyconych nazywane czynnikami

chlorowcopochodnymi (freony): R12, R22 ,

d)mieszaniny azeotropowe dwóch lub większej liczby czynników,

wrzące w stałej temp bez zmiany składu obu faz, zachowują się jak

związki jednorodne R502 (R22 –48,8%, oraz R115 – 51,2%),

e) mieszaniny nieazeotropowe dwóch lub większej liczby czynników,

wrzące pod stałym ciśnieniem w zmiennej temp, zależnej od składu

mieszaniny np. NH3+ H2O itd.

f) węglowodory nienasycone Cn H2n

5.3)Kryteria ekologiczne oceny czynników – wskaźniki ODP, GWP,

TEWI

TEWI – (Total Equivalent Warning Impact) -globalny, całkowity

równoważnik tworzenia „efektu cieplarnianego”, który uwzględnia

bezpośrednią zdolność czynnika do tworzenia efektu cieplarnianego, a

także pośredni wpływ na jego tworzenie przez zużycie energii przez

używane urządzenia chłodnicze.

GWP – (Global Warning Potential) - potencjał tworzenia „efektu

cieplarnianego” odniesiony do dwutlenku węgla CO2 , dla którego

GWP=1 w przyjętym horyzoncie czasowym (ITH),

ODP –(Ozone Depletion Potential) - potencjał niszczenia ozonu

stratosferycznego odniesiony do czynnika R11, dla którego ODP=1

Klasyfikacja czynników chłodniczych wg EN 378

Podstawą klasyfikacji czynników chłodniczych są 3 cech rozpatrywane

równocześnie:

L - oddziaływanie na bezpośrednie otoczenie,

G- globalny potencjał cieplarniany GWP,

O- potencjał niszczenia warstwy ozonowej

Intensywność w/w cech:

L1- czynniki niepalne, nieszkodliwe dla zdrowia,

L2 – czynniki palne, przy stężeniu >=3,5% w powietrzu i / lub

toksycznie,

L3– czynnik palne lub wybuchowe przy steż <3,5% w powietrzu

G1czynniki o zawartości GWP <0,5

G2 – czynniki o zawartości GWP >=0,5,

O1 – czynniki o zawartości ODP ,0,01,

O2- czynniki o zawartości 0,01 <=ODP<0,1

O3 – czynniki o zawartości ODP >=0,1

5.4)Sens fizyczny i znaczenie wskaźnika TEWI

Jest to całkowity równoważnik „efektu cieplarnianego”, który

uwzględnia bezpośrednią zdolność czynnika do tworzenia efektu

cieplarnianego, a także pośredni wpływ na jego tworzenie przez

zużycie energii przez używane urządzenia chłodnicze.

TEWI = M * GWP + β * E

M – całkowita masa czynnika chłodniczego wyemitowanego do

atmosfery w „kg”

Β – masa powstającego CO2 , podczas spalania paliwa, odniesiona do

jednostki wytworzonej energii elektrycznej w „kg CO2 / kWh ”

E – energia elektryczna zużyta na wszystkie cele w okresie

eksploatacji urządzenia chłodniczego w kWh

Jeśli pk/po =8 to stosujemy układ dwustopniowy sprężarki

Obieg ten stosowany jest przy niewielkiej różnicy temperatur skraplania

i parowania

Wpływ temp. wielostopniowej:

Jeśli założymy, że w wymienniku nie ma różnicy temp to:

- występują straty w układzie(cieplne), spadki ciśnienia wywołane

prędkością przepływu, opory przepływu

Obniżenie ciśnienia parowania „po” przy pk=const powoduje:

Zwiększenie jednostkowej teoretycznej objętości pracy sprężania Lt,

obniżenie jednostkowej wydajności chłodniczej qo, wzrost temp na

końcu procesu sprężania t2, wzrost objętości zasysanych przez

sprężarkę, spadek stopnia dostarczania sprężarki λ.

Rozróżniamy obiegi:

-dwustopniowy z dławieniem jednostopniowym i międzystopniowym

chłodzeniem pary,

-dwustopniowy z dławieniem dwustopniowym i międzystopniowym

chłodzeniem pary,

-dwustopniowy z dochłodzeniem ciekłego czynnika w chłodnicy

międzystopniowej oraz jednostopniowym dławieniem,

5.5) Ogólne własności czynnika R134a

Związek ten nie zawiera atomów chloru w cząsteczce, przez to nie

tworzy roztworów z dotychczas stosowanymi w chłodnictwie olejami

mineralnymi. Własności ma podobne do freonu R12, mam mniejszą

objętościową wydajność przy wyższych ciśnieniach, ma mniejszą

gęstość, absorbuje znacznie więcej wody w stanie ciekłym niż w stanie

pary nasyconej suchej. W temp – 40o C może zawierać w fazie parowej

maksymalnie 45ppm wody, a w fazie ciekłej 150ppm. Napięcie

powierzchniowe niższe w dużym zakresie temp nasycenia, przez co

oczekujemy od czynnika zwiększenia ilości przekazywania ciepła,

łatwiejszego wykrywania przecieków czynnika w cieczowej części

instalacji, większej zdolności do zwilżania ścianek. Ciepło właściwe

większe dla R134a i oznacza to większe zapotrzebowanie na ciepło

przy schładzaniu ciepłego czynnika. W dużym zakresie temp

nasycenia lepkość dynamiczna nowego czynnika jest niższa.

Parametry czynnika: temp topnienia (–108,0OC) temp wrzenia pod

ciśnieniem 1.013 bar (-26,4 OC), temp krytyczna (101,0 OC), ciśnienie

krytyczne (40,7bar)

5.7) Cel i metody odzysku czynników

Odzysk polega na ściąganiu czynnika chłodniczego z naprawianych,

eksploatowanych lub złomowanych urządzeń, a także w trakcie

procesów produkcyjnych a następnie na gromadzeniu go zewnętrznym

zbiorniku, bez oczyszczania i kontroli jakościowej. Odzyskowi

towarzyszy uzdatnianie( częściowe oczyszczenie płynu zużytego

czynnika)

i regeneracja( pełne oczyszczenie zużytego czynnika

poprzez filtrowanie).

Metody odzysku czynników z instalacji chłodniczej:

a)metoda parowa – musimy znaleźć pkt dostępu. Para jest ściągana

przez sprężarkę ze stacji. Para podlega skraplaniu przez skraplacz w

stacji. W fazie ciekłej zrzucany jest do butli

b)metoda push-pull (najbardziej skuteczna).

- w butli musimy posiadać ilość czynnika, który występuje w instalacji,

-mamy dwa zawory. Ciekły czynnik przepływa przez stacje do butli, z

butli wydostaje się para.

c) metoda cieczowo- parowa

Czynnik do 1 butli ściągany jest grawitacyjnie (spływ z tej butli, stacja

odsysa parę czynnika – tylko czynnika), wszystkie zanieczyszczenia

gromadzą się w butli. Para skraplana w skraplaczu i wtłaczana do butli.

5.8) Przezbrajanie (retrofit) urządzenie na nowy czynnik (cel+

metody)

Jest to operacja, która polega na przestawieniu i przystosowaniu

urządzenia chłodniczego do czynnika.

Uwaga:

a)operacja technicznie nieuzasadniona, jeśli w instalacji pracuje

prawidłowo bez wycieków,

b) konieczna do przeprowadzania w przypadku zakazu eksploatacji

urządzeń z R12(przy dobrym ich stanie technicznym)

Problemy:

a) dokładne oczyszczenie instalacji ze starego oleju mineralnego,

b) wymiana niektórych elementów instalacji, np. wskaźnika

zawilgocenia, odwadniacza filtra, zaworu rozprężnego i materiałów

uszczelniających i węży

Metody realizacji:

-płukanie olejem estrowym,

przykład:

Urządz na R12 w dobrym stanie

Spuścić olej mineralny

Napełnić urządz olejem estrowym

Uruchomić na krótko urządz

Wymienić olej estrowy

Ustalić zawartość oleju mineralnego w oleju estrowym

Czy zawartość oleju przekracza limit

Opróżnić urządz z czynnika chłodniczego

Wymienić uzgodnione z producentem sprężarki

uszczelki podzespoły: filtr, osuszacz, ewentualnie zawór

rozprężny

Urządz osuszyć przez podłączenie próżni

Napełnić urządz r134a

Uruchomić urządzenie

- płukanie czynnikiem R134a i olejem estrowym,

- płukanie specjalnym rozpuszczalnikiem, np. eterem naftowym

Przykład retrofitu (wg metody DEA):

-sprawdzanie stanu urządzeń

-sprawdzanie – pomiar warunków roboczych (np. temp, cis) przy pracy

z R12,

- usunięcie czynnika chłodniczego dotychczasowego i oleju

mineralnego,

montaż, wymiana: uszczelki, osuszacz, filtry itp.,

- wymiana/dopasowanie: zwór rozprężny,

-napełnianie: Solanka 134a i olej estrowy,

- kontrola pracy - pierwszy przebieg płuczący,

zmiana oleju po krótkim przebiegu, np. po 24 godz.,

- kontrola pracy – drugi przebieg płuczący,

- trzecia zmiana oleju,

- analiza oleju po 1/3 normalnego okresu konserwacyjnego

6) Systemy chłodzenia: bezpośredni i pośredni(solankowy)

system chłodzenia powinien:

-zapewnić odprowadzenie nadmiaru ciepła i dwutlenku węgla

-zagwarantować utrzymanie w ładowni temperatury na poziomie –28OC

-odprowadzać ciepło z komór chłodniczych

- wyrównać przenikanie ciepła z otoczenia poprzez zapewnienie

wysokiej efektywności odprowadzania go z przestrzeni chłodzonej oraz

dostateczną jego akumulację w elementach konstrukcyjnych ładowni

W bezpośrednim systemie chłodzenia ciepło z pomieszczenia

chłodzonego odprowadzane jest prze czynnik chłodniczy, który

odparowuje w przeponowej chłodnicy powietrza stanowiącej parownik

urządzenia chłodniczego.

W pośrednim systemie chłodzenia ciepło z pomieszczenia

chłodzonego jest odprowadzane przez nośnik ciepła, podgrzewający

który podgrzewa się w chłodnicy przeponowej powietrza.

6.1) Ocena techniczna - (zalety i wady)

Porównując oba systemy mamy zalety pośredniego:

--duża pojemność cieplna solanki,

--łatwiejszy powrót oleju do sprężarki,

--mniejsza ilość czynnika i związane z tym zmniejszenie ryzyka dużych

przecieków, a także obniżenie kosztowa kontroli, ograniczenie ilości

czynników chłodniczych grupy chlorowcopochodnych,

--możliwość stosunkowo łatwego utrzymania zadanej dokładności

ręcznej regulacji temperatury,

--ma wysoki stopień bezpieczeństwa, który wynika z ograniczania

obecności trujących i wybuchowych czynników chłodniczych w

pomieszczeniach maszynowni,

--większa niezawodność automatyki sterującej obieg solanki i niższe

koszty jej obsługi,

--solanka tańsza od związków chlorowcopochodnych,

--w rozbudowanych inst. możliwość wyeliminowania większych

spadków ciśnienia w rurociągu ssawnym a także utrzymanie

wydajności masowej sprężarek i chłodnic,

--możliwość zastosowania regulatorów temperatury o mniejszej

czułości i wolniejszej reakcji na zakłócenia,

łatwiejszy proces odtajania chłodnic przy zastosowaniu solanki,

--prostsze rozdzielenie cieczy do konkretnych odbiorników a także

łatwa automatyzacja pracy w różnych temp. ,

--może wyeliminować duży słup cieczy i ciśnienie hydrostatyczne

wywołane tym słupem

--możliwość zastosowania regulatorów temperatury o mniejszej

czułości i wolniejszej reakcji na zakłócenia,

Wady:

--znacznie większy ciężar

urządzenia chłodniczego(mniejsza

ładowność statku)

--znaczne większe zużycie energii

--wzrost zapotrzebowania na miejsce dla maszynowni chłodniczej

--wymagane większe pojemności skokowe i większe sprężarki,

--większy koszt inwestycyjny instalacji,

--duża pojemność cieplna solanki powoduje opóźnienia w osiąganiu

zadanej temperatury pomieszczeń w okresie rozruchu urządzenia,

--szybkie niszczenie rurociągów, przez solankę,

6.2) Nośniki ciepła (wybrane własności).

Nośniki powinny charakteryzować się :

-tanią i ogólną dostępnością ,

-powinny być nietoksyczne, niepalne i nie mieć przykrego zapachu,

-powinny

być

nieaktywne

chemicznie

wobec

materiałów

konstrukcyjnych,

-korzystnymi właściwościami cieplno-fizycznymi w celu osiągnięcia

pozytywnych warunków wymiany ciepła i przepływu w ukł zamkniętych,

-punktem zamarzania – niższym od najniższej przewidywalnej

temperatury parowania, występującej w obiegu chłodniczym9przyjumj

się różnicę 5K,

-punktem wrzenia umiejscowionym wysoko, po to by zmniejszyć

działanie odparowania, a więc ilościowe straty danego nośnika,

7.1) Wpływ obecności wody w instalacji:

Przyczyny:

a)do układu wprowadzimy zanieczyszczony woda czynnik,

b)niedokładnie i niestarannie wykonujemy montaż instalacji,

c) występowanie nieszczelności na ssaniu sprężarki podczas jej pracy

na podciśnieniu9problem rozhermetyzowania układu chłodniczego –

rozszczelnienie układu),

d) pozostająca woda w instalacji po wodnych próbach,

Skutki:

a)zamarzanie wody w zaworach rozprężnych,

b) tworzenie

z czynnikami syntetycznymi substancji o dużej

przyczepności, twardości i objętości, czyli hydratów, powoduje to

zatykanie zaworów dławiących

c) skrócenie żywotności filtra – odwadniacza,

d) rozkład olejów poliestrowych typu POE,

e) przez rozkład mieszaniny czynnik chłodzący – olej, powstają muły

f) występowanie zjawiska hydrolizy syntetycznej:

- powstawanie kwasów np.: solny, fluorowodorowy, które powodują

korozję,

- nierozpuszczalne kwasy miedzi, osadzające się na powierzchniach

stalowych(tzw. galwanizowanie miedzią)

- sól (=kwas +metal) odkładająca się na wewnętrznej powierzchni

instalacji, powoduje to gorsza wymianę ciepła, gumowanie zaworów,

zacieranie tłoków sprężarki, zatykanie filtrów,

Zapobieganie:

Przestrzeganie zasad przygotowawczo montażowych (dotyczy

bezchlorowych czynników syntetycznych)

przed

wprowadzeniem

płynów

roboczych

osuszanie

instalacji(wytworzenie głębokiej próżni, przepłukanie instalacji gazem

obojętnym)

-wprowadzenie do inst. czystego oleju, niezawodnionego (<10ppm),

- wprowadzenie do sprężarki oleju niezawodnionego (<100ppm)

Stosowanie filtra odwadniacza (dehydratora).

Odwadniacz – to zbiorniczek zamontowany na przewodzie ciekłego

czynnika za zbiornikiem cieczy, a przed zaworem rozprężnym. W

odwadniaczach stosuje się chlorek wapnia, Silikazel, Aktywowany

trójtlenek glinu, Sita molekularne – zeolity. Ich działanie polega na

korzystaniu odmiennych procesów wiązania wody: chemicznego i

fizycznego. Fizyczny to absorpcja wody, bez zmian budowy wody

chemicznej substancji suszącej. Chemiczny polega na reakcji

chemicznej, co utrudnia i uniemożliwia regenerację woda w przypadku

fizycznego procesu zostaje zatrzymana na powierzchni lub w porach

materiału i przez ogrzewanie, może być z nich usunięta, a co za tym

idzie istnieje możliwość regenerowania wspomnianej substancji.

Odwadniacz montuje się w pozycji pionowej o dopływie od góry, daje

to pewność ze do zaworu rozprężnego będzie dopływał czynnik.

7.2) Wpływ obecności gazów nieskraplających się (źródła, skutki,

zabezpieczenia).

Źródła - przyczyny:

Powietrze dostaje się do urządzenia:

- przez nieszczelności na stronie ssawnej,

-w czasie napraw i wymiany elementów instalacji,

-w trakcie dopełniania układu olejem,

-w skutek rozkładu chemicznego czynnika chłodniczego i oleju

smarowego sprężarki,

-przez wymianę i uzupełnianie czynnika chłodniczego, który może

zawierać do 5%powietrza.

Skutki:

Bezpośrednim skutkiem jest wyższe od wymaganego ciśnienie

sprężania jest bezpośrednim skutkiem, a jego wzrost powoduje:

-wydłużenia czasu pracy sprężarki,

-wzrost nieszczelności na złączach przewodów wysokiego ciśnienia,

-spadek wydajności chłodniczej urządzenia

-większe zużycie energii elektrycznej do napędu sprężarki,

-wzrost obciążenia łożysk sprężarki

-wzrost temp tłoczenia T2 , który powoduje pogorszenie własności

smarnych, a także obniżenie trwałości zaworów roboczych.

- spada współczynnik α, następuje ogromne zaburzenie procesu

wymiany ciepła przy skraplaniu.

Zapobieganie:

Odpowietrzenie jako ostateczna możliwość, zależy do miejsca

zainstalowania odpowietrzenia. W instalacjach rozbudowanych

odpowietrzenie jest z kilku pkt odbioru mieszaniny powietrzno parowej,

wtedy trzeba odpowietrzać pojedynczo i etapami tzn., że w danym

momencie operacje należy przeprowadzić z jednego pkt dostępu

(pozostałe pkt odpowietrzenia muszą być zamknięte)

Odpowietrzacze indywidualne – to zawory lub kurki odpowietrzające,

montowane w korpusach skraplaczy, zbiorników ciekłego czynnika,

zbiornikach oleju.

Odpowietrzacze centralne – stosowane w urządzeniach średnich i

dużych a także urządzeniach o małych wydajnościach jeżeli ciśnienie

parowania jest niższe od ciśnienia atmosferycznego.

Przed odpowietrzeniem odpowiednich aparatów musi on być

przygotowany, czynności przygotowawcze obejmują:

-napełnienie ciekłym freonem do poziomu ok. 2cm od górnej krawędzi

szkła obserwacyjnego poziomowskazu,

-doprowadzenie czynnika do parownika wężownicowego.

W razie wyłączenia odpowietrzenia w ruchu należy:

-zamknąć zawory odpowietrzające

Odgazowywacz - odpowietrznik:

Odpowietrzenie powinno być prowadzone aż do osiągnięcia zgodności

ciśnienia skraplania odpowiadającego ciśnieniu nasycenia dla

zainstalowanej.............skraplania

7.2) Wpływ obecności szronu na charakterystyki cieplno przepływowe chłodnicy powietrza

podczas eksploatacji urządzenia klimatycznego mogą wystąpić

niedomagania w jego pracy w wyniku spadku temp powietrza(np. w

nocy) może dojść do zaszronienia powierzchni chłodnicy przeponowej,

co w skrajnym przypadku może spowodować zanik przepływu

powietrza przez blok lamelowy. Szron całkowicie blokuje kanały

wewnętrzne.

Parownik staje się powierzchnią monolityczną bryłą lodową, maleje

powierzchnia wymiany ciepła, jeśli szronu jest dużo to

zapotrzebowanie mocy rośnie

8. )Olej w instalacji chłodniczej

Olej musi być w instalacji, gdyż praca sprężarki bez niego nie była by

możliwa. Musi jednak być zapewniona równowaga masowa oleju (tyle

co wychodzi ze sprężarki tyle musi wrócić), ilość oleju musi być

określona

8.1) Funkcje oleju w urządzeniu chłodniczym.

- w układach regulacji wydajności służy jako płyn hydrauliczny,

-podczas sprężania chłodzi czynnik chłodniczy,

-uszczelnia przestrzeń roboczą cylindra,

- chłodzi uzwojenia silnika napędowego zabudowanego wewnątrz

sprężarki, pracującego w atmosferze oleju i czynnika chłodniczego

-ciepło powstające w wyniku tarcia odprowadza,

-zapewnia odpowiednie smarowanie powierzchni trących,

-zmywa różnego rodzaju zanieczyszczenia i produkty zużycia

mechanicznego z powierzchni sprężarki a potem sprowadza je na dno

misy olejowej.

8.2) ogólne własności olejów chłodniczych (wymagania)

-stabilność chemiczna i trwałość w kontakcie z substancjami

materiałami występującymi w urządzeniu chłodniczym,

-czystość,

-niska higroskopijnosć9nie powinien wchłaniać wody),

-lepkość, płynność i smarność, i w wysokich temperaturach,

-rozpuszczalność z czynnikiem chłodniczym,

-niskie tempo krzepnięcia,

-wysokie temp rozkładu i zapłonu.

8.3) Rodzaje olejów i ich mieszalność z czynnikami

chłodniczymi(tzw. luki rozpuszczalności).

1) Oleje stosowane w sprezarkach:

Poliafaoleiny (węglowodory etylowe)– można je ze sobą mieszać, są

stabilne, dobra smarność, znaczna płynność w niskich temp, czynnik

się w nich rozpuszcza w małym stopniu i nie wiele wpływa to na ich

lepkość,

Alkilobenzeny

–

dobra

rozpuszczalność

z

czynnikami

chlorowcopochodnymi(R22, R502, R13B1) w niskich temp, średnia

lepkość i stabilność,

Poliglikole – wysoka lepkość, mała rozpuszczalność w czynnikach

chlorowcopochodnych, czynniki nie powodują zmian ich lepkości,

dobra płynność w niskich temp,

Oleje silnikowe – niska temp krzepnięcia, dostateczna rozpuszczalność

w czynnikach chlorowcopochodnych (R22, R502, R13, R14, R503) i w

niskiej temp, nie są agresywne względem czynników i materiałów

konstrukcyjnych,

Fluorowe węglowodory – najnowsze syntetyczne środki smarne,

pracują

w

urządzeniach

pracujących

środowiskach

„silnie

agresywnych”. Wysoka stabilność termiczna i odporność na czynniki

agresywne.

2) Oleje do współpracy z czynnikiem R134a:

1

silikony

Oleje poliestrowe – dobra smarność, dobra płynność w niskich temp,

Polialfaoleiny (PAO) Polialkiloglikole (PAG) - mieszalność z r134a w całym zakresie temp.

tłoczny zamknie się kiedy tłok przejdzie przez ZWP i kończy się cykl

pracy.

-nieruchomy cylinder

-tłok – wirnik obracający się wokół osi, która jest …………..w stosunku

do osi cylindrów.

-łopatka mogąca przemieszczać się w szczelinie cylindra i przylegająca

do powierzchni obracającego się wirnika.

Mieszaniny czynników z olejami tworzą:

-roztwory w całym zakresie stosowanych w praktyce temperatur,

ciśnień i stężeń,

--roztwory tylko w ograniczony zakresie, występujące strefy

niemieszalności, w których składniki nie rozpuszczają się wzajemnie

lub maja bardzo ograniczoną rozpuszczalności.

Luki rozpuszczalności:

Czynniki o ograniczonej rozszerzalności w określonym zakresie

temp(freony R22, R13, R502), powyżej pewnej temp krytycznej

zachowują

się

podobnie

jak

czynniki

o

nieograniczonej

rozpuszczalności. Charakteryzują się one luką rozpuszczalności

ograniczoną przez tzw. krzywą rozpuszczalności, która wykazuje

maksimum przy określonym stężeniu oleju. W przypadku czynników o

ograniczonej rozpuszczalności w określonym zakresie temp separacja

(rozwarstwienie) w niskich temp prowadzi do poważnych problemów.

8.4) Wpływ obecności oleju na wymianę ciepła i opory przepływu

w urządzeniu chłodniczym.

Przy wzroście zawartości oleju, początkowo wymiana ciepła poprawia

się, a przy dalszym wzroście ulega znacznemu pogorszeniu.

Maksymalny przyrost WWC uzyskuje się w zakresie od 2 do 6%.olej

nie może odparować w parowniku całkowicie i opuszcza wymiennik

jako tzw. „ciecz resztkowa”. Płynący w kierunku sprężarki strumień par

freonu musi porywać ciecz resztkowa. Wymaga to właściwego i

prawidłowego ukształtowania przewodów ssawnych, ponieważ „ciecz”

opuszczająca parownik tworzy najczęściej „film”, który pokrywa ścianki

wewnętrzne przewodu ssawnego. Ma to na celu zmniejszenia oporów

przepływu, na które wpływa olej i zapewnienie prawidłowej cyrkulacji

oleju.

8.5) Układy smarowania sprężarek tłokowych i śrubowych (zasada

działania odolejacza).

Sprężarki tłokowe:

Układ smarowania sprężarek tłokowych to układ smarowania

ciśnieniowego. Ssanie rozpoczyna się od filtra wstępnego

oczyszczania oleju (1), wkładki magnetycznej (2) przechwytującej

twarde metale, często też zawór zwrotny. Pompy zębate (3) zasilają

obieg ciśnieniowy. Ciśnienie na przewodzie tłocznym (4) to ok. 0,50,3Mpa powyżej ciśnienia w skrzyni korbowej utrzymuje zawór

przelewowy (11). Olej doprowadzany do łożysk głównych (7) jest przez

odpowiedni system wierceń. Presostat różnicowy (10), manometr

różnicowy (9) i termometr zapewniają kontrolę i właściwe smarowanie

a odpowiednia temp zapewnia grzejnik elektryczny(14) i chłodnica(12).

OdolejaczJego zadaniem polega na wytraceniu cząstek oleju, które są unoszone

przez gorące pary czynnika chłodniczego i odprowadzenie ich

ponownie do karteru sprężarki. Pary czynnika, które na wejściu do

odolejacza są zaolejone, przepływają przez separator z toczonych

wstęg aluminiowych. Na dno odolejacza spływają wytracone cząstki, a

następnie przez filtr siatkowy, zawór elektromagnetyczny i dyszę

przepływają do karteru sprężarki.

9) Zasady doboru i prowadzenia rurociągów w instalacjach

chłodniczych.

Rurociągi prowadzi się pionowo lub poziomo, z wyjątkiem miejsc, w

których należy wykonać wymagane pochylenia.

Rurociągi tłoczne powinny być pochylone od 2 do 3m na 1m długości,

zgodnie z kierunkiem przepływu czynnika po to aby para przegrzana

opuszczająca sprężarkę osiągnęła prędkość, przy której nie będzie

wytracania się kropel oleju. Pionowe odcinki, powinny być jak

najkrótsze. W większych urządzeniach stosuje się dwa równoległe

rurociągi o różnych średnicach (uniknięcie dławienia). Tam gdzie jest

urządzenie z kilkoma sprężarkami, rurociągi tłoczne prowadzi się tak

aby nie stały się wychwytywaczami oleju, podczas wyłączenia jednej

sprężarki.

9.2) Kształtowanie przewodów (tzw. syfon olejowy).

Syfon wykonuje się w rurociągach ssawnych za parownikiem, za

miejscem przewidzianym na montaż czujnika termostatycznego

zaworu rozprężnego. Syfon musi być gdy rurociąg montuje się pionowo

lub poziomo. W syfonie zbiera się olej w czasie postoju urządzenia.

Przez niego olej porywany jest na wysokość nie większą niż 3 metry

dla małych urządzeń z czynnikiem R12 i do 9m dla średnich i dużych.

Kiedy montuje się sprężarkę i parownik na większych wysokościach, to

co ok. 9m umieszcza się syfon dopełniający. Jeśli tylko sprężarka

umieszczona jest pod parownikiem, to żeby jej nie zalać cieczą

podczas postoju, wykonuje się pętlę do góry. Jak są 2 parowniki nad

sobą ssawne rurociągi kieruje się do góry. Kiedy oba parowniki są na

jednym poziomie, ale nad sprężarką podłącza się je do obniżonego

kolektora, jeśli parowniki są na różnych poziomach to podłącza się je

do oddzielnych pętli zabezpieczających.

10) Sprężarki do urządzeń chłodniczych(podział ogólny)

sprężarka to maszyna robocza, w której następuje sprężanie gazu, po

przez doprowadzenie energii z zewnątrz. Gaz ten następnie

przemieszcza się w całym zamkniętym obiegu. Rozróżniamy sprężarki

ze względu na zasadę działania :

1) przepływowe – następuje ciągły proces sprężania, przez nadawanie

czynnikowi chłodzonemu energii kinetycznej i jej zmianę na energię

ciśnienia.

a)strumieniowe, b) wirowe (promieniowe, diagonalne, osiowe),

2) wyporowe gdzie następuje statyczne sprężanie i cykliczna praca.

Sprężanie polega na zmniejszeniu zamkniętej objętości czynnika

chłodniczego w czasie realizowania procesu.

a)tłokowe- bezkorbowe, korbowe(bezwodzikowe, wodzikowe),

b)

rotacyjnejednowirnikowe(jednołopatkowe,

wielołopatkowe),

wielowirnikowe (śrubowe, krzywkowe),

Ze względu na budowę:

Przepływowe: Wirowe, strumieniowe(elementy ruchome zastępują

czynnik)

Wyporowe: Tłokowe(postępowo-zwrotny ruch tłoka), rotacyjne

(obrotowy ruch tłoka),

Ze względu na rodzaj zamknięcia korpusu: dławicowe, bezdławicowe

zamknięte rozbieralne, bezdławicowe zamknięte nierozbieralne,

przelotowe, nieprzelotowe, nieprzelotowe z bocznym układem

zaworów.

10.1) Budowa i zasada działania sprężarki tłokowej (teoretyczny

wykres pracy)

zasada działania sprężarki polega na zassaniu do cylindra pewnej

ilości pary czynnika chłodniczego, którego objętość ogranicza płyta

zaworowa i denko tłoka. Para ta sprężana jest do pewnego ciśnienia a

następnie wytłaczana na zewnątrz. Samoczynne zawory tłoczny i

ssawny łączą komorę roboczą z odpowiednimi odpowiadającymi im

komorami w głowicy sprężarki. Suw ssania trwa od momentu

osiągnięcia przez tłok zewnętrznego zwrotnego położenia ZWP. Ruch

tłoka powoduje wzrost objętości komory roboczej i spadek ciśnienia

wewnętrznego (3-4). Następnie odbywa się napływ par

(4-1)

wypełniających komorę roboczą przez otwierany zawór ssawny(wpływ

różnicy ciśnień). Objętość cylindra wypełniona jest parami czynnika

chłodniczego (o ciśnieniu porównywalnym do panującego w komorze

ssawnej ),

całkowicie po osiągnięciu przez tłok wewnętrznego

zwrotnego położenia. Zawór ssawny zamyka się przy wyrównaniu

ciśnień po obu jego stronach podczas przejścia denka tłoka przez

wewnętrzne WZP. Później tłok idzie w górę i następuje sprężanie par

(1-2), do momentu kiedy ciśnienie wewnętrzne będzie większe od

ciśnienia panującego w komorze tłocznej, wtedy otworzy się zawór

tłoczny i następuje wytaczanie sprężonego gazu na zewnątrz. Zawór

ΔTos – wzrost przegrzania

10.2) Elementy strat (stopień dostarczania)

Stopień dostarczania „λ” ujmuje elementy strat w sprężarkach

wyporowych. Jest on miernikiem skuteczności działania sprężarki

rzeczywistej jako maszyny roboczej. Jest to stosunek ilościowy pary

przetłaczanej przez sprężarkę do ilości jaką by przetłoczyła bez strat :

Vs

Vsk

v d p sz

Vs - rzeczywista wydajność objętościowa

Vsk - teoretyczna wydajność skokowa

Można też wyrazić tak:

λv – wskaźnik przestrzeni szkodliwej

λd – wskaźnik strat dławienia

λp – wskaźnik oddziaływania cieplnego ścianek cylindra

λsz – wskaźnik nieszczelności

uwzględniamy jeszcze wskaźnik „λr”, który zastępuje wskaźnik

przestrzeni szkodliwej.

10.3) Zagrożenia występujące podczas pracy sprężarek

tłokowych(zabezpieczenia)

Układ automatycznej regulacji ma zapewnić bezawaryjność pracy i

postoju sprężarki, jego zadania:

a) zabezpiecza sprężarkę prze wyłączeniem jej z ruchu w chwili

powstania warunków mogących powodować jej uszkodzenie,

b) kontroluje działania, ostrzega i informuje sygnalizacyjnie

c) reguluje prace sprężarki, pozwalając na utrzymanie zadanych

parametrów oraz ich zmianę skokowo lub w sposób ciągły, wg

zadanego programu,

zagrożenia:

a) uderzenia hydrauliczne – powstają gdy sprężarka przepompowuje

większa ilość czynnika, oleju, lub mieszaniny olejowo-czynnikowej jako

krople lub piana. Powodują nadmierne obciążenie dynamiczne

zaworów i układu korbowego a nawet uszkodzenie. Uderzenia mogą

być długie ale słabsze lub krótkie ale silne. Krótkie mogą wystąpić:

- podczas rozruchu sprężarki, wskutek niskiej temp otoczenia

maszyny, lub w przypadku niskiego usytuowania maszyny w inst. w

przypadku gwałtownego wzrostu obciążenia cieplnego parownika, przy

skokowej regulacji wydajności sprężarki.

Długie powstają przy zasysaniu pary mokrej, przyczyny: za dużo

czynnika chłod. w układzie, zawór rozprężny źle działający, źle

dobrany, źle nastawiony. (zabezpieczenie patrz niżej!!!!)

b) nadmierny wzrost temperatury tłoczenia- spowodowany przez

warunki zewnętrzne (nieszczelności instalacji, wysoka temp. otoczenia,

mała ilość wody lub powietrza wpływająca do skraplacza) i

wewnętrzne(zalanie

skraplacza,

zła

obsługa

sprężarki,

zanieczyszczenie powierzchni wymiany ciepła w skraplaczu)

c) zakłócenia w obiegu smarowania- może powodować szybsze

zużycie sprężarki i zapłon oleju smarnego, oraz jego rozkład. Wzrost

występuje przy wysokim ciśnieniu tłoczenia, podczas znacznego

przegrzania zasysanej pary, wadliwej pracy systemu chłodzenia

sprężarki, wynik zakłóceń w ukł smarowania.

d)

nadmierne

obniżenie

ciśnienia

ssaniaspowodowane

zmniejszeniem obciążenia parownika, powodującego spadek ciśnienia

i temp wrzenia czynnika a także zbyt dużą wydajnością masową

sprężarki lub zbyt mała ilość czynnika w obiegu, może być powodem

zakłóceń w układzie smarowania sprężarki(pienienie oleju), może

powodować zakłócenia w pracy sprężarki, zwiększenie jej sprężu i

końcowej temp sprężania.

e) zakłócenia w obiegu smarowania – przyczyny: nadmierne pienienie

się oleju, zanieczyszczony filtr olejowy, źle działający zawór

regulacyjny, uszkodzenie pompy olejowej, nieszczelności przewodów

olejowych.

Zabezpieczenia:

a) -przed uderzeniami: zamyka się zawór odcinający w przewodzie

cieczowym, odsysa czynnik z parownika i zamyka zawory odcinające

maszyny. . oprócz zaworów elektromagnetycznych przed zaworami

rozprężnymi stosuje się zawory w przewodzie ssawnym oraz

podgrzewanie oleju w skrzyni korbowej, w celu zabezpieczenia

sprężarki podczas krótkich przerw w pracy. Sprężarki zabezpieczone

są wewnętrznie przez mechaniczne, przeciwuderzeniowe urządzenia

zabezpieczające. Obiegi przegrzane to zabezpieczenie zewnętrzne

przed pracą z parą mokrą,

b) – przed nadmiernym wzrostem temp tłoczenia – sprężarki mają

zawory bezpieczeństwa lub płytki bezpieczeństwa, a także presostaty

maksymalne.

c) – przed nadmiernym wzrostem temp tłoczenia sprężarkę chroni

termostat, z czujnikiem na głowicy sprężarki.,

d) – zabezpieczeniem jest przekaźnik niskiego ciśnienia (presostat

minimalny) lub przekaźnik różnicowy (presostat kombinowany).

e) – przekaźnik różnicowy(presostat różnicowy).

1-cylinder; 2-wirujący tłok; 3-łopatka; 4-wał napędowy; 5-króciec

ssawny; 6-króciec tłoczny; 7-sprężyna; 8-zawór tłoczny.

ZASADA DZIAŁANIA: ciśnie wytworzone jest w wyniku zmniejszania

się objętości zamkniętej między wewnętrzną powierzchnia cylindra

zewnętrzną powierzchnią wirnika a łopatką. Tłok osadzony

mimośrodowo względem cylindra styka się z jego ścianką wzdłuż

tłoczącej, przy czym w czasie obrotu wału linia czynności przesuwa się

po obwodzie cylindra. Łopatka przylegająca pod naciskiem sprężyny

powierzchni tłoka dzieli przestrzeń w cylindrze na dwie części: ssawną

i tłoczną. Sprężarki jednołopatkowe nie posiadają zaworu ssawnego

natomiast funkcję zaworu tłocznego spełnia zawór zwrotny

umieszczony w króćcu tłocznym, który zabezpiecza przed powrotem

do cylindra sprężonego powietrza.

•Zalety sprężarek łopatkowych (w porównaniu do tłokowych)

-prawie ciągłe dostarczanie par sprężanych czynnika

-zwarta i prosta budowa

-małe wymiary i masa w odniesieniu do wydajności

-brak układu korbowego

-brak dużych i ciężkich fundamentów

-mniejszy koszt produkcji i eksploatacji

•Wady

-duże straty mechaniczne

-duża dokładność wykonania

-straty nieszczelności większe

-ograniczona wielkość uzyskiwanego ciśnienia (0,8-1 MPa)

REGULACJA WYDAJNOŚCI:

-zmiana prędkości obrotowej

-łączenie komory ssawnej z tłoczną

-okresowe wyłączanie silnika napędowego

-dławienie par w przewodzie ssawnym

11.) Zadania i klasyfikacja elementów automatyki do zasilania

parowników:

Funkcję tę spełniają: dysze, presostatyczne zawory rozprężne (AZR-y),

rurki kapilarne, zawory pływakowe wysokiego i niskiego ciśnienia,

elektroniczne zawory rozprężne. Zadaniem tych elementów jest:

--zabezpieczenie silnika napędowego sprężarki przed przeciążeniem,

natomiast maszyny przed zassaniem ciekłego czynnika,

--stabilizacja ciśnienia parowania na wymaganym poziomie,,

--zredukowanie ciśnienia z poziomu skraplania do odpowiadającego

wymaganej temperaturze parowania,

--zapewnienie szczelnego zamknięcia w czasie postoju sprężarki, jak

również natychmiast po jej zatrzymaniu,

--dostarczenie do parownika ciekłego czynnika w ilości zgodnej z jego

chwilowym obciążeniem cieplnym.

12.) Termostatyczny zawór rozprężny.

To regulator bezpośredniego działania. Musi maksymalnie wykorzystać

powierzchnię parownika a przy tym zapewnić utrzymanie określonego

przegrzania par czynnika, bez względu na zmienność jego obciążeń

cieplnych. Tak reguluje natężenie przepływu do parownika , aby przy

jego czujniku temp przegrzania równała się wartości zadanej. Nie

utrzymuje stałej temp i ciśnienia parowania w obiekcie.

Zasada działania: przechłodzony czynnik dopływa do zaworu.

Ciśnienie skokowo spada od wartości pk (ale nie po stronie tłocznej

urządzenia) do podczas przepływu przez zawór i część czynnika

odparowuje, przez co obniża się temp do to. Następnie ciekły czynnik

dopływa przez filtr 6 pod iglicę 3. Suma sił P1, P2, P3 działających na

membranę 2 wpływa na położenie iglicy. Popychacz przekazuje ruch z

mieszka na iglicę. Rurka kapilarna 7 łączy przestrzeń nad membraną z

czujnikiem zaworu 8.

Gdy uruchomimy sprężarkę temp powierzchni parownika i czujnika jest

taka sama. , jeśli ten sam czynnik znajduje się w czujniku i w

urządzeniu to P1=P2. Sprężyna 4 (regulująca sprężynę 5)posiada

napięcie wstępne P3>0 i zawór w czasie rozruchu jest zamknięty.

Podczas pracy sprężarki ciśnienie parownika maleje, czynnik

odparowuje i ulega przegrzaniu na wylocie z aparatu. Powstała różnica

temp (par czynnika i parownika) i ciśnień i zawór się otwiera i

następuje zasilanie parownika (P1-P2=P3). Kiedy P1-P2=P3 koniec

zwiększania strumienia czynnika i otwierania zaworu. Przez dysze

przepływa tyle czynnika ile może odparować podczas odbierania ciepła

ze środowiska chłodzonego. Na wylocie z parownika utrzymuje się

określone przegrzanie par przez napięcie sprężyny.

SPRĘŻARKI ŚRUBOWE

Zasada działania:

Cykl pracy każdej wyodrębnionej par bruzd obejmuje kolejno

następujące po sobie czynności:

zassanie – dokonuje się przez otwór znajdujący się w

pokrywie czołowej. Sprężany czynnik

napływa z komory ssawnej do przestrzeni

międzyzębnych obu wirników. Wskutek

obrotu wirników przestrzenie te powiększają

się osiowo do czasu przesunięcia się

zazębienia na stronę tłoczną napełniającą

się zasysanym czynnikiem. Faza ssania

kończy się po napełnieniu przestrzeni

sprężanym czynnikiem i przesunięciu się

wrębu międzyzębnego poza obrys otworu

ssawnego.

przenoszenie – to faza pomiędzy ssaniem a sprężaniem

podczas której czynnik nie doznaje zmian

objętości.

sprężanie – dalszy obrót wirników powoduje zmniejszanie

przestrzeni międzyzębnych wskutek

wchodzenia na wręby jednego wirnika zębów

drugiego wirnika. Zmniejszona przestrzeń

przesuwa się ze strony ssawnej na tłoczną.

wytłaczanie – rozpoczyna się w chwili, gdy przestrzeń

międzyzębna ze sprężonym czynnikiem

przesuwa się w obręb otworu tłocznego

łączącego się z króćcem wylotowym

czynnika.

Zalety:

możliwość pracy z wysokim sprężem

brak przestrzeni szkodliwej

zwartość konstrukcji

brak szybko zużywających się zaworów roboczych

praca bez pulsacji

bezstopniowy układ regulacji

niewrażliwość na obecność cieczy w czynniku oraz na zmiany

obciążenia parownika

12.1)Pojęcie minimalnego sygnału stabilnego

MSS – minimalna stabilna wielkość przegrzania w parowniku

weżownicowym, oznacza to, że nie można wykorzystywać dowolnie

małej wielkości przegrzania jako sygnału regulacyjnego z powodu

„wyłącznie zjawisk fizycznych”. Punkt MSS jest punktem zwrotnym,

ponieważ przejście od MSS do sygnału „zero” wymaga minimalnego

zwiększenia strumienia masowego rzędu 1-2%.

Sygnał „zero” też jest stabilny. Charakterystyka pokazuje przy

minimalnym stabilnym sygnale przegrzania dla różnych jego obciążeń

cieplnych, maksymalną wydajność chłodniczą parownika.

12.3) Kryterium stabilności: TZR –PAROWNIK

Niestabilność pracy – „migotanie” układu (częste otwieranie i

zamykanie) wydajność zaworu Q02 większa od wydajności parownika

Q01,

Stabilny układu – wtedy przy danej wydajności parownika, wydajność

zaworu odpowiadająca MSS (OPS=MSS) jest mniejsza lub równa

wydajności parownika.

Drgania unikamy prze powiększenie przegrzania statycznego ΔTss1

do ΔTss2, a regulacje zaworu przeprowadza się stopniowo, najpierw

powyżej wymaganej wartości, potem stopniowo jego zmniejszanie do

momentu osiągnięcia nastawienia optymalnego. Jeżeli wydajność

zaworu jest o wiele większa od parownika to lepiej zmienić zawór.

15.) Podstawy techniki powietrza

klimatyzacja jest procesem cieplno- wilgotnościowym powietrza. Jej

wynikiem jest powietrze o optymalnych parametrach, bądź to ze

względów technologicznych, bądź też z uwagi na zdrowie i

samopoczucie ludzi. W urządzeniu wentylacyjnym muszą być

urządzenia, które będą realizowały procesy: oczyszczania,

ogrzewania, chłodzenia, nawilżania i osuszania.

Komfort bytowy – zespól warunków klimatycznych, umożliwiający

człowiekowi przebywającemu pomieszczeniu zachowanie równowagi

termicznej. Cecha komfortu jest dążenie do tworzenia takiego

środowiska, które byłoby przyjemne dla większości jej użytkowników.

15.1) Parametry charakteryzujące stan powietrza

--temp powietrza i jej równomierność rozkładu w pomieszczeniu –

wskazywana przez termometr suchy – rozkład (gradient) pionowy. Do

pomieszczenia doprowadzany jest grawitacyjny to gradient może być

duży, jeżeli jest mechaniczna klimatyzacja powietrza to grad jest

mniejszy

--wilgotność powietrza podawana w formie wilgotności względnej,

--ruch powietrza- prędkość przepływu

--średnia temp przegród – średnia arytmetyczna z temp ściany i temp

pomierzonej przez termometr. Różnica temp wew. a temp przegrody

ma być jak najmniejsza.

--czystość i bezwonność, hałas.

Wilgotność bezwzględna – ilość wody zawartej w powietrzu w postaci

pary wodnej,

Wilgotność względna φ – stosunek (ciśnienia cząstkowego) „p” pary

wodnej nienasyconej zawartej w wilgotnym gazie do „pss” (ciśnienia

cząstkowego) pary nasyconej w tej temp wyrażonej w %

φ =p / pss * 100%

15.2) Wykres h – x

wykres umożliwia graficzne przedstawienia zmian stanu powietrza

wilgotnego w czasie jego obróbki cieplno-wilgotnościowej. Jest

sporządzany dla ciśnienia atmosferycznego. Na osi rzędnych jest skala

entalpii właściwych h(i). Na osi odciętych skala zawartości wilgoci x.

Obszar mgły i powietrza nienasyconego rozdziela linia obrazująca stan

powietrza nasyconego wilgocią φ = 100%. Naniesione zostały jeszcze

izotermy i linie stałej wilgotności względnej.

15.3) Przemiany powietrza wilgotnego

mieszanie – dwóch strumieni o różnych parametrach. Wilgotne

powietrze o stanie 1tworzy z powietrzem o stanie 2 mieszaninę mającą

parametry pkt m

nagrzewanie – doprowadzenie energii cieplnej do powierza wilgotnego

bez doprowadzenia wilgoci. Zawartość wilgoci nie zmienia się.

Następuje wzrost temp, przy zmniejszaniu wilgotności względnej.

chłodzenie – proces odwrotny do nagrzewania, odbieranie ciepła od

powietrza, spadek temp( entalpii właściwej) powietrza, przy wzroście

wilgotności względnej. 1-2 –x=const. Pkt 2 – pkt rosy. 2-2I

wykraplanie wilgoci, towarzyszy temu osuszanie i ochłodzenie

powietrza.

nawilżanie – zwiększenia zawartej w nim wilgoci

15.4)

Zadania

i

podział

systemów

wentylacyjnych

i

klimatyzacyjnych

Urządzenia

wentylacyjne

utrzymują

w

pomieszczeniach

wentylowanych odpowiedni stan powietrza (temp, prędkość i czystość),

zależnego od stanu powietrza zewnętrznego oraz oddziaływania

zakłóceń wewnętrznych,

Zadaniem urządzeń klimatyzacyjnych jest utrzymanie w pomieszczeniu

klimatyzowanym wymaganej temp i wilgotności niezależnie od stanu

powietrza zewnętrznego i oddziaływania zakłóceń zewnętrznych.

-jeśli chodzi o system wentylacyjny to jest potrzebny do silników

głównych i pomocniczych aby dostarczyć niezbędne powietrze do

pracy,

- system wentylacji i komfortu ma zapewnić możliwe do uzyskania

warunki klimatyczne dla załogi.

15.5) Procesy obróbki cieplno wilgotnościowej

W okresie zimowym, obróbka polega na nagrzaniu i nawilżaniu(1-6-53), ogrzewanie odbywa się w nagrzewnicy wstępnej(pierwotnej) (1-6) i

wtórnej (5-3), nawilżanie w komorze zraszania (6-5). Wtórne

podgrzanie jest dlatego, ze w procesie nawilżania spada temp

powietrza, a to nagrzanie wyrównuje temp do temp nawiewu.

W okresie letnim temp powietrza są wyższe. Obróbka to ochłodzenie i

osuszenie powietrza(1-6-4). W

chłodnicy przeponowej jest

ochłodzenie, w razie potrzeby osuszenie, przez wykroplenie wilgoci(16), mamy powietrze o dobrej wilgoci ale niskiej temp, dlatego

ogrzewamy(6-4)

12.2) Charakterystyki statyczne zaworu.

Jest to zależność sygnału wyjściowego od sygnału wejściowego w

stanie ustalonym. W omawianym zaworze sygnał wejściowy stanowi

strumień czynnika a wyjściowy przegrzew jego pary. Umieszczona w

zaworze śruba regulacyjna zmniejszająca napięcie sprężyny ma za

zadanie nastawienia tzw. przegrzania statecznego ΔTss stanowiącego

granicę, od której(przy zadanym sygnale wejściowym większym od

statycznego przegrzania) może otwierać się zawór.

SPRĘŻARKI ROTACYJNE – ŁOPATKOWE.

W sprężarkach rotacyjnych zasysanie i sprężanie czynnika zachodzi

dzięki obrotowemu ruchowi tłoka (wirnika) w cylindrze, zastosowanie

wirującego tłoka umożliwia wyeliminowanie układu korbowego, dzięki

czemu sprężarka posiada zwartą budowę.

Podstawowe elementy sprężarki łopatkowej:

2