Efektywne planowanie procesów

magazynowych

Część 1

MAGAZYN I MAGAZYNOWANIE

Magazyn

• to jednostka funkcjonalno – organizacyjna

przeznaczona do magazynowania dóbr

materialnych (zapasów) w wyodrębnionej

przestrzeni budowli magazynowej według

ustalonej technologii, wyposażona w

odpowiednie środki techniczne, zarządzana i

obsługiwana przez zespół ludzi.

Magazynowanie

• to zespół czynności związanych z czasowym

przyjmowaniem składowaniem,

przechowywaniem, kompletowaniem,

przemieszaniem, konserwacją,

ewidencjonowaniem, kontrolowaniem i

wydawaniem dóbr materialnych (zapasów).

• Definicje zgodnie z PN-N-01800:1984

MAGAZYN ZAWIERA W SOBIE

NASTĘPUJĄCE ELEMENTY:

Zapasy

• to ilość dóbr z precyzyjnie określona lokalizacją,

wyrażona w miarach ilościowych lub

wartościowych.

Wyodrębniona przestrzeń

• to budowla magazynowa, umożliwiająca

sprawną i bezpieczną realizację procesu

magazynowania. Zapewnia wymagane warunki

przechowywania zapasów. Zabezpiecza towary

przed ubytkami ilościowymi i obniżeniem jakości.

Wyposażenie magazynowe

• obejmuje wyposażenie technologiczne i budowlanoinstalacyjne. Wyposażenie technologiczne umożliwia

wykonanie czynności wynikających z funkcji

magazynu i przewidzianych technologicznym

procesem magazynowym. Wyposażenie budowlano

– instalacyjne zapewnia warunki klimatyczne,

oświetlenie, zabezpieczenie przeciwpożarowe,

warunki sanitarne i bhp oraz ochronę przed

kradzieżą.

Personel magazynowy

• to zespół osób pracujących w magazynach i

wykonujących czynności związane bezpośrednio

z jego działalnością.

Organizacja gospodarki magazynowej

• to całokształt środków, zasad i metod oraz dóbr

struktur organizacyjnych składających się na

system skoordynowanych działań

zapewniających efektywne magazynowanie dóbr

materialnych (zapasów).

Koszty magazynowania

• to wyrażone w jednostkach pieniężnych nakłady

bezpośrednio związane z realizacją procesów

magazynowania zapasów. Obejmują zużycie

Śródków technicznych, materiałów, paliw i

energii oraz płac pracowników magazynowych z

narzutami

FUNKCJE I ZADANIA MAGAZYNU

FUNKCJE MAGAZYNU W SYSTEMIE

LOGISTYCZNYM

Skoordynowanie wielkości podaży i popytu

• jest konieczne przy znacznych wahaniach podaży

(np. artykułów rolnych) lub popytu (np.

napojów).

Zredukowanie kosztów transportu

• produktów można uzyskać dzięki zmniejszeniu

częstotliwości dostaw przy jednoczesnym

zwiększeniu jednorazowo dostarczanej ilości

Wspomaganie procesów produkcyjnych

• możliwe jest poprzez utrzymywanie niezbędnych

zapasów surowców i opakowań wymaganych do

zapewnienia ciągłości produkcji oraz przez

systematyczny odbiór wyrobów gotowych z

produkcji.

Wspomaganie procesów marketingowych

• możliwe jest poprzez gromadzenie zapasów

niezbędnych do udanej realizacji akcji

promocyjnej lub poprzez tworzenie zestawów.

ZADANIA REALIZOWANE PRZY

POMOCY MAGAZYNU

Składowanie towaru

• występuje w każdym czasie, w którym towar

pozostaje bez ruchu. Zasadnicze składowanie

towaru jest związane z jego przechowywaniem,

w wymaganych warunkach przechowywania

(temperatura, wilgotność, czystość powietrza,

ochrona przed kradzieżą). Składowanie

występuje także w innych fazach procesu

magazynowania między kolejnymi operacjami

manipulacyjnymi.

Działania manipulacyjne

• są związane głównie z przyjmowaniem i

wydawaniem towarów. Występują zawsze

podczas przemieszczania towarów, także w

strefie składowania lub w wydzielonej strefie

kompletacji. Należą do nich również czynności,

które powodują zmianę postaci ładunku.

RODZAJE MAGAZYNÓW

Ze względu na przemieszczenie rozróżnia się

magazyny:

• przemysłowe (surowców, półfabrykatów, opakowań,

wyrobów gotowych, materiałów do utrzymania

ruchu), zapewniające ciągłość produkcji i zbytu;

• dystrybucyjne (handlowe), które zapewniają rozdział

towarów oraz ciągłość zaopatrzenia materiałowego i

konsumpcji;

• rezerwowe, służące gromadzeniu i przechowywaniu

zapasów na dłuższy czas.

Uwzględniając postać przechowywanych

materiałów magazyny dzieli się na

• magazyny materiałów tzw. sztukowych,

uformowanych i składowanych w postaci

wszelkiego rodzaju jednostek ładunkowych

(palety, kontenery, pojemniki, pakiety, wiązki);

• magazyny materiałów sypkich składowanych

luzem (pryzmy, silosy);

• magazyny cieczy lub gazów składowanych w

dużych zbiornikach.

Z uwagi na warunki przechowywania i zagrożenia

występują magazyny

• materiałów, które nie wymagają specjalnych

warunków i nie stwarzają zagrożeń;

• materiałów, wymagających ściśle określonych

warunków przechowywania;

• materiałów, które stwarzają zagrożenie.

Magazyny wysokiego składowania

• obecnie nie ma unormowanej prawnie definicji.

• Istnieje jedynie podział budynków na grupy wysokości:

– budynki niskie mają wysokość do 12 m włącznie. Wysokość

jest liczona od poziomu terenu przy najniższym wejściu do

budynku do górnej płaszczyzny stropu (rozporządzenie

Ministra Infrastruktury z dnia 12 kwietnia 2002 roku w

sprawie warunków technicznych, jakim powinny odpowiadać

budynki i ich usytuowanie – Dz. U. Nr 75, poz. 690 z

późniejszymi zmianami)

– budynki średniowysokie do 25 m

– budynki wysokie do 55 m

– budynki wysokościowe – ponad 55 m

RODZAJE ZAPASÓW

Zapas magazynowy

• to dobro materialne przyjęte fizycznie i

dokumentacyjnie do magazynu, tam

zaewidencjonowane i składowane w celu

późniejszego wydania dla odpowiedniego ich

wykorzystania (np. w produkcji lub konsumpcji.

Kryteria podziału zapasów:

• przeznaczenie zapasów (zapasy surowców, robót

w toku, produktów, towarów, materiałów

pomocniczych i eksploatacyjnych);

• powody i przyczyny tworzenia (zapas rotujący,

zapas zabezpieczający, zapas sezonowy, zapas

„spekulacyjny”, zapas strategiczny)

• szybkość obrotu (zapas szybko rotujący i wolno

rotujący, zapas zbędny).

Właściwości fizyko – chemiczne zapasów

magazynowych

• właściwości naturalne – nieagresywne,

• właściwości agresywne (np. palne, wybuchowe,

toksyczne).

Dlatego zapasy dzieli się na:

• wyroby, które nie stwarzają zagrożenia dla zdrowia i

życia ludzi oraz dla środowiska

• niebezpieczne substancje i preparaty chemiczne

oraz materiały niebezpieczne, które stwarzają

zagrożenie dla zdrowia i życia ludzi oraz dla

środowiska.

• (Niebezpieczne substancje i preparaty chemiczne

kwalifikowane są co najmniej do jednej z 15

kategorii. Materiały niebezpieczne dzieli się na 13

klas)

O warunkach przechowywania zapasów decydują

ich właściwości naturalne

•

•

•

•

•

•

•

•

•

wrażliwość na warunki atmosferyczne,

kształt, wymiar, masa i stan skupienia,

odporność na piętrzenie,

właściwości ubytkowe,

wymagane warunki konserwacji,

odporność na korozję,

podatność na samozgrzewanie,

higroskopowość,

pyłochłonność

WARUNKI PRZECHOWYWANIA

Warunki przechowywania

• to zbiór wymagań przechowalniczych w zakresie

dopuszczalnych temperatur i wilgotności

względnych powietrza w magazynie,

częstotliwości wymiany powietrza, możliwości

wspólnego przechowywania zapasów,

dopuszczalnego okresu przechowywania,

określające również wymagania dla budowli

magazynowej i sposobu składowania.

Znaki dot. warunków przechowywania ładunków

w opakowaniach transportowych

To zespół czynności działań, które zapewniają:

• zachowanie cech jakościowych, ilościowych i

handlowych magazynowanych dóbr

materialnych;

• bezpieczne warunki pracy;

• bezpieczeństwo budowli, wyposażenia magazynu

i środowiska naturalnego.

Do czynników zapewniających odpowiednie warunki

przechowywania należą:

• warunki klimatyczne;

• rodzaj przestrzeni magazynowej (zamknięta, półotwarta i otwarta)

• wymagania konstrukcyjno – budowlane dotyczące budowli oraz

przestrzeni magazynowej

• wymagany rodzaj instalacji w budynku magazynowym

• sposób składowania zapasu

• warunki rozmieszczania zapasów w magazynie (np. możliwość

składowania z innymi)

• warunki kontroli zapasów w okresie przechowywania

• warunki konserwacji zapasów w okresie przechowywania

• dopuszczalne okresy przechowywania (np. okresy trwałości)

JEDNOSTKI ŁADUNKOWE

Jednostka ładunkowa

• to ładunek drobnicowo – zbiorczy określonej

ilości dóbr materialnych, uformowany w sposób

zapewniający trwałość kształtu, wymiarów,

zawartości, ochronę przed uszkodzeniami,

umożliwiający łatwe liczenie oraz

zmechanizowane przemieszczanie i składowanie

za pomocą typowych urządzeń transportowych.

Ładunkiem

• są dobra materialne (np. surowce, półwyroby,

wyroby gotowe, towary), przemieszczane w

łańcuchu dostaw.

Rodzaje jednostek ładunkowych:

• jednorodne – gdy ładunek zawiera tylko jedną

pozycję asortymentową

• niejednorodne – są utworzone z co najmniej

dwóch pozycji asortymentowych.

• Każda jednostka ładunkowa może być jednostką

logistyczną – jest to dowolna kombinacja

jednostek handlowych, tworzoną dla potrzeb

przechowywania lub transportu, w celu

identyfikowania i śledzenia tych jednostek w

łańcuchu dostaw.

Rodzaje jednostek ładunkowych ze względu na

postać fizyczną i podobieństwo technologiczne:

• mikrojednostki (niespaletyzowane) do ich

tworzenia wykorzystuje się pojemniki

transportowo-magazynowe i opakowania (np.

kartony),

• paletowe – są formowane na paletach płaskich,

słupkowych, skrzyniowych lub specjalnych;

• pakiety – tworzy się z towarów, których długość

jest znacznie większa od pozostałych wymiarów

gabarytowych i wynosi ponad 1,2 m;

• kontenerowe – podyktowane warunkami

transportu

Tworzenie jednostek ładunkowych:

• Podstawą formowania jednostki ładunkowej są

urządzenia pomocnicze.

• Wymagania dotyczące jednostek ładunkowych są

wiązane z paletowymi jednostkami

ładunkowymi. Zasady dotyczące projektowania i

formowania paletowych jednostek ładunkowych

określone zostały w PN-M-78202:1982 oraz PNM-78209:1989.

• Międzynarodowy moduł wymiarowy jednostki

ładunkowej wynosi 600 mm x 400 mm. Jest to

moduł wyjściowy dla określenia zalecanych

wymiarów:

– systemu opakowań,

– urządzeń do składowania

– przestrzeni składowej magazynu

– przestrzeni ładunkowej środków transportu

Zalecane wymiary gabarytowe jednostek

ładunkowych:

Długość [mm]

Szerokość [mm]

Wysokość [mm]

600

400

400

600

800

800

600

400

600

800

1000

1200

800

1200

1000

400

600

800

1600

1200

1000

1200

1600

1750

Paletowa jednostka ładunkowa

• W obrocie magazynowym obowiązuje paletowa jednostka ładunkowa.

Podstawą do jej formowania są palety płaskie drewniane o wymiarach:

– 800 mm x 1200 mm – paleta typu EUR

– 800 mm x 1200 mm – paleta, która nie spełnia wszystkich wymagań palety

EUR

– 1000 mm x 1200 mm – paleta nazywana przemysłową

• Dopuszcza się taki sposób ułożenia ładunku, aby wystawał on poza

krawędź palety nie więcej niż 20 mm na stronę. Maksymalne wymiary

ładunku na palecie EUR mogą więc wynosić 1240 mm dla długości i 840

mm dla szerokości.

• Sposób rozmieszczenia opakowań na paletach opisano i zilustrowano w

normie PN-O-79021:1989 Opakowania – system wymiarowy.

Wysokość paletowej jednostki ładunkowej

może być ograniczona

• podatnością opakowań na piętrzenie – to możliwość układania warstwami –

jedna na drugiej. Jest cechą korzystną i powszechnie wykorzystywaną. Zależy

od konstrukcji opakowania, sposobu rozmieszczenia ładunku w opakowaniu i

jego masy.

• dopuszczalna masą paletowej jednostki ładunkowej – może być ograniczona

ze względu na stosowane środki transportu wewnętrznego lub nośność

urządzeń do składowania. Zalecana masa jednostek ładunkowych wyrażona w

kilogramach wynosi 250, (400), 630, (800), 1000, (1250), (1600), i (2000).

Wartości wymienione bez nawiasów są zalecane jako zgodne z szeregiem

udźwigu środków transportu. Nośność palety EUR wynosi 1000 kg dla ładunku

rozłożonego nierównomiernie oraz 1500 kg dla ładunku rozłożonego

równomiernie. (PN-M-78202:1982).

• dopuszczalna wysokość – może być ograniczona z uwagi na stosowane środki

transportu wewnętrznego lub wysokość gniazd urządzeń do składowania.

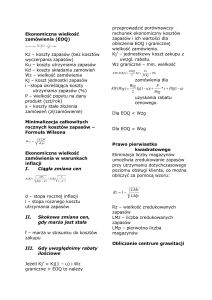

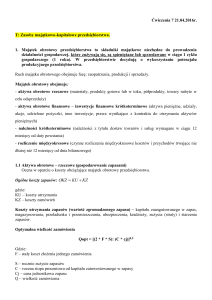

Ćwiczenie:

• Dokonaj paletyzacji opakowań zbiorczych,

maksymalizując wykorzystane normatywów

opakowań transportowych. Dodatkowym

ograniczeniem jest fakt, że wysokość sformatowanej

jednostki (od podłoża) nie może przekraczać 1200

mm, natomiast masa brutto nie może przekraczać

1000 kg, przy czym obydwa warunki muszą być

spełnione jednocześnie. Typ palety oznaczamy E1200x800 mm lub D – 1000x1200 mm.

Nazwa

towaru

Wymiary [mm]

Masa [kg]

X

Y

Z

F

1200

1000

200

14

G

1200

800

150

29

H

400

500

120

40

I

400

400

100

52

J

400

300

400

33

K

1000

250

300

46

L

1000

200

250

40

M

1000

600

240

9

N

500

400

200

29

O

500

300

150

39

P

500

240

120

3

Typ

palety

Jedna

warstwa

Liczba

warstw

spełniając

ych

warunek

Wysokoś

ć

jednostki

ładunkow

ej

Waga

jednostki

ładunkow

ej

Nazwa

towaru

Wymiary [mm]

Masa [kg]

Typ

palety

Jedna

warstwa

Liczba

warstw

spełniając

ych

warunek

Wysokoś

ć

jednostki

ładunkow

ej

Waga

jednostki

ładunkow

ej

X

Y

Z

F

1200

1000

200

14

D

1

5

1144

70

G

1200

800

150

29

E

1

7

1194

203

H

400

500

120

40

D

6

4

624

960

I

400

400

100

52

E

6

3

444

936

J

400

300

400

33

D

10

2

944

660

K

1000

250

300

46

D

4

3

1044

552

L

1000

200

250

40

D

6

4

1144

960

M

1000

600

240

9

D

2

4

1104

72

N

500

400

200

29

D

6

5

1144

870

O

500

300

150

39

D

8

3

594

936

P

500

240

120

3

D

10

8

1104

240

PROGRAM MAGAZYNOWANIA

Program magazynowania

• to plan zamierzonej działalności, opracowany w

formie zbioru wytycznych lub zaleceń

określających kompleksowo i jednoznacznie cel,

środki, metody oraz czynności, których

wykonanie zapewnia sprawny przebieg procesów

magazynowych (PN-N-01800:1984).

Program magazynowania zawiera między

innymi elementy związane z parametrami

stanu zapasów magazynowych:

• liczba składowanych grup asortymentowych (grupa asortymentowa

to zbiór wyrobów, które charakteryzują się jedną lub kilkoma

cechami wspólnymi)

• struktura asortymentowa składowanych grup (struktura

asortymentowa określa liczebność grup asortymentowych)

• wielkość zapasu magazynowego (określana jest dla poszczególnych

wyrobów i grup)

• postać fizyczna towaru w składowaniu (związana jest z rodzajem,

wielkością i ilością jednostek ładunkowych obsługiwanych przez

magazyn dla towaru, który jest uformowany w jednostki ładunkowe

oraz z rodzajem i ilością obsługiwanego przez magazyn towaru,

który nie jest uformowany w jednostki ładunkowe)

• warunki przechowywania (są jednakowe dla wyrobów konkretnej

grupy, najczęstszą różnicą jest wymagana temperatura

przechowywania, która nakazuje składowanie pewnych grup w

wydzielonych pomieszczeniach)

Oraz dotyczące parametrów ruchu zapasów:

•

•

•

•

•

•

postać fizyczna towaru w przyjęciu i wydaniu

wskaźnik pokrycia zapotrzebowania zapasem (łączy wielkość zapasu z przepływami,

określa na ile dni wydań wystarczy średni zapas, jest ilorazem średniego zapasu w

rozważanym okresie i średniego dziennego popytu w tym czasie)

częstość pobrań (charakteryzuje proces kompletacji i wydań, w ramach grup wyroby

często pobierane powinny być rozmieszczane bliżej wyjścia)

struktura przyjęć, kompletacji i wydań (określana jest na podstawie dokumentów

magazynowych, obejmuje liczbę towarów, będących przedmiotem obrotu oraz jego

wielkość wyrażoną w jednostkach miary lub liczbą opakowań jednostkowych,

zbiorczych i jednostek ładunkowych)

sposób dostawy i odbioru (związany jest z wykorzystywanymi rodzajami i wielkością

środków transportu)

wymagania czasowe związane z procesem magazynowym (np. godziny przyjęć i wydańsą warunkami brzegowymi, które wpływają na przebieg procesu magazynowania w

czasie).

Analiza programu magazynowania obejmuje grupowanie

wyrobów według następujących kryteriów:

• wymagania warunków klimatycznych (temperatury i

wilgotności) oraz wyrobów składowanych w

magazynach zamkniętych

• postaci fizycznej

• selektywność zapasu (ilorazu liczby jednostek

ładunkowych w zapasie grupy asortymentowej i

liczby pozycji asortymentowych w tej grupie)

• częstość pobrań towarów

• wielkość wydań

• wskaźnika pokrycia zapasem

Przepisy dot. inwentaryzacji reguluje Ustawa z dnia 29 września 1994

roku o rachunkowości (Dz. U. 1994, Nr 121, poz. 591)

INWENTARYZACJA

Inwentaryzacja

• zapasów magazynowych to działanie związane z

ustaleniem rzeczywistego stanu ilościowego, jakościowego

i wartościowego zapasów w magazynie.

• Polega na ustaleniu w sposób udokumentowany (w drodze

spisu z natury) rzeczywistego stanu ilościowego

rzeczowych składników majątkowych ich wycenie,

ustaleniu oraz wyjaśnieniu różnic między stanem

rzeczywistym, a stanem wynikającym z danych

księgowych, rozliczeniu tych różnic oraz dokonaniu oceny

przydatności zapasów.

Cele inwentaryzacji:

• sprawdzenie i korekta danych w ewidencji

księgowej

• rozliczenie osób odpowiedzialnych za mienie

Rodzaje inwentaryzacji:

• inwentaryzacja jednorazowa – sporządzana jest na

określoną datę, znaną osobom odpowiedzialnym za ruch i

stan ilościowy składników majątkowych. Ze względu na

powód przeprowadzania, może być okresowa, doraźna,

okolicznościowa lub zdawczo – odbiorcza

• inwentaryzacja ciągła – polega na systematycznym

dokonywaniu spisów z natury składników majątkowych w

różnych (zaplanowanych) terminach w ciągu okresu

inwetaryzacyjnego. Wszystkie składniki zapasów muszą

zostać w ciągu tego terminu objęte spisem z natury z

wyznaczoną częstotliwością. Daty i zakres spisu nie są

znane osobą odpowiedzialnym za ruch i stan zapasów.

• Podstawą przeprowadzenia inwentaryzacji jest

instrukcja inwentaryzacyjna lub zarządzenie

wewnętrzne osoby odpowiedzialnej (kierownika,

dyrektora) obejmujące:

– metody i techniki inwentaryzacji

– częstotliwość i terminy inwentaryzacji

– opis przebiegu inwentaryzacji posiadanych składników

majątkowych

– metody ich wyceny

– zasady rozliczania osób odpowiedzialnych

– zasady archiwizacji dowodów inwentaryzacyjnych

Zakres inwentaryzacji obejmuje trzy podstawowe

etapy:

• przygotowanie inwentaryzacji

• przeprowadzenie spisu z natury

• rozliczenie wyników inwentaryzacji

Inwentaryzacja bazuje na spisie z natury, który:

• jest podstawą rozliczenia osoby odpowiedzialnej

materialnie za gospodarowanie powierzonym

mieniem,

• umożliwia dokonanie oceny stanu i zmian w ilości i

jakości zapasów

• pozwala na ocenę przydatności zapasów oraz

ujawnienie zapasów zbędnych i nadmiernych

• zapewnia weryfikację stanu zapasów

ewidencjonowanych

• stanowi podstawę zatwierdzenia rocznego bilansu

• W inwentaryzacji obowiązują zasady ogólne,

dotyczące częstotliwości, terminu i sposobu

inwentaryzacji. Przeprowadza się:

– na ostatni dzień każdego roku obrachunkowego

(dopuszcza się przeprowadzenie inwentaryzacji w okresie

od 1 października do 15 stycznia),

– na dzień zakończenia działalności przedsiębiorstwa

– na dzień poprzedzający postawienie przedsiębiorstwa w

stan likwidacji lub upadłości

– (oczywiście występują jak zawsze pewne ustępstwa i luki)

NADZOROWANIE MAGAZYNU

• Pracodawca jest zobowiązany do zorganizowania

gospodarki magazynowej i odpowiedzialny za

należyte składowanie materiałów w

przedsiębiorstwie. Powinien ustalić właściwą

organizację, zapewnić odpowiednie środki

działania, kontrolę oraz nadzór nad pracą

magazynów.

• Zakres i forma kontroli oraz nadzoru gospodarki

magazynowej powinny być ujęte w zarządzeniu

wewnętrznym i określać:

– dział lub stanowisko pracy, do którego należy

przeprowadzenie kontroli w magazynie

– zakres i przedmiot kontroli magazynu oraz sposób jej

przeprowadzenia

– sposób sprawowania nadzoru przez kierownictwo

przedsiębiorstwa nas przeprowadzoną kontrolą

• Kierownik komórki nadzorującej magazyn

powinien przeprowadzać przeglądy pomieszczeń

magazynowych. Po każdym przeglądzie ma on

obowiązek przekazać pracodawcy:

– notatkę o przystosowaniu magazynu do właściwości

przechowywanych zapasów

– wnioski zmierzające do usprawnienia pracy

magazynu

• W dziale lub na stanowisku pracy, który nadzoruje pracę magazynu

powinien się znajdować zbiór przepisów dotyczących gospodarki

magazynowej, szczególnie warunków przechowywania.

• Pracodawca, będąc odpowiedzialnym za obieg dokumentacji

magazynowej jest zobowiązany do:

– opracowania instrukcji w sprawie zasad sporządzania i obiegu

dokumentacji, a także ewidencji ruchu zapasów

– przeszkolenia w tym zakresie personelu i opracowania dla niego

szczegółowego zakresu czynności

– regularnego kontrolowania prawidłowości sporządzania i obiegu

dokumentacji oraz wyciągania konsekwencji w przypadku jakichkolwiek

nieprawidłowości w ty zakresie.

Ćwiczenie

• Instrukcja obiegu dokumentacji magazynowej

Istnieją trzy rodzaje odpowiedzialności pracownika

ODPOWIEDZIALNOŚĆ W MAGAZYNIE

Odpowiedzialność za szkodę wyrządzoną

pracodawcy

• jest podstawową zasadą zarówno prawa cywilnego

jak i prawa pracy. Istnieją dwa rodzaje takiej

odpowiedzialności:

– odpowiedzialność kontraktowa – która występuje w

sytuacji, kiedy szkoda powstała na skutek niewykonania

lub nienależytego wykonania zobowiązania (najczęściej

umowy)

– odpowiedzialność deliktowa – dotyczy sytuacji, gdy

szkoda została wyrządzona poprzez złamanie

powszechnego zakazu nieszkodzenia innym.

W prawie pracy wyróżnia się:

• winę nieumyślną – polega na lekkomyślnym lub

rażącym niedbalstwie w wykonywaniu

obowiązków

• winę umyślną – polega na kradzieży lub

wyrządzeniu pracodawcy szkody wskutek

działania (lub zaniechania działania) z zamiarem

wyrządzenia szkody.

Ogólne zasady odpowiedzialności pracownika za szkodę

wyrządzoną pracodawcy:

•

•

•

•

•

•

pracownik odpowiada za szkodę w granicach rzeczywistej straty i tylko za normalne

następstwa działania

przy winie nieumyślnej pracodawcy przysługuje odszkodowanie w wysokości

wyrządzonej szkody, równe rzeczywistej wartości szkody poniesionej przez pracodawcę.

Kwota odszkodowania nie może być większa niż trzymiesięczne wynagrodzenie

pracownika.

przy winie umyślnej pracownika pracodawcy przysługuje odszkodowanie w pełnej

wysokości wyrządzonej szkody. Jest ona sumą rzeczywistej wartości poniesionej szkody

oraz korzyści utraconych przez pracodawcę

w przypadku winy kilku pracowników odszkodowanie poszczególnych pracowników jest

proporcjonalne do stopnia ich winy. Jeżeli ustalenie stopnia winy jest niemożliwe, to

odpowiedzialność jest dzielona w równych częściach (brak ustalenia stopnia winy)

szkodę wyrządzoną osobie trzeciej naprawia pracodawca. Natomiast pracownik ponosi

odpowiedzialność wobec pracodawcy

naprawa szkody następuje na podstawie ugody między pracownikiem i pracodawcą

Przesłanki odpowiedzialności pracownika za

szkodę wyrządzoną pracodawcy:

• bezprawność działania pracownika, czy naruszenie

obowiązków pracowniczych przez niewłaściwe działanie lub

zaniechanie działania

• powstanie szkody po stronie pracodawcy

• związek przyczynowy pomiędzy działaniem lub zaniechaniem

działania pracownika a poniesioną przez pracodawcę szkodę

• wina, a więc wykazanie przez pracodawcę okoliczności

uzasadniających odpowiedzialność pracownika i wysokość

szkody

• Obowiązek udowodnienia powyższych przesłanek ciąży na

pracodawcy. Pracownik nie poniesie odpowiedzialności w

przypadku, gdy jedna z powyższych przesłanek nie wystąpi.

odpowiedzialność materialna za powierzone

mienie

• to wymierne materialne konsekwencje ponoszone przez

pracownika z tytułu powstałej szkody zawinionej przez niego

(pracownika).

• Odpowiedzialność materialna personelu magazynowego to

określony wymiar konsekwencji materialnych ponoszonych

przez pracownika magazynu z tytułu powstałych niedoborów w

powierzonych jego opiece zapasach.

• Przy odpowiedzialności materialnej pracownika za mienie

powierzone pracodawca musi udowodnić:

– prawidłowe powierzenie mienia z obowiązkiem wyliczenia się lub

zwrotu

– powstanie szkody w mieniu powierzonym pracownikowi

• W takim przypadku obowiązuje zasada

domniemania, że istnieją pozostałe przesłanki

odpowiedzialności, a więc:

– bezprawność działania, polegająca na niewykonaniu

lub nienależytym wykonaniu obowiązków

pracowniczych

– wina pracownika

– związek przyczynowy pomiędzy bezprawnym

działaniem, a powstałą szkodą

Istnieją trzy formy odpowiedzialności materialnej pracowników

magazynowych za powierzone mienie: (o formie odpowiedzialności

decyduje pracodawca, uwzględniając istniejące ograniczenia prawne i

organizacyjne)

odpowiedzialność jednostkowa

• obowiązek naprawienia szkody w powierzonym

mieniu spoczywa na jednej osobie, najczęściej

jest to kierownik magazynu lub magazynier.

Muszą być spełnione następujące warunki:

– obsada magazynu jedno- lub kilkuosobowa

– niewielka powierzchnia magazynu

– praca jednozmianowa

– niewielkie stany i obroty magazynowe

odpowiedzialność wspólna

• za powierzone mienie nakłada obowiązek naprawienia szkody w powierzonym

mieniu na wszystkich pracownikach magazynu w częściach, które są określone

w umie lub proporcjonalnie do stwierdzonej winy. Wspólna odpowiedzialność

nie wyklucza odpowiedzialności indywidualnej za inne mienie powierzone

pracownikowi. Muszą być spełnione następujące warunki:

– liczba pracowników odpowiedzialnych nie przekracza:

• 8 osób przy pracy na jedną zmianę

• 12 osób przy pracy na 2 zmiany

• 16 osób przy pracy na 3 zmiany

– zawarcie pisemnej umowy z pracodawcą

– objęcie umową wszystkich pracowników magazynu

– powierzenie mienia na podstawie inwentaryzacji z udziałem wszystkich

pracowników lub ich przedstawicieli

• Umowa musi zawierać zgodne z przepisami zapisy dotyczące odstąpienia od

umowy, nieobecności pracownika, dostępu osób trzecich oraz zgłaszania

zarzutów.

odpowiedzialność „szczególna”

• obowiązek naprawienia szkody w powierzonym mieniu

spoczywa na pracownikach. Warunki konieczne do

spełnienia to:

– wyodrębnienie pomieszczeń przyjmowania i składowania

towarów

– duże obiekty magazynowe przekraczające warunki dla

wspólnej odpowiedzialności (wymagane jest uzyskanie

pozytywnej opinii organizacji związkowej)

– przeprowadzenie inwentaryzacji początkowej

– pisemne zawiadomienie pracownika

• Odpowiedzialność szczególna nie może dotyczyć

pracowników objętych odpowiedzialnością wspólną

odpowiedzialność porządkowa

• jest odpowiedzialnością pracownika za

naruszenie obowiązków, które wynikają z

regulaminu pracy. Odpowiedzialność

porządkowa jest stosowana niezależnie od

odpowiedzialności materialnej.