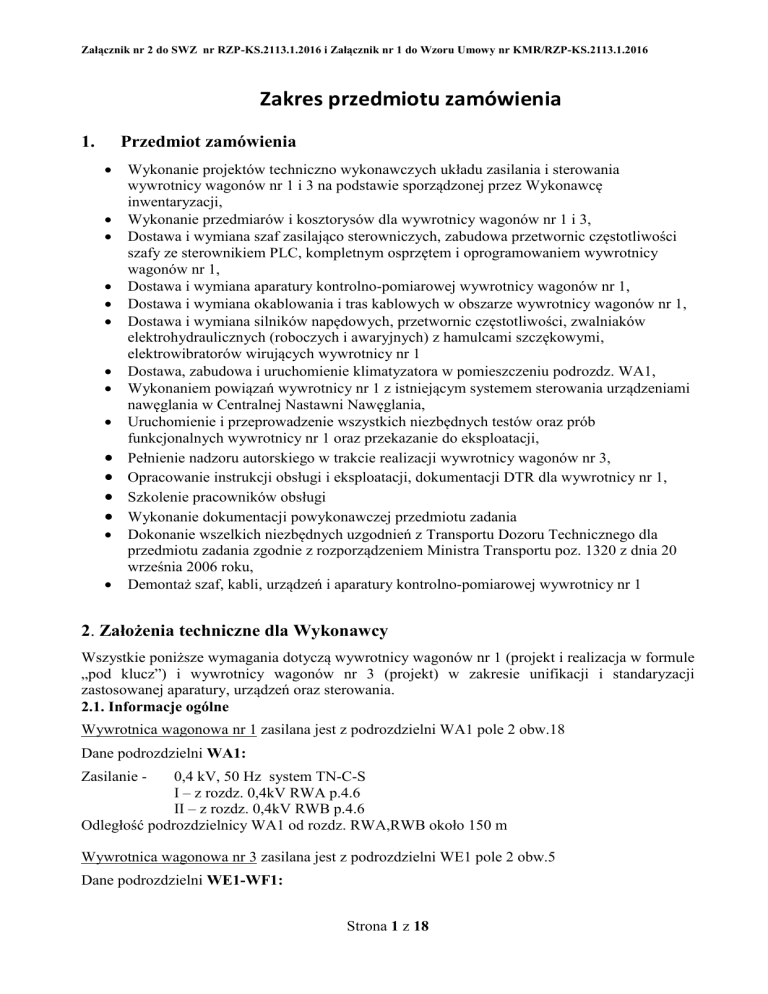

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

Zakres przedmiotu zamówienia

1.

Przedmiot zamówienia

Wykonanie projektów techniczno wykonawczych układu zasilania i sterowania

wywrotnicy wagonów nr 1 i 3 na podstawie sporządzonej przez Wykonawcę

inwentaryzacji,

Wykonanie przedmiarów i kosztorysów dla wywrotnicy wagonów nr 1 i 3,

Dostawa i wymiana szaf zasilająco sterowniczych, zabudowa przetwornic częstotliwości

szafy ze sterownikiem PLC, kompletnym osprzętem i oprogramowaniem wywrotnicy

wagonów nr 1,

Dostawa i wymiana aparatury kontrolno-pomiarowej wywrotnicy wagonów nr 1,

Dostawa i wymiana okablowania i tras kablowych w obszarze wywrotnicy wagonów nr 1,

Dostawa i wymiana silników napędowych, przetwornic częstotliwości, zwalniaków

elektrohydraulicznych (roboczych i awaryjnych) z hamulcami szczękowymi,

elektrowibratorów wirujących wywrotnicy nr 1

Dostawa, zabudowa i uruchomienie klimatyzatora w pomieszczeniu podrozdz. WA1,

Wykonaniem powiązań wywrotnicy nr 1 z istniejącym systemem sterowania urządzeniami

nawęglania w Centralnej Nastawni Nawęglania,

Uruchomienie i przeprowadzenie wszystkich niezbędnych testów oraz prób

funkcjonalnych wywrotnicy nr 1 oraz przekazanie do eksploatacji,

Pełnienie nadzoru autorskiego w trakcie realizacji wywrotnicy wagonów nr 3,

Opracowanie instrukcji obsługi i eksploatacji, dokumentacji DTR dla wywrotnicy nr 1,

Szkolenie pracowników obsługi

Wykonanie dokumentacji powykonawczej przedmiotu zadania

Dokonanie wszelkich niezbędnych uzgodnień z Transportu Dozoru Technicznego dla

przedmiotu zadania zgodnie z rozporządzeniem Ministra Transportu poz. 1320 z dnia 20

września 2006 roku,

Demontaż szaf, kabli, urządzeń i aparatury kontrolno-pomiarowej wywrotnicy nr 1

2. Założenia techniczne dla Wykonawcy

Wszystkie poniższe wymagania dotyczą wywrotnicy wagonów nr 1 (projekt i realizacja w formule

„pod klucz”) i wywrotnicy wagonów nr 3 (projekt) w zakresie unifikacji i standaryzacji

zastosowanej aparatury, urządzeń oraz sterowania.

2.1. Informacje ogólne

Wywrotnica wagonowa nr 1 zasilana jest z podrozdzielni WA1 pole 2 obw.18

Dane podrozdzielni WA1:

Zasilanie -

0,4 kV, 50 Hz system TN-C-S

I – z rozdz. 0,4kV RWA p.4.6

II – z rozdz. 0,4kV RWB p.4.6

Odległość podrozdzielnicy WA1 od rozdz. RWA,RWB około 150 m

Wywrotnica wagonowa nr 3 zasilana jest z podrozdzielni WE1 pole 2 obw.5

Dane podrozdzielni WE1-WF1:

Strona 1 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

Zasilanie -

0,4 kV, 50 Hz system TN-C-S

I – z rozdz. 0,4kV RWE p. 3.3

II – z rozdz. 0,4kV RWF p. 3.3

Odległość podrozdzielnicy WE1 od rozdz. RWE,RWF około 230 m

2.2. Wymagania dotyczące wyposażenia elektrycznego.

1. Rozdzielnicy i szaf zasilających

a) Rozmieszczenie aparatury musi być z zastosowaniem osłon izolacyjnych chroniące przed

dotykiem bezpośrednim wewnątrz rozdzielnicy lub szafie,

b) Obwód zasilający w podrozdzielni 0,4kV musi być wyposażony w uchwyty do zakładania

uziemiaczy przenośnych obecnie stosowanych na obiektach,

c) Wszystkie odpływy muszą być wyposażone w opisy grawerowane i nitowane (czarne litery

na białym tle)

d) Układ zasilania wywrotnicy należy zabezpieczyć przed przepięciami na poziomie B+C

opartej na produktach firmy Phoenix Contact,

e) Dla prądów powyżej 75A głównych torach prądowych zastosować styczniki próżniowe SV5 w kategorii łączeń AC4,

f) Dla zabezpieczenia silników należy stosować wyłączniki samoczynne posiadające człony

zwarciowe, człony przeciążeniowe oraz styki pomocnicze (firmy Schneider Electric lub

General Electric) wykorzystane w obwodach sterowniczych

g) Jako zaciski zastosować złączki kablowe spełniające IEC 947-7-1 - firmy Wago lub

Weidmuller,

2. Instalacja uziemiająca

- sieć uziemienia ma być zaprojektowana z płaskownika stalowego ocynkowanego i podłączona

do istniejącej sieci uziemień.

3. Przetwornica częstotliwości:

-

-

obudowa co najmniej IP54,

zakres regulacji dla częstotliwości wyjściowej od 0 do co najmniej 100Hz

napięcie zasilające 3x400V +-10%

przetwornica tranzystorowa w technologii IGBT

moc dobrana do odbiorów o jeden stopień wyżej niż silnik

sprawność co najmniej 95%

poziom hałasu poniżej 75dB

temperatura pracy w granicach minimum od 0oC do +40oC

kable ekranowane spełniające wymagania dyrektywy ECM wprowadzane od dołu

menu panela sterującego w języku polskim

przetwornica powinna mieć takie możliwości, aby w pełnym zakresie zabezpieczeniowym

zabezpieczyć zasilany silnik wraz z kablem i posiadać funkcję bezpieczny stop, miękki start,

lotny start, automatyczny restart po zaniku napięcia sieci zasilającej do 2,5 s,

przetwornica powinna mieć takie możliwości aby zabezpieczyć od zwarć doziemnych w

silniku i kablu silnika

przetwornica powinna posiadać pasywny filtr przeciwzakłóceniowy

przetwornica musi posiadać funkcję zwrotu energii do sieci podczas pracy generatorowej

napędu z zachowaniem odpowiedniej skuteczności podczas hamowania

Strona 2 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

-

-

przetwornice muszą posiadać min. 5 sterujących wejść programowalnych 24V DC, 1 sterujące

programowalne wejścia impulsowe 24V DC, 1 programowalne sterujące wyjście analogowe

(0/4-20mA), 1 sterujące wyjścia analogowe (0-24V), 1 programowalne wyjście przekaźnikowe

230V AC 2A

w celu pełnej diagnostyki muszą być doposażone w karty komunikacyjne PROFIBUS

wyklucza się równoległe łączenie silników do wysterowania z jednej przetwornicy.

możliwość ergonomicznego podejścia do kabli ( łatwe odpinanie kabli dla celów

remontowych) zasilających na wejściu i wyjściu z odejmowalnymi osłonami zacisków.

na wejściach kablowych przetwornicy i silnika zastosować 360o uziemienia obwodowe.

panel sterowniczy– z możliwością jego zdejmowania, z trwałą pamięcią parametrów.

wszelkie urządzenia i kable umożliwiające podłączenie komputera zewnętrznego w celu

konfiguracji czy parametryzacji

Zamawiający oczekuje dostawy przetwornic częstotliwości firmy Danfoss, Vacon, Schneider

Electric. Dla projektu wywrotnicy wagonów nr 3 należy uwzględnić przetwornicę

częstotliwości z funkcją zwrotu energii do sieci podczas pracy generatorowej.

4. Silniki napędowe:

-

napięcie zasilania 400V AC

częstotliwość 50 Hz

moc czynna 45kW

prędkość obrotowa 960 obr/min.

współczynnik mocy 0,85

stopień szczelności IP65

klasa izolacji „F”

obce chłodzenie

obudowa przystosowany do montażu na podstawie (na łapach)

5. Elektrowibrator wirujący: uzupełnić o podstawowe dane techniczne jeżeli będzie w dostawach

-

napięcie zasilania 400V AC

częstotliwość 50 Hz

moc czynna 2,1kW (beczka) i 1,3kW (lej)

prędkość obrotowa 2900obr/min.

prąd przy napięciu znamionowym 3,7A (beczka) i 2,2A (lej)

współczynnik mocy 0,82

stopień szczelności IP65

rodzaj pracy S1(beczka) i S3-40% (lej)

6. Zwalniak elektrohydrauliczny z hamulcem szczękowym:

Zwalniak większy :

- napięcie zasilania 400V AC

- częstotliwość 50Hz

- moc 0,55kW

- skok 60mm

- stopień ochrony IP65.

Zwalniak mniejszy:

Strona 3 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

-

napięcie zasilania 400V AC

częstotliwość 50Hz

moc 0,45kW

skok 75mm

stopień ochrony IP65

2.3.

Założenia i wymagania techniczne dla części AKPiA

2.3.1. Wymagania ogólne

1. Wszystkie oznaczenia urządzeń, układów i aparatów winny być zgodne z przyjętym

nazewnictwem stosowanym na obiektach w Elektrowni Kozienice. Nazwy rozdzielnic,

urządzeń, aparatury (sterowniczej, sygnalizacyjnej, pomiarowej i przyłączeniowej) w zakresie

symboli oraz oznaczeń literowo-cyfrowych należy ustalić z Zamawiającym.

2. Aparaturę w szafach zaprojektować w taki sposób, aby była możliwość jej łatwej wymiany.

3. Aparatura obiektowa powinna posiadać stopień ochrony co najmniej IP 65.

4. Do połączeń wewnętrznych aparatury w szafach i szafkach należy zastosować przewody typu

LgY o przekroju min.1mm2. Wszystkie przewody wpinane do aparatury i listwy zaciskowe

muszą posiadać obustronnie oznaczniki opisane metodą adresu zwrotnego (numer zacisku w

który będzie wpięty przewód – symbol aparatu – numer zacisku z drugiej strony na jaki jest

wpięty przewód). Przewody łączące aparaturę należy układać w korytkach izolacyjnych

grzebieniowych z pokrywami. Czoła korytek muszą być zlicowane.

5. Przy urządzeniach technologicznych należy zastosować: przyciski wyłączenia awaryjnego.

6. Przyciski wyłączenia awaryjnego mają być koloru czerwonego i nie mogą być samopowrotne.

Odryglowanie musi być przez obrót np. typu NEF30-DR w obudowie chromowanej

7. Przed uruchomieniem urządzeń maszyny ma w pierwszej kolejności zostać uruchomiona na

określony czas sygnalizacja ostrzegawcza (świetlna oraz akustyczna). Sprawność sygnalizacji

ostrzegawczej powinna być kontrolowana przez przekaźnik.

8. Skrzynki sterowania miejscowego oraz skrzynki przelotowe mają być z tworzywa sztucznego

np. ABS lub PC odpornego na warunki atmosferyczne. Skrzynki mają posiadać stopień

szczelności nie mniej niż IP65 i wytrzymałości mechanicznej nie mniejszej niż IK08 firmy

FIBOX (serii EK lub SOLID).

10. Wszystkie skrzynki sterownicze zbiorcze i przelotowe należy zaprojektować w miejscach

łatwo-dostępnych natomiast jeżeli dostęp będzie utrudniony z dostarczonych podestów stałych

11. Zamki w drzwiach szaf - typu EURO skrzydełkowe (dwubruzdowy DB5)

12. Jako lampki sygnalizacyjne zastosować lampki diodowe.

2.3.2 Wymagania ogólne dla kabli i tras kablowych

Kable siłowe zasilające

Prowadzenie i ułożenie kabli (kable elektroenergetyczne, sygnałowe i AKPiA) będzie spełniać

wymagania N-SEP-E-004.

Strona 4 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

1. Kable zasilające w powłoce bezhalogenowej, nie rozprzestrzeniające płomienia odporne na

UV Do połączenia silnik przetwornica częstotliwości dodatkowo muszą być w ekranie.

2. Kable zasilające nie mogą być prowadzone we wspólnych korytach, ani na tych samych

półkach kablowych z innymi kablami sterowniczymi itp.,

3. Nie mogą być stosowane kable wspólne dla obwodów prądu stałego i zmiennego,

4. Wszystkie trasy dla kabli zasilających i sterowniczych należy wykonać w klasie odporności

korozyjnej C5i z zastosowaniem pełnego systemu firmy BAKS. Dla zachowania ciągłości

koryt wykonać dodatkowo połączenia wyrównawcze przewodem 2,5mm2. Do wykonania

tras kablowych należy stosować materiały pomocnicze i osprzęt w tej samej klasie

odporności.

5. Pokrywy koryt muszą być dodatkowo zabezpieczone paskami aluminiowymi,

6. Przejścia przez ściany, stropy, przegrody w kanałach kablowych muszą być uszczelnione

materiałem ognioodpornym i oznaczone certyfikatem firmy HILTI.

7. Oznaczenia kabli za pomocą oznaczników (odpornych na promieniowanie UV –

wytłaczanych lub wypalanych). Oznaczenia powinny zawierać co najmniej: nr z albumu

kablowego, relacje trasy kablowej, typ kabla, długość kabla, rok ułożenia kabla, kable

siłowe – oznacznik biały, kable sterownicze, pomiarowe i komunikacyjne – oznacznik

żółty.

8. Wszystkie połączenia kabli zasilających i sterowniczych w miejscach gdzie urządzenie jest

w ruchu, wykonane muszą być przewodami w izolacji gumowej bezhalogenowej od puszki

przyłączeniowej do napędu czy inicjatora.

Kable sterownicze i pomiarowe

1. Wszystkie połączenia między aparatami w szafach oraz na obiekcie muszą być żyłami

miedziane min. 1,5mm2,

2. Kable muszą być w powłoce bezhalogenowej, nie rozprzestrzeniające płomienia odporne

na UV.

3. Wszystkie kable muszą mieć co najmniej 20% żył rezerwowych,

4. Nie mogą być stosowane kable wspólne dla obwodów sterowniczych i pomiarowych oraz

nie mogą być wspólne kable dla prądu zmiennego i stałego,

5. Wszystkie połączenia kabli sterowniczych w miejscach gdzie urządzenie jest w ruchu,

wykonane muszą być przewodami w izolacji gumowej bezhalogenowej od puszki

przyłączeniowej do napędu czy inicjatora (np. firanka wózków rewersyjnych).

6. Kable sterownicze, pomiarowe i komunikacyjne nie mogą być prowadzone w tych samych

korytach, ani na tych samych półkach z żadnymi innymi kablami,

7. Dla ochrony kabli przed uszkodzeniami mechanicznymi należy, zastosować rury osłonowe

Arot,

8. Korytka ze stali ocynkowanej (przy doborze tras kablowych elektrycznych i AKPiA należy

uwzględnić podane kategorie agresywności korozyjnej C5i (metodą zanurzeniową),

9. Istniejące trasy i półki kablowe należy wymienić na nowe, konstrukcje kablowe nie mogą

być spawane,

10. Oznaczenia przewodów za pomocą oznaczników (odpornych na promieniowanie UV –

wytłaczanych lub wypalanych). Oznaczenia powinny zawierać: relacje trasy kablowej, typ

Strona 5 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

kabla, długość, rok ułożenia kabla znak użytkownika kabla, nazwa firmy układającej kabel,

oznacznik koloru żółtego.

11. Przejścia przez ściany, stropy i przegrody w tunelach kablowych muszą być uszczelnione

materiałem ognioodpornym, dodatkowo każdy przepust będzie oznaczony atestem środka

uszczelniającego z informacją m.i. kto wykonał i kiedy

Kable teleinformatyczne (światłowodów)

1. kable światłowodowe nie mogą być prowadzone w tych samych korytach, ani na tych

samych półkach z żadnymi innymi kablami,

2. kable typu ZW-NOTKtsdD 12G62,5 należy układać w rurze osłonowej typu RHDPE na

całej długości,

3. oznaczenie kabli w formie zalaminowanych oznaczników na żółtym tle (np. typ kabla,

relacja, itp.),

4. kompletne przyłącznice światłowodowe 19’ lub skrzynkowe (w zależności od możliwości

– preferowana przyłącznica 19’) wyposażone w adaptery światłowodowe, tacki, dławiki,

śruby, uchwyty i wszystkie niezbędne elementy do zakończenia kabla o pełnej ilości

włókien. Przyłącznica musi mieć konstrukcję szufladową z możliwością regulacji

głębokości (uchwyty mocujące o zmiennym położeniu aby patchcordy nie kolidowały przy

zamkniętych drzwiach),

5. pod każdą z przyłącznic musi być szuflada (grzebieniowa) umożliwiająca schowanie zapas

patchcordów krosujących,

6. dostarczona liczba patchcordów powinna pozwolić na wykonanie co najmniej połowy

zakończonych włókien na każdej z przełącznic światłowodowych,

7. zapas po 15m na obu końcach każdego odcinka kabla światłowodowego w skrzynkach

zapasu lub stelażach zapasu kabli światłowodowych,

8. korytka ze stali ocynkowanej (przy doborze tras kablowych elektrycznych i AKPiA należy

uwzględnić podane kategorie agresywności korozyjnej C5i. Należy zastosować trasy

posiadające odpowiednią grubość warstwy cynku),

9. przejścia przez ściany, stropy i przegrody w tunelach kablowych muszą być uszczelnione

materiałem ognioodpornym,

Po dokonaniu spajania kabla światłowodowego przeprowadzić pomiary każdego z włókien

metodą OTDR – reflektometrem oraz miernikami mocy w dwóch oknach transmisyjnych

1310nm oraz 1550nm dla włókien wielodomowych z dwóch stron.

Wykonane pomiary reflektometryczne na każdej linii światłowodowej powinny umożliwiać

określić między innymi całkowitą długość linii optycznej, całkowitą tłumienność linii,

tłumienności jednostkową, tłumienności połączeń.

2.4 Wymagania dla urządzeń sterowniczych wywrotnicy wagonowej

1 W głównej szafie (przedziale) obwodów siłowych powinna znaleźć się n/w aparatura:

Wyłącznik główny wyposażony w: człon zwarciowy, człon termiczny oraz dźwignię do

ręcznego załączania i wyłączania tego wyłącznika. Wyłącznik będzie konstrukcji

wysuwnej stwarzał widoczną przerwę po zdjęciu napięcia w polu zasilania.

Strona 6 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

Stycznik główny zasilający wszystkie obwody siłowe urządzeń wywrotnicy.

Załączenie stycznika może odbywać się tylko z pulpitu sterowniczego, jeżeli nie będzie

zadziałany którykolwiek z wyłączników awaryjnych wywrotnicy i będą spełnione

wszystkie warunki do załączenia stycznika głównego. Wyłączenie stycznika głównego ma

być możliwe z pulpitu sterowniczego wywrotnicy oraz po wciśnięciu któregokolwiek z

przycisków bezpieczeństwa rozmieszczonych wokół wywrotnicy. Jeden z wyłączników

bezpieczeństwa ma być zabudowany na elewacji skrzynki sterowniczej obsługiwanej przez

ustawiacza wagonów.

Stycznik manewrowy znajdujący się w torze zasilania silnika napędowego beczki

wywrotnicy pomiędzy przetwornicą częstotliwości a silnikiem.

Stycznik ten sterowany będzie przez ustawiacza wagonów za pomocą przełącznika

blokady wywrotnicy.

Zablokowanie wywrotnicy przez ustawiacza wagonów ma powodować wyłączenie

stycznika manewrowego oraz przerwanie pracy zwalniaków hamulcowych, powodując

zaciśnięcie szczęk hamulcowych na bębnach hamulcowych napędu beczki wywrotnicy.

Stycznik ten powinien dać się załączyć, gdy wyjęty będzie bolec blokady mechanicznej

napędu beczki wywrotnicy.

Aparatura zasilania obwodów sterowniczych i sygnalizacyjnych. Jako elementy

pośredniczące w sterowaniu należy zastosować przekaźniki R15 3P, R2N i R4N firmy

RELPOL.

2

Dla aparatury sterowniczej urządzeń należy przewidzieć oddzielne szafy z których

sterowane będą wibratory i luzowniki itp.

3

Dla szafy systemowej Zamawiający oczekuje zastosowania sterowników PLC np. Simatic

S7-300. Sterowniki muszą być wpięty do sieci za pośrednictwem procesora

komunikacyjnego CP.

4

Obwody napięcia 24V DC dla każdej szafy zasilane będą przez zasilacze typu SITOP 10A

firmy SIEMENS. Każda szafa zasilająca będzie indywidualne wyposażona w dwa

redundantne tory zasilania 24V DC połączone na wyjściach. Każdy z torów będzie składał

się z dwóch zasilaczy z wyjściami 24V DC, modułu redundancji z modułu buforowania

firmy SIEMENS, lub równorzędne. W przypadku uszkodzenia jednego z zasilaczy odbiory

będą zasilane napięciem z drugiego zasilacza poprzez moduł redundancji.

5

Do komunikacji z systemem sterowania cyfrowego nawęglania należy zastosować

zarządzane switche (np. firmy HIRSCHMAN – RS20-09000NNM4SDAEHH06)

spełniające wymagania istniejącej i nowoprojektowanej sieci światłowodowej do

przesłania informacji o urządzeniach.

6

Wszystkie wyłączniki krańcowe, drogowe i czujniki powinny być przystosowane do pracy

w trudnych warunkach środowiskowych (IP65, temp. -25 do +80) i o podwyższonej

wytrzymałości mechanicznej.

7

Projekt powinien uwzględniać kompletne oprogramowanie inżynierskie (Step7

Professional, WinCC Adwanced, TIA Portal) wraz z programatorem PG M4 Premium

Plus, które pozwoli w pełni oprogramować sterownik oraz panel operatorski.

8

Zastosowane w projekcie standardy sterowań powinny być jednolite ze standardami

sterowań dla obiektów pozablokowych urządzeń nawęglania, jak również projekt musi

uwzględniać realizację funkcji sterowań poza systemem komputerowym ze skrzynek

sterowania lokalnego (w przypadku awarii cyfrowego układu sterowania PLC).

Strona 7 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

9

Uwzględnić w projekcie dodatkowe styki przekaźników, które będą wprowadzone do

sterownika systemu sterowania cyfrowego urządzeń nawęglania w szafie SA5:

- awaria (sygnał zbiorczy)

- gotowość elektryczna

- stan wywrotu

- stan powrotu

- praca wibratorów

- pozycja 0o

- pozycja 175o

- zezwolenie na wjazd wagonu

- zakaz na wjazd wagonu

10 Uwzględnić w projekcie system sterowania cyfrowego zapewniający tzw. pełną

diagnostykę (autodiagnozowanie działania poszczególnych aparatów wpływające na

możliwości załączenia urządzeń lub powodujące wyłączenie urządzeń, błędów i awarii

systemowych), wyświetlenie odpowiedniego komunikatu na ekranie panelu operatorskiego

TP1200 oraz w sieci technologicznej na dowolnej stacji klienckiej. System archiwizacji z

prezentacją danych w postaci grafik, trendów, raportów, etc., oraz pełną archiwizacją

zdarzeń (alarmy, ostrzeżenia, czynności operatora, etc.) i prezentacją w narzędziu

umożliwiającym ich analizę.

11 Projektowane szafy od strony zasilania podstawowego i rezerwowego będą posiadały

ochronę przepięciową w odpowiedniej klasie (B+C) z możliwością testowania za pomocą

testera PHOENIX CHECKMASTER będącego w posiadaniu Zamawiającego.

Zabezpieczenia przepięciowe muszą obejmować zarówno szafy zasilające oraz sterownicze

jak i sieci transmisji sygnałów pomiarowych i cyfrowych. Sygnalizację zadziałania

układów przepięciowych należy wprowadzić do systemu tylko dla układów zasilania.

12 Projektowane układy sterowania powinny mieć możliwość sterowania lokalnego oraz

sygnalizacji (np. załączenia, wyłączenia, awarii itp.) na skrzynkach lokalnych po

przełączeniu w tryb sterowania lokalnego na pulpicie

13 Uwzględnić w projektach sygnalizację optyczną informującą maszynistów o zakończonym

wywrocie i możliwości wprowadzenia wagonu do wywrotnicy (semafory LED np. PGH2108/L firmy SYGNAŁY). Do zasilania urządzeń sygnalizacji ostrzegawczej przewidzieć

napięcie 230V AC.

14 Przed semaforami mają być zabudowane skrzynki przelotowe z bezpiecznikami

listwowymi dającymi możliwość łatwego odłączania semaforów w celach

konserwacyjnych.

15 Do sygnalizacji ostrzegawczej należy zastosować lampy błyskowe (LED) firmy WERMA

nr 839 100 68 i sygnalizatory akustyczne elektroniczne z możliwością wyboru rodzaju

tonu, np. syrena elektroniczna firmy WERMA nr 129 052 68 urządzenia te muszą być

dobrane do stosowanych urządzeń sygnalizacji ostrzegawczej pozostałych urządzeń

nawęglania. Do zasilania urządzeń sygnalizacji ostrzegawczej przewidzieć napięcie 230V

AC.

16 Rezerwa w zasobach systemu

–

karty WE/WY analogowe nie mniej niż 1 sztuka każdego rodzaju,

–

karty WE/WY dwustanowe nie mniej niż 1 sztuka każdego rodzaju,

–

wolna przestrzeń dla kart WE/WY ≥ 30%

Strona 8 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

–

wszystkie WE/WY analogowe i dwustanowe zostaną wyposażone w elementy

separacyjne DKS-35, DKS-25

17 Dla tras kablowych zastosować pełny system koryt kablowych cynkowanych firmy BAKS.

18 Wszystkie aparaty oraz skrzynki sterownicze, zbiorcze i przelotowe mają posiadać opisy

wykonane z laminatu grawerskiego (czarne litery na białym tle) i przytwierdzone w sposób

trwały na elewacji, na listwach, aparatach i tuż przy nich. (np. nazwa aparatu,

charakterystyka bezpiecznika, itp). Wszędzie tam gdzie czynność ta nie pogorszy IP

tabliczki opisowe powinny być nitowane.

19 Wszystkie szafy zasilające oraz sterownicze muszą być firmy RITAL i posiadać opisy

informujące o układach przepięciowych wykonane z laminatu grawerskiego (białe litery na

czerwonym tle).

20 Na wewnętrznej stronie wszystkich szaf będą spisy zasilanych obwodów oraz schematy

jednokreskowe + kieszeń na dokumentacje.

21 Przyciski wyłączenia awaryjnego muszą być koloru czerwonego z odryglowaniem przez

obracanie, (nie mogą być samopowrotne).

22 Aparatura na obiekcie np. czujniki ruchu, czujniki położenia, wyłączniki krańcowe,

sygnalizatory itp. musi być łączona przez puszki pośredniczące firmy FIBOX o stopniu

szczelności nie mniejszym niż IP65 i wytrzymałości mechanicznej IK08.

23 Listwy zaciskowe będą wykonane z zastosowaniem zacisków sprężynowych firmy WAGO

gwarantujących zachowanie poprawnego połączenia przez długi okres czasu. Kolorystyka

zacisków zgodna z I i II etapem modernizacji nawęglania w zakresie sterowania.

24 Do jednego zacisku należy przyłączać jeden przewód, w uzasadnionych przypadkach dwa,

ale wtedy musi być przystosowany do tego zacisk np. podwójny.

25 Prefabrykacja szaf i skrzynek przewodami miedzianymi wielożyłowymi w izolacji

trudnopalnej z zachowaniem kolorystyki jak w przepisach i normach.

26 Przewody wielożyłowe muszą być zakończone końcówkami przy pomocy odpowiednich

narzędzi i prasek.

27 Wszystkie przewody wpinane do aparatury i listwy zaciskowe muszą posiadać obustronnie

oznaczniki opisane metodą adresu zwrotnego (numer zacisku w który będzie wpięty

przewód – symbol aparatu – numer zacisku z drugiej strony na jaki jest wpięty przewód).

28 Montaż aparatury w szafach musi być w taki sposób aby była możliwość jej łatwej

wymiany. Przewody łączące aparaturę w szafach należy układać w korytkach

przeznaczonych do układania przewodów z pokrywami od strony drzwi. Czoła korytek

muszą być zlicowane. Do połączeń aparatury w szafach należy zastosować przewody typu

LgY (kolorystyka zgodna z normami).

29 Wszystkie konstrukcje, wsporniki, drobne podstawy muszą być pozbawione ostrych

krawędzi i zabezpieczane powłokami malarskimi.

2.4.1 Wymagania dla pulpitu sterowniczego wywrotnicy

1. Pulpit należy wykonać w postaci szafki stalowej o szczelności IP66 w kolorze RAL7035

zamykanej na zamek EURO firmy Rittal

2. Płytę czołową należy zabudować pod kątem ok. 30 - 40°

Strona 9 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

3. Na elewacji pulpitu należy zabudować następującą aparaturę:

Panel operatorski

Mierniki pomiaru prądu pobieranego przez silniki napędowe podajników węgla T2a,

T4a (dla wywrotnicy nr 1) oraz przez silniki napędowe przenośników 105 oraz 106 (dla

wywrotnicy nr 3).

Chromowany przełącznik blokady podajników węgla T2a, T4a ( dla wywrotnicy nr 1)

i przenośników 105, 106 (dla wywrotnicy nr 3) - typ NEF30-TP.

Przyciski i łączniki do sterowania urządzeniami wywrotnicy (napęd beczki wywrotnicy,

wibratory wywrotnicy, uruchamiania sygnalizacji ostrzegawczej, uruchamiania

sygnalizacji porozumiewawczej).

Dzwonek sygnalizacji porozumiewawczej + interkom

Lampki sygnalizacyjne urządzeń wywrotnicy sygnalizujące następujące stany:

a. Awaryjne wyłączenie wywrotnicy

b. Wyłączony stycznik główny

c. Załączony stycznik główny

d. Gotowość przetwornicy (falownika)

e. Załączony stycznik manewrowy

f. Wyłączony stycznik manewrowy

g. Wywrót

h. Powrót

i. Położenie 175°

j. Położenie 0°

k. Położenie poza 175°

l. Położenie poza 0º

m. Załączenie wibratora 1

n. Załączenie wibratora 2

o. Załączenie wibratora 3

p. Załączenie sygnalizacji ostrzegawczej

q. Zakaz wjazdu wagonów

r. Zezwolenie na wjazd wagonów

4. Obok pulpitu powinna zostać zabudowana aparatura do łączności głosowej (interkom)

operatora wywrotnicy z ustawiaczem wagonów.

2.4.2 Wymagania dla skrzynki sterowniczej ustawiacza wagonów

1. Skrzynkę z tworzywa ABS lub PC należy zabudować od strony wjazdu wagonów na

wywrotnicę

2. Na elewacji skrzynki ma być zabudowana następująca aparatura:

Przycisk bezpieczeństwa.

Łącznik blokady wywrotnicy.

Przycisk do dawania operatorowi wywrotnicy sygnalizacji porozumiewawczej.

Lampki sygnalizacyjne sygnalizujące następujące stany:

- Zezwolenie na wjazd wagonów na wywrotnicę.

- Zakaz wjazdu wagonów na wywrotnicę

- Blokada mechaniczna napędu wywrotnicy

Strona 10 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

- Odblokowanie mechaniczne napędu wywrotnicy

- Sygnalizacja porozumiewawcza

3. W skrzynce powinien znajdować się dzwonek sygnalizacji porozumiewawczej.

4. Obok skrzynki sterowniczej ustawiacza wagonów ma znajdować się aparatura do łączności

głosowej (interkom) ustawiacza wagonów z operatorem wywrotnicy.

2.4.3 Wymagania dla wyłączników krańcowych wywrotnicy

1. Wyłącznik krańcowy awaryjnego położenia beczki poza 0° i poza 175°, powodujący

wyłączenie stycznika głównego wywrotnicy.

Załączenie stycznika powinno być możliwe po wciśnięciu na pulpicie sterowniczym

wywrotnicy przycisku deblokady awaryjnego położenia beczki wywrotnicy na czas

wyprowadzenia beczki z położenia awaryjnego poza 175°.

2. Wyłącznik drogowy lub wyłączniki drogowe do właściwego sterowania urządzeniami

wywrotnicy.

3. Wyłącznik krańcowy drogowy do wyłączenia obrotu beczki w położeniu 0°.

Wyłącznik ten ma być zabudowany przy kole jezdnym beczki wywrotnicy od strony wjazdu

wagonów. Płoza działająca na ten wyłącznik ma być wykonana jako płoza regulowana.

4. Wyłącznik krańcowy blokady mechanicznej napędu beczki wywrotnicy. Styki tego

wyłącznika mają być wykorzystane w obwodzie sterowania stycznika manewrowego.

5. Wyłączniki krańcowe do układu kontroli płóz hamulcowych.

Uwaga!

Do wyłączników drogowych ma być zapewniony bezpieczny dostęp w czasie postoju i w

czasie ruchu beczki wywrotnicy.

2.5 Opis sterowania wywrotnicy

1. Sterowanie mechanizmami wywrotnicy powinno odbywać się z pulpitu sterowniczego

umieszczonego w kabinie operatora wywrotnicy.

2. Przed każdorazowym uruchomieniem napędu beczki operator wywrotnicy powinien uzyskać

zezwolenie od ustawiacza wagonów,

3. W trakcie wywrotu jak i powrotu beczki operator wywrotnicy i ustawiacz powinni mieć

możliwość awaryjnego wyłączenia napędu beczki,

4. Aby uniemożliwić operatorowi wywrotnicy przypadkowe załączenie obrotu jak również

samoczynny obrót beczki w czasie wstawiania wagonów należy zastosować blokadę

wywrotnicy przez ustawiacza wagonów / przy blokadzie wywrotnicy szczęki zwalniaków

hamulcowych powinny być zaciśnięte/,

5. Podstawianie, wywracanie i spychanie wagonów powinno odbywać się z zastosowaniem

następujących sygnalizacji świetlnych i akustycznych:

- odwzorowanie stanu pracy i położenia mechanizmów wywrotnicy za pomocą lampek /diod

świecących/ umieszczonych na pulpicie sterowniczym i skrzynce sterowniczej ustawiacza

wagonów,

- pełna diagnostyka wszystkich urządzeń oraz aparatury kontrolno-pomiarowej

Strona 11 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

- zezwolenie i zakaz wjazdu wagonów na wywrotnicę za pomocą semafora świetlnego przed

wjazdem na wywrotnicę,

- sygnalizacja ostrzegawcza /świetlna i akustyczna/ przed uruchomieniem wywrotnicy,

- sygnalizacja porozumiewawcza pomiędzy operatorem wywrotnicy a ustawiaczem z pulpitu

sterowniczego i szafki sterowniczej ustawiacza – wywołanie za pomocą przycisku i

dzwonka alarmowego /ustawiacz daje sygnał dźwiękowy operatorowi wywrotnicy po

stwierdzeniu prawidłowego ustawienia wagonu oraz gotowości do wywrotu natomiast

operator wywrotnicy daje sygnał ustawiaczowi o zakończeniu rozładunku i sprawdzeniu

gotowości do przyjęcia następnego wagonu. Oprócz w/w opisanej sygnalizacji ma być

zrealizowana sygnalizacja porozumiewawcza głosowa.

6. Na wjeździe i wyjeździe wywrotnicy musi być kontrolowana strefa opuszczenia wagonu

przez zastosowane kurtyny bezpieczeństwa w zakresie ok. 100 – 150 cm.

7. Beczka między zadziałaniem wyłączników powinna obracać się o kąt 1750 i po wysypaniu

węgla z wagonu powrócić do pierwotnego położenia / 00 /,

8. Uruchomienie beczki z wagonem próżnym, ładownym lub bez wagonu ma być możliwe z

każdego położenia beczki,

9. Operator wywrotnicy powinien mieć możliwość zablokowania podajników pod wywrotnicą

nr 1 oraz możliwość obserwacji ich stanu pracy na pulpicie operatorskim. Ponadto, operator

powinien mieć możliwość zablokowania przenośników 105, 106 pod wywrotnicą nr 3 oraz

możliwość obserwacji ich stanu pracy na pulpicie operatorskim.

10. Załączanie wibratorów powinno odbywać się ręcznie przez operatora wywrotnicy po

wybraniu odpowiednich wibratorów. Wibratory powinny dać się uruchomić tylko przy

obróconej beczce wywrotnicy do pozycji 175°,

11. Wywrotnica powinna mieć możliwość wyboru obrotu beczki do pozycji 90° przy wyborze

obrotu beczki w kierunku wywracania, jak i w kierunku powrotu.

12. Uruchomienie sygnalizacji zezwalającej na wjazd wagonów powinno odbywać się przez

operatora wywrotnicy po uzyskaniu zezwolenia od ustawiacza wagonów. Wywrotnica w tym

czasie musi być zablokowana, co oznacza że stycznik manewrowy jest wyłączony, a

wszystkie zwalniaki są wyłączone powodując zaciśnięcie szczęk hamulcowych na bębnach

hamulcowych.

13. Zezwolenie na wywrót podaje ustawiacz wagonów do operatora wywrotnicy po

wcześniejszym odblokowaniu wywrotnicy. Odblokowanie wywrotnicy przez ustawiacza

powoduje: załączenie stycznika manewrowego oraz zwolnienie hamulców awaryjnych.

14. Blokady obrotu beczki powinien być zsynchronizowana z kurtynami bezpieczeństwa na

wjeździe i wyjeździe oraz z semaforami świetlnymi.

15. Wszystkie napędy i układy pomocnicze wywrotnicy wagonów sterowane będą przez

operatora z pulpitu po ustawieniu wszystkich przełączników wyboru sterowania

poszczególnych napędów w skrzynkach sterowania lokalnego w pozycje „ZDAL” i po

wydaniu zgody na skrzynce ustawiacza wagonów. W trybie sterowania zdalnego operator

wywrotnicy może załączyć indywidualnie każdą grupę urządzeń w sterowaniu zdalnym

ręcznie (ZR) lub w sekwencji w trybie zdanym automatycznym (ZA) np. wibratory.

16. Wszystkie napędy i układy pomocnicze wywrotnicy wagonów sterowane będą w trybie

miejscowym (M) musi być po przełączeniu na skrzynce sterowania miejscowego w pozycje

„LOK” tym samym blokowana jest możliwość sterowania zdalnego z pulpitu operatora

Strona 12 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

wywrotnicy. Pozycja przełącznika sygnalizowana jest na pulpicie u operatora wywrotnicy

wagonów.

2.6 Wymagania dla układu sterowania elektrowibratorów zabudowanych na ścianach

zasobników węgla pod wywrotnicą.

Do zasilania urządzeń elektrowibratorów oraz do sterowania elektrowibratorami należy

zaprojektować oddzielną szafkę zasilająco-sterowniczą usytuowaną na poziomie 0 m.

Wymagania dla szafki:

Stopień szczelności IP65.

Ma być z tworzywa PC lub ABS

Ma być zasilana z dodatkowo wykonanego odpływu w rozdzielni.

W szafce należy przewidzieć nie mniej niż 20% wolnej przestrzeni montażowej pod aparaturę

elektryczną.

Drzwiczki szafki mają być zamykane na zamki typu EURO skrzydełkowe dwubruzdowe DB5.

W szafce należy zainstalować wyłącznik główny z widoczną przerwą na stykach w stanie

wyłączonym. Wyłącznik ten powinien być tak zabudowany, aby dźwignia napędowa była

wyprowadzona na boczną lewą ściankę szafki. Dźwignia ma być przystosowana do zakładania

kłódki.

3. Próby i odbiory

3.1 Badania i inspekcje

1) Wszystkie montaże, w tym również proces produkcyjny urządzeń i wyposażenia, będą

podlegać procedurom prób i inspekcji. Wykonawca będzie informował na bieżąco w jakim

stadium jest produkcja danego elementu lub podzespołu. W szczególności dotyczy to szaf czy

skrzynek.

2) Inspekcje mają wykazać zgodność sprawdzanego elementu lub podzespołu z projektem,

specyfikacjami technicznymi, obowiązującymi standardami w ENEA Wytwarzanie,

3) Zamawiający będzie miał prawo wstępu, w obustronnie uzgodnionym terminie do fabryki lub

producenta, gdzie urządzenia i materiały są wytwarzane oraz dostępu do rejestru, w celu

skontrolowania urządzeń i materiałów.

4) Badania pomontażowe w miejscu zainstalowania wykonać zgodnie z normą PN-E-04700 i

powinny obejmować, co najmniej:

a) pomiar rezystancji obwodów głównych i pomocniczych,

b) prawidłowego mocowania aparatury,

c) prawidłowości połączeń wewnętrznych i zewnętrznych,

d) oględzin poprawności opisów,

e) zgodności z dokumentacją.

4) W odniesieniu do zrealizowanych urządzeń i układów procesowych i pomocniczych próby

powinny obejmować między innymi:

Strona 13 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

sprawdzenie pomontażowe układów elektrycznych i AKPiA na obiekcie,

sprawdzenie kierunków obrotów silników,

kalibracja przyrządów pomiarowych,

wstępnych nastaw aparatury kontrolnej i procesowej np. przetworników, przekaźników,

sygnalizatorów, wyłączników prądowych, itd.

Protokoły z wyżej wymienionych badań zostaną przekazane Zamawiającemu. Dodatkowo

Producent dostarczy protokoły badań wyrobu, przeprowadzonych przez poddostawców

poszczególnych elementów wyposażenia,

Badania w zakładzie producenta:

a) producent zgodnie z wewnętrznym systemem jakości przeprowadzi kontrolę wejściową

wszystkich elementów rozdzielnicy czy prefabrykowanych szaf. W cyklu produkcyjnym

wykonać badania międzyoperacyjne, a w szczególności badania powłok antykorozyjnych,

prawidłowości opisów i podstawowych pomiarów zamontowanych elementów

Zamawiający zastrzega sobie prawo udziału w powyższych badaniach, jak również

przeprowadzenie inspekcji cyklu produkcyjnego którą koszt w całości pokryje

Wykonawca,

b) po zakończeniu montażu Producent przeprowadzi próbę wyrobu, obejmującą zakres badań

wymienionych w rozdziale 8.2 normy PN- EN-60439. Dodatkowo przeprowadzone będą

badania przekładników prądowych dla potwierdzenia wymaganej w każdym obwodzie

klasy dokładności,

Udział Zamawiającego w próbach i inspekcjach w żaden sposób nie ograniczy

odpowiedzialności i zobowiązań Wykonawcy w zakresie uzyskania odpowiedniej jakości oraz

zakończenia całości procesu prób i inspekcji,

Wszystkie próby i inspekcje będą wykonane z dokładnością wymaganą dla danego rodzaju

materiałów, urządzeń czy wyposażenia. Wykonawca będzie prowadził odpowiednie zapisy w

zakresie wykonanych kalibracji przyrządów pomiarowych, a na życzenie Zamawiającego

dokona ich ponownej kalibracji,

Próby i inspekcje będą przeprowadzane zgodnie ze szczegółowym harmonogramem

opracowanym przez Wykonawcę,

a)

b)

c)

d)

5)

6)

7)

8)

9)

3.2 Próby funkcjonalne

1. Przed przystąpieniem do prób funkcjonalnych wszystkie układy muszą być sprawdzone

pomontażowo (zgodnie z obowiązującymi normami PN/EN, przepisami PBUE, DTR

aparatury) w zakresie połączeń wewnętrznych oraz zewnętrznych urządzeń wywrotnicy, a

następnie przekazane protokolarnie Zamawiającemu. Stanowić to będzie podstawę do

podania napięcia sterowniczego do przeprowadzenia podstawowych pomiarów zgodnie z

PN i obowiązującymi przepisami.

2. Po przekazaniu Zamawiającemu kompletnych protokołów pomiarowych podane będzie

napięcie zasilające i sterownicze.

3. Próby funkcjonalne zostaną przeprowadzone zgodnie z szczegółowym harmonogramem

prób sporządzonym przez Wykonawcę, a zatwierdzonym przez Zamawiającego.

4. Próby funkcjonalne będą uważane za zakończone, gdy każda z nich uzyska wynik

pozytywny, potwierdzony protokołem przeprowadzenia,

Strona 14 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

5. Po zakończonych próbach funkcjonalnych, a przed odbiorem końcowym Wykonawca

przekaże Zamawiającemu hasła dostępu do zabudowanej aparatury na wywrotnicy,

6. W próbach funkcjonalnych będzie uczestniczyli przedstawiciele Zamawiającego w

charakterze obserwatorów co w żaden sposób nie ograniczy odpowiedzialności

i zobowiązań Wykonawcy.

4. Normy i przepisy

Całość zakresu zadania należy wykonać zgodnie z obowiązującymi normami oraz przepisami,

a w szczególności:

PN-EN 50174-2

Technika informatyczna. Instalacje okablowania.

PN-IEC 60364

Instalacje elektryczne w obiektach budowlanych.

PN-IEC 61024-1

Instalacje ochrony przepięciowej.

PN-EN 55022

Kompatybilność elektromagnetyczna (EMC). Urządzenia informatyczne.

PN-EN 60529

Stopnie ochrony zapewnianej przez obudowy – Kod IP.

PN-EN 61508

Bezpieczeństwo funkcjonalne

elektrycznych/elektronicznych/programowalnych systemów związanych

z bezpieczeństwem (Części 1 do 7).

PN-EN 20:2005

Urządzenia i systemy transportu ciągłego. Wymagania bezpieczeństwa i

EMC dotyczące przenośników taśmowych stałych do transportu

materiałów masowych.

PN-EN 1050:1999 Maszyny. Bezpieczeństwo. Zasady oceny ryzyka.

PN-EN 1:2001

Maszyny. Bezpieczeństwo. Elementy systemów sterowania związane

z bezpieczeństwem. Ogólne zasady projektowania.

EN-ISO

13850:2006

Maszyny. Bezpieczeństwo. Wyposażenie do zatrzymania awaryjnego.

Ogólne zasady projektowania.

Dz.U. 1994 nr 89 Prawo Budowlane

poz. 414

Dz.U. 2006 nr 178 Rozporządzenie Ministra Transportu z dnia 20 września 2006 r. w

poz. 1320

sprawie warunków technicznych dozoru technicznego w zakresie

projektowania, wytwarzania, eksploatacji, naprawy i modernizacji

specjalistycznych urządzeń transportu ciągłego.

5. Wymagania dotyczące dokumentacji

Projekt wykonawczy - obejmuje dokumentację na podstawie której prowadzone będą prace

i dostawy po pozytywnej ocenie i przyjęciu przez Radę Techniczną Zamawiającego pod

kątem optymalnych rozwiązań i stawianych warunków technicznych. Pozytywny odbiór

dokumentacji przez Zamawiającego upoważnia do dokonania zamówień i realizacji, nie

zwalnia Wykonawcy z odpowiedzialności za prawidłowe wykonanie przedmiotu umowy.

w części opisowej części elektrycznej:

Spis treści,

Strona 15 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

Kartę zmian,

Stronę koordynacyjną (dane do projektu, protokoły ustaleń, itp),

Oświadczenie projektanta oraz sprawdzającego

Dane projektu:

o Podstawa prawna,

o Przedmiot opracowania,

o Zakres opracowania.

Normy i przepisy związane,

Wymagania techniczne oraz warunki środowiskowe,

Szczegółowy opis techniczny układów elektrycznych

Obliczenia lub wyniki obliczeń doboru aparatury i kabli oraz wytyczne montażowe

dotyczące sposób montażu rozdzielni, szaf, aparatury, materiałów instalacyjnych i

osprzętu, kabli itp.,

Opis obwodów rozdz. oraz aparatury elektrycznej, sterowniczej, sygnalizacyjnej i

pomiarowej na elewacjach i częściach stałych aparatów (wykaz tabliczek: z nazwą

słowną, symbolem i kodem urządzeń, rozdzielni, szaf, skrzynek itp.),

o Opis zasilania,

o Tor zasilania gwarantowanego 230V AC,

o Tor zasilania gwarantowanego 220V DC,

o Tor zasilania 24V DC,

Ochrona przeciwporażeniowa,

System oznaczeń (urządzenie, aparat, oznaczenie, opis elementu),

Zestawienie materiałów (nazwa, aparatu, typ, ilość, symbol z projektu, producent),

Albumy kabli (siłowych, sterowniczych, sygnalizacyjnych, pomiarowych,

komunikacyjnych itd.),

w części rysunkowej części elektrycznej:

schematy zasadnicze (jednokreskowe) zasilania rozdzielni, szaf i odpływów,

schematy ideowe obwodów wtórnych (sterowanie, sygnalizacja, zabezpieczenia,

pomiary)

schematy ideowe powiązań modernizowanych urządzeń z układami sterowania

cyfrowego urządzeń bloków 200MW zmodernizowanych przez firmę PROCOM

SYSTEM S.A.,

schematy montażowe aparatów i listew zaciskowych dla części objętej modernizacją

oraz fragmentów urządzeń nawęglania powiązanych technologicznie,

schematy montażowe obwodów odpływowych zasilających urządzenia,

schematy montażowe dla aparatury obiektowej,

schematy montażowe drobnych konstrukcji mechanicznych (np. dźwignie, rolki,

uchwyty, itp.) dla aparatury obiektowej (np. mocowanie czujników, wyłączników

awaryjnych, lamp, sygnalizatorów dźwiękowych, skrzynek itp.) urządzeń,

schematy montażowe w wykonaniu tradycyjnym (rozrysowane połączenia) dla zmian

we wszystkich szafach automatyki powiązanych z układem nawęglania bl. 200MW,

rysunki elewacji i wnętrz szaf, skrzynek, tablic z wykazami tabliczek opisowych

zawierających: nazwą słowną, symbol i kod urządzeń, rozdzielni, szaf, skrzynek itp.,

plany dyspozycyjne tras kablowych, rozmieszczenia szaf, skrzynek i tablic,

plany rozprowadzenia tras kablowych,

plan uziemienia,

zestawienie kabli i przewodów,

Strona 16 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

w części opisowej systemu cyfrowego:

ogólny opis systemu,

konfiguracja systemu (sterowniki PLC, stacje operatorskie, protokoły komunikacyjne,

switche, przyłącznice światłowodowe itp.),

wykaz sygnałów I/O,

algorytmy pracy (schematy logiczne) poszczególnych modernizowanych układów

plan tras kablowych (sterowniczych i światłowodów),

zestawienie wyposażenia,

wykaz sprzętu AKPiA i podzespołów sterowania cyfrowego

zestawienie kabli i przewodów,

warunki formalno-prawne i techniczne, uruchomienia i przeprowadzenie prac

rozruchowych kompletnego systemu,

kosztorys (demontaże, dostawa, montaż, uruchomienie),

w części rysunkowej systemu cyfrowego:

schematy ideowe konfiguracji systemu (sterowniki PLC, stacje operatorskie, protokoły

komunikacyjne, switche, przyłącznice światłowodowe itp.),

schematy ideowe kart wejściowych i wyjściowych sterowników PLC,

schematy montażowe dla nowych szaf zasilających,

schematy montażowe dla nowych szaf sterowniczych oraz szafy krosowych,

Dokumentacja powykonawcza

1. Dokumentacja powykonawcza zostanie opracowana przez Wykonawcę po zakończeniu

budowy w oparciu o wykonywaną na bieżąco w trakcie prowadzonych prac tzw.

dokumentację „red correct”, tj. dokumentację realizacyjną (projekty wykonawcze) z

naniesionymi w kolorze czerwonym poprawkami i zmianami zaaprobowanymi zarówno

przez Wykonawcę jak i Zamawiającego. Dokumentacja „red correct” musi zostać

przekazana służbom Zamawiającego przed rozpoczęciem Ruchu Próbnego. Powinna być

ona na bieżąco korygowana przez Wykonawcę o zmiany wprowadzone w trakcie prac

odbiorowych i ostatecznie wciągu 30 dni po odbiorze końcowym instalacji zostać

zastąpiona przez wykonaną na jej podstawie dokumentację powykonawczą.

2. Dokumentacja ta będzie obejmować całość dokumentów niezbędnych do poprawnej

eksploatacji urządzeń, a w szczególności:

dokumentację techniczno-ruchową (DTR) od wytwórców urządzeń w języku polskim z

opisem urządzenia, jego parametrami technicznymi, zalecanymi czynnościami

serwisowymi w trakcie eksploatacji i dokonywanych przeglądów, aprobaty, certyfikaty ,

deklaracje zgodności i dokumentację jakościową w języku polskim

karty nastaw technologicznych (wartości progowych dla sygnalizacji, sterowania i

zabezpieczeń)

wykaz części zapasowych niezbędnych do prowadzenia eksploatacji wraz z okresem

zużycia i wymaganych ilości, które dostarczy Wykonawca

instrukcję obsługi systemu sterowania i eksploatacji

Uwaga:

W ramach dokumentacji Wykonawca po pozytywnie zakończonym ruchu próbnym

dostarczy oprogramowanie (kody źródłowe z komentarzami) oraz hasła dostępu na

nośnikach optycznych CD/DVD (szt.2) – dotyczy układów PLC i systemu wizualizacji.

Zamawiający dokona weryfikacji zawartości nośników z zawartością na obiekcie.

Strona 17 z 18

Załącznik nr 2 do SWZ nr RZP-KS.2113.1.2016 i Załącznik nr 1 do Wzoru Umowy nr KMR/RZP-KS.2113.1.2016

5.1 Forma dokumentacji

1) Dokumentację techniczną (wykonawczą) sporządzoną na papierze - w 5-ch egzemplarzach

oraz w wersji elektronicznej na pendrivach - w 2-ch egzemplarzach z rozszerzeniem .dwg.

2) Kosztorys inwestorski w 2 egzemplarzach w wersji papierowej + 2 egz. na pendrivach;

3) Przedmiar robót w 5 egzemplarzach w wersji papierowej + 2 egz. na pendrivach;

4) Na opakowaniu dostarczanych projektu oraz każdej wydanej teczce tomu dokumentacji

powykonawczej powinna być przyklejona naklejka (samoprzylepna) zawierająca poniższe

dane:

a) nazwę Wykonawcy projektu oraz jego adres

b) numer archiwalny projektu nadany przez Wykonawcę

c) miejsce na numer archiwalny projektu dla Zamawiającego

d) nazwę Zamawiającego

e) tytuł projektu inwestycyjnego,

f) tytuł projektu

g) nazwę obiektu

h) rodzaj projektu,

i) branżę

5) Wersję elektroniczną Wykonawca dokumentacji zapisze i przekaże Zamawiającemu na

pendrivie w poniższych formatach:

a) rysunki techniczne

- AutoCAD, Eplan

b) teksty

- WORD,

c) tabele

- EXCEL,

d) kosztorysy

- NORMA

e) dokumenty skanowane - Acrobat Reader,

f) harmonogramy

- MS Project.

6) Forma dokumentacji.

Forma dokumentacji powinna spełniać następujące wymagania.

a) dokumentacja musi być podzielona na branże,

b) dokumentacja musi być podzielona na zakresy w poszczególnych branżach (np.:

obwody silnoprądowe, obwody wtórne, rozdzielnie, zabezpieczenia, obwody

pomiarowe),

c) w dokumentacji muszą być stosowane jednostki układu SI,

d) projekty, gdy to wymagane, muszą być zatwierdzone przez rzeczoznawców p.poż. i

bhp,

e) przynajmniej jeden egzemplarz projektu musi być dostarczony w wersji oryginalnej tj.

z oryginalnymi podpisami projektantów i rzeczoznawców,

f) projekty powinny być spójne i skoordynowane we wszystkich branżach,

g) dokumentacja projektowa musi być opracowana w języku polskim i musi spełniać

wymagania Prawa Budowlanego, Polskich Norm i obowiązujących przepisów,

h) dokumentacja musi być zaopatrzona w spis zawartości, strony opisów, zmian,

zestawień i rysunki oznaczone oraz ponumerowane,

i) szczegółowość opracowań musi gwarantować pełną informację dla realizatorów prac

i pełną jednoznaczność rozwiązań,

j) format arkusza rysunku np. A4 ma zapewnić dobrą czytelność rozrysowanych na nim

elementów i ich opisów.

ZAMAWIAJĄCY:

WYKONAWCA:

Strona 18 z 18