Wstęp do systemów

detekcji gazowej

STL-1097-2008

Czym są substancje gazowe?

Substancja o temperaturze powyżej swojej temperatury wrzenia,

nazywana jest gazem. W odniesieniu do środowiska ludzkiego

(normalnych warunków), gazem jest każda substancja o

temperaturze wrzenia powyżej 20°C przy normalnym ciśnieniu.

Najlżejszym gazem jest wodór (H2, 14x lżejszy od powietrza),

najcięższym (około 10x cięższym od powietrza) jest

sześciofluorek wolframu (WF6).

W normalnych warunkach, 1 cm3 gazu zawiera około 30·1018

cząsteczek. Średnia odległość pomiędzy każdą z tych

cząsteczek to jedynie około 3 nanometrów. Roją się one w

przestrzeni z prędkością od 100 do 1000 metrów na sekundę

i zderzają z innymi cząsteczkami jakiś miliard razy na

sekundę, co oznacza, iż pomiędzy dwoma zderzeniami

pokonać mogą jedynie około 50 do 100 nanometrów. Przy

każdym zderzeniu zmieniają kierunek lotu i przenoszą energię

na partnera kolizji.

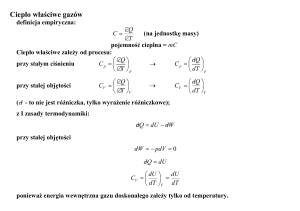

To całkowicie losowy ruch cząsteczek, który można

makroskopicznie zmierzyć jako temperaturę (średnią energię

kinetyczną wszystkich cząsteczek), ciśnienie (średni pęd

wszystkich cząsteczek uderzających powierzchnię) lub

rozszerzenie (objętość). Ciśnienie, temperatura i objętość

pozostają matematycznie w ścisłym związku, który w

warunkach idealnych jest zgodny z modelem gazu

doskonałego:

– przy stałym ciśnieniu objętość gazu zmienia się

proporcjonalnie do temperatury – np. rozszerza się przy

podgrzaniu

– przy stałej objętości (gaz w zamkniętym zbiorniku)

ciśnienie zmienia się proporcjonalnie do temperatury

– np. ciśnienie wewnętrzne zbiornika zamkniętego zwiększy

się przy podgrzaniu

– przy stałej temperaturze ciśnienie zmienia się

proporcjonalnie do objętości – np. ciśnienie wewnętrzne

zwiększy się przy sprężeniu gazu.

Niezwykle szybki i losowy ruch cząsteczek gazowych, jest

również przyczyną łatwego mieszania gazów oraz faktu, iż

gazy nigdy od siebie się nie rozdzielają. Z tej samej

właściwości wynika także ruch cząsteczek w kierunku

niższych stężeń (dyfuzja), co odgrywa ważną rolę w zasadzie

pomiarowej sensorów gazowych. Zwykle procesy dyfuzji są

ogólnie tym szybsze, im szybszy ruch cząsteczek (im gorętszy

gaz) i im niższa masa molowa (im lżejszy gaz).

Czym są substancje gazowe?

STL-1098-2008

Pary? Dlaczego nie gazy?

W odróżnieniu od gazów – których być może jedynie 200 lub

300 – prawidłowym terminem dla gazowego stanu skupienia

materii poniżej temperatury wrzenia jest “para”. Para zwykle

istnieje w równowadze ze swoją fazą płynną (czasami również

stałą), kondensuje i paruje w zależności od temperatury.

Zachowanie to można najlepiej zaobserwować na przykładzie

wody: schłodzenie wilgotnego powietrza w nocy powoduje

mgłę (kondensację), ciepło porannego słońca ponownie ją

rozprasza (parowanie).

W zamkniętym zbiorniku, maksymalne stężenie par

występuje zawsze ponad powierzchnią cieczy, zaś jego

wartość jest zależna od temperatury cieczy.

Z mikroskopijnego punktu widzenia, para tworzona jest

losowym ruchem cząsteczek cieczy i ich zdolnością

przezwyciężenia napięcia powierzchniowego oraz

mieszania się z cząsteczkami powietrza.

Każda ciecz posiada charakterystyczną prężność pary,

zależną wyłącznie od temperatury danej cieczy. Prężność ta

jest równa ciśnieniu atmosferycznemu, gdy ciecz osiąga

temperaturę wrzenia. Wykres tej zależności nazywany jest

krzywą prężności pary i umożliwia określenie maksymalnego

możliwego stężenia pary przy danej temperaturze.

Krzywa prężności pary ciekłego n-heksanu

300

250

200

ST-1099-2008-e

150

100

50

0

-10

-5

0

5

10

15

20

25

30

35 ° C

Ilorazem maksymalnej możliwej prężności pary i ciśnienia

otaczającego, jest stężenie nasycenia mierzone w % obj.

Przykład: dla n-heksanu w temperaturze 20°C (prężność pary

162 mbar) przy ciśnieniu otaczającym 1000 mbar,

maksymalnym możliwym stężeniem n-heksanu jest 16,2% obj.

Pary? Dlaczego nie gazy?

Nasza atmosfera

Nasza atmosfera rozciąga się daleko w kosmos, jednocześnie

stale zmniejszając swój ciężar właściwy. Niebieski kolor nieba

spowodowany jest rozpraszaniem światła słonecznego przez

cząsteczki powietrza (głównie azot i tlen), zaś jego kolor jest

czarny na wysokości około 21km. Przy sprężeniu całej

atmosfery do ciśnienia stałego o wartości około 1bar, jej

wysokość wynosiłaby 8km i pochłaniająca promieniowanie UV

stratosferyczna warstwa ozonowa miałaby tylko 3mm grubości.

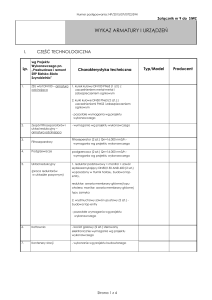

Typowy skład atmosfery ziemskiej w ppm:

Skład

Gaz

Gazy główne

N2 - Azot

O2 - Tlen

H2O - Para wodna

Ar - Argon

CO2 - Dwutlenek węgla

Gazy śladowe

Ne - Neon

He - Hel

CH4 - Metan

Kr - Krypton

H2 - Wodór

N2O - Tlenek azotu

CO - Tlenek węgla

Xe - Ksenon

O3 - Ozon

dalsze gazy śladowe

Razem

suchy

wilgotny

780 840

209 450

0

9 340

340

768 543

206 152

15 748

9 193

335

18

5

1.8

1.1

0.5

0.3

0.09

0.09

0.07

3.05

1000 000

18

5

1.8

1.1

0.5

0.3

0.09

0.09

0.07

3.0

1000 000

1% obj. = 10 000 ppm (= części na milion); przyjęto dla: 68% wilg. wzgl. przy 20°C

Masa atmosfery ziemskiej to około 5.235·1018 kg

wywierających napór na powierzchnię ziemi wynoszącą

0.507·1015 m2. Dlatego właśnie ciśnienie atmosferyczne to

10325 kg/m2, co odpowiada standardowemu ciśnieniu

1013mbar. Ciśnienie atmosferyczne maleje wraz ze wzrostem

wysokości:

Wysokość

-1000 m

- 500 m

0m

500 m

1000 m

1500 m

Ciśnienie

1148 mbar

1078 mbar

1013 mbar

952 mbar

900 mbar

840 mbar

Wysokość

2000 m

3000 m

4000 m

5000 m

6000 m

8000 m

Ciśnienie

795 mbar

701 mbar

616 mbar

540 mbar

472 mbar

356 mbar

Ponieważ przy niższym ciśnieniu atmosferycznym w danej

objętości obecnych jest mniej cząsteczek, sygnał

detektorów gazów mierzących ciśnienie cząstkowe jest

zawsze zależny od ciśnienia atmosferycznego.

Nasza atmosfera

Tlen

Podczas, gdy azot stanowiący główny składnik naszej atmosfery,

tj. 78% obj., jest całkowicie nieczynny (pomimo jego nadmiaru

nie może zostać wykorzystany w stanie gazowym przez rośliny,

jako niezbędny nawóz), tlen jest bardzo czynny i stanowi

podstawę naszego oddychania i istnienia - co więcej: stanowi

podstawę procesów życiowych praktycznie każdej istoty.

Nasza atmosfera zawiera prawie 21% obj. tlenu. Niedobór

tlenu zagraża życiu i nie może zostać wykryty z użyciem

zmysłu węchu. Niedobór tlenu jest zwykle spowodowany

uwolnieniem gazów nieczynnych wypierających tlen. Ponieważ

około jedna piąta atmosfery to tlen, stężenie tlenu redukowane

jest jedynie przez jedną piątą stężenia gazu nieczynnego.

Przykład: jeśli do atmosfery uwolnione zostanie 10% obj. helu,

stężenie tlenu spadnie jedynie o 2% obj. podczas, gdy

stężenie azotu ulegnie redukcji o 8% obj. Przemysłowe użycie

ciekłego azotu (-196°C) w wielkich ilościach, może

spowodować niebezpieczny niedobór tlenu w wyniku wycieków

i nagłego parowania.

Nadmierne stężenia tlenu (np. powyżej 25% obj.) nie są

wyczuwane przez ludzi i mają poważne konsekwencje w

odniesieniu do palności materiałów - mogą nawet

spowodować samozapłon.

Dlatego środki ochrony przeciwwybuchowej dotyczą

jedynie stężeń tlenu atmosferycznego.

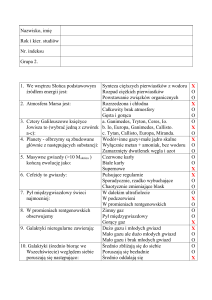

Kiedy pojawia się niebezpieczeństwo?

Stężenie

tlenu

w % obj.

poniżej 17

Ciśnienie

Symptomy

cząstkowe

tlenu w mbar

Niebezpieczne tendencje

poniżej 170

spowodowane niedoborem tlenu

11 do 14

110 do 140

Niezauważalny spadek

zdolności fizycznych i

umysłowych

8 do 11

80 do 110

Możliwość nagłej utraty

przytomności bez ostrzeżenia,

po pewnym okresie ekspozycji

6 do 8

60 do 80

Utrata przytomności w ciągu kilku

minut, reanimacja możliwa, jeśli

przeprowadzona natychmiast

poniżej 6

poniżej 60

Nagła utrata

przytomności

Tlen

ST-4766-2004

Ex - Ox - Tox ... Niebezpieczeństwo!

Gazy i pary są praktycznie zawsze niebezpieczne! Jeśli gazy

nie występują w znanym i nadającym się do oddychania

składzie, bezpieczeństwo oddechowe jest już zagrożone.

Co więcej: wszystkie gazy są potencjalnie niebezpieczne.

Bez znaczenia czy skroplone, sprężone lub w zwykłej fazie to ich stężenie ma kluczowe znaczenie.

Istnieją trzy główne kategorie zagrożeń:

- Ex – Zagrożenie wybuchem gazami palnymi i

wybuchowymi

- Ox – Tlen

Zagrożenie zamartwicą z powodu wyparcia tlenu

Zagrożenie zwiększoną palnością z powodu

podwyższonego stężenia tlenu

- Tox – Zagrożenie zatruciem gazami toksycznymi

Bez narzędzi pomocniczych, ludzie nie są w stanie

rozpoznać tych zagrożeń wystarczająco wcześnie, do

zainicjowania odpowiednich środków zaradczych. Poza

kilkoma wyjątkami, nasze nosy okazują się być niezwykle

zawodnym urządzeniem ostrzegawczym.

Przykład: niskie stężenia siarkowodoru można wyczuć

dzięki znanemu zapachowi zepsutych jajek, ale nasze

nosy nie mogą wykryć śmiertelnie wysokich stężeń.

Ucieczka w strefę uznaną za bezpieczną z powodu braku

zapachu, była przyczyną wielu tragicznych wypadków.

Nawet nieszkodliwe gazy takie jak argon, hel lub azot,

mogą okazać się niebezpieczne, gdy nagłe uwolnienie

tychże gazów wypiera niezbędny dla życia tlen. W takich

sytuacjach istnieje zagrożenie uduszeniem. Stężenia tlenu

poniżej 6% obj. są śmiertelne. Nadmiar tlenu zwiększa

zagrożenia pożarowe i może nawet spowodować

samozapłon materiałów palnych. W wypadku zapalenia,

gazy i pary palne powodują nie tylko znaczne straty

majątku oraz własności, mogą także zagrozić życiu

ludzkiemu.

Niezbędnym jest więc niezawodna detekcja zagrożeń

Ex, Ox i Tox, jak również przedsięwzięcie

odpowiednich kroków mających na celu ochronę

życia ludzkiego, majątku i środowiska.

- Do tego właśnie są wymagane detektory gazowe

- Do tego właśnie wymagane są systemy detekcji gazowej

Ex - Ox - Tox ... Niebezpieczeństwo!

Gazy i pary toksyczne

Toksyczność gazów i par używanych w procesach

przemysłowych, rozstrzygana jest z użyciem eksperymentów

laboratoryjnych, podczas których określany jest współczynnik

LC50. W oparciu o te badania oraz dodatkowe badania naukowe

i BHP przeprowadzane także z niższymi stężeniami,

autoryzowane komisje tworzą zalecenia dotyczące progowych

wartości granicznych (najwyższych dopuszczalnych stężeń),

które powinny obowiązywać.

Wspomniane progowe wartości graniczne określane są tak,

aby pracownik nie został poszkodowany pod warunkiem, iż na

przestrzeni całej kariery zawodowej nie będą wdychanie

wyższe stężenia gazowe niż określona progowa wartość

graniczna – trzeba to jednak zagwarantować!

Stężenia wartości granicznych obejmują zakres

siedmiu wielkości:

wartość

graniczna

substancja reprezentatywna

z wartością graniczną

5000

1000

500

200

100

50

Dwutlenek węgla

Propan, butan

Aceton

Metyloetyloketon (MEK)

Butanol

n-Heksan, toluen

ppm

ppm

ppm

ppm

ppm

ppm

20 ppm

10 ppm

5 ppm

1 ppm

500 ppb

200 ppb

100 ppb

50 ppb

20 ppb

10 ppb

5 ppb

Acetonitryl

Chlorobenzen

Dietyloamina

1,1,2,2-Tetrachloroetan

Chlor

Chloromrówczan metylu

Ditlenek chloru

Dekaboran

Fosgen

Izocyjanian metylu

MDI (Metylenodifenylo diizocyjanian)

T+ silnie toksyczne

LC50 < 0,5 g/m3

Arsenowodór, brom, chlorek boru, cyjanowodór, czterofluorek

siarki, diboran, dwutlenek azotu, fluor, fluorek boru, fluorowodór,

fosforowodór, fosgen, ozon, siarkowodór, sześciofluorek

wolframu, tlenek azotu

T toksyczne

LC50 = 0,5 ... 2,0 g/m3

Acetonitryl, amoniak, benzen, bromek metylu, chlor,

chlorowodór, cyjan, dwusiarczek węgla, dwutlenek siarki,

metanol, tlenek węgla, trifluorek azotu

LC50 (LC jest skrótem od “lethal concentration” - ang. “stężenie śmiertelne”)

odzwierciedla stężenie gazu w powietrzu, które spowoduje śmierć 50% zwierząt

laboratoryjnych (głównie myszy lub szczurów), gdy wdychane jest przez pewien okres

czasu (zwykle cztery godziny).

Gazy i pary toksyczne

Gazy i pary palne

Gazy palne: im niższa dolna granica wybuchowości (DGW),

tym bardziej są niebezpieczne.

Pary palne: im niższa temperatura, tym bardziej są

niebezpieczne. Temperatura zapłonu określana jest zależną od

temperatury prężnością pary danej cieczy i DGW.

DGW DGW Temp. Prężność

% obj. g/m3 zapłonu pary

w °C

przy 20°C

w mbar

Para

Aceton

Akrylan n-Butylu

Akrylonitryl

Benzen

n-Butanol

Chlorobenzen

Cykloheksan

Cyklopentan

1,2-Dichloroetan(EDC)

1,4-Dioksan

Epichlorohydryna

Etanol

Eter dietylowy

Etylobenzen

Izopropanol (IPA)

Ksylen(miesz. izomerów)

Metakrylan metylu

Metanol

1-Metoksy-2-propanol

Metyloetyloketon (MEK)

n-Heksan

n-Nonan

n-Oktan

n-Pentan

Octan etylu

Octan n-Butylu

Styren

Tetrahydrofuran (THF)

Tlenek propylenu

Toluen

2,5

1,2

2,8

1,2

1,7

1,3

1,0

1,4

6,2

1,9

2,3

3,1

1,7

1,0

2,0

1,0

1,7

6,0

1,8

1,5

1,0

0,7

0,8

1,4

2,0

1,2

1,0

1,5

1,9

1,1

60,5 < - 20

64,1

37

61,9

-5

39,1

-11

52,5

35

61,0

28

35,1

-18

40,9

-51

255,7

13

69,7

11

88,6

28

59,5

12

52,5

-40

44,3

23

50,1

12

44,3

25

70,9

10

80,0

9

67,6

32

45,1

-10

35,9

-22

37,4

31

38,1

12

42,1

-40

73,4

-4

58,1

27

43,4

32

45,1

-20

46,0

-37

42,2

6

Gaz

DGW

w%

obj.

DGW

g/m3

Acetylene

Amoniak

1,3-Butadien

i-Butan

n-Butan

n-Buten (Butylen)

Chlorek metylu

Eten (Etylen)

Eter dimetylowy

Metan

Propan

Propen (propylen)

Tlenek etylenu

Wodór

2,3

15,4

1,4

1,5

1,4

1,2

7,6

2,4

2,7

4,4

1,7

1,8

2,6

4,0

24,9

109,1

31,6

36,3

33,9

28,1

159,9

28,1

51,9

29,3

31,2

31,6

47,8

3,3

Temp.

samozapł.

w °C

305

630

415

460

365

360

625

440

240

595

470

485

435

560

Gazy i pary palne

246

5

117

100

7

12

104

346

87

38

16

58

586

10

43

7

40

129

12

105

160

5

14

562

98

11

7

200

588

29

Temp.

samozapł.

w °C

535

275

480

555

325

590

260

320

440

375

385

400

175

430

425

465

430

440

270

475

240

205

205

260

470

390

490

230

430

535

Jedynie ciecze

palne posiadają

temperaturę

zapłonu

Zgodnie z

definicją, nie ma

temperatur

zapłonu dla

gazów palnych.

DGW i prewentywna ochrona przeciwwybuchowa

Gazy i pary palne mogą tworzyć mieszanki palne przy połączeniu

z powietrzem tylko wtedy, gdy proporcja gazu palnego i tlenu

(lub powietrza) mieści się w pewnych granicach.

Dolna granica wybuchowości (DGW)

definiowana jest jako stężenie gazu

palnego (podane w % obj.) w palnej

mieszance gaz-powietrze, które może

ulec zapłonowi w standardowych

warunkach i będzie dalej płonąć.

DGW wszystkich znanych gazów i

par palnych mieści się w zakresie od

około 0,5 do 15% obj. Przykład:

DGW mieszanki wodór-powietrze to

4% obj. - gaz testowy lub kalibracyjny

ze stężeniem 2% obj. wodoru w

powietrzu, nie może ulec zapłonowi.

11.0 % obj.

10.5 % obj.

10.0 % obj.

istnieje możliwość zastosowania

ochrony przeciwwybuchowej przez

nieprzerwane monitorowanie stężenia

gazu i podejmowanie odpowiednich

kroków gwarantujących, iż - na przykład

- nie zostanie nigdy przekroczona

wartość połowy DGW (=50% DGW).

Kwas mrówkowy

1,2-Dichloroetylen

9.5 % obj.

9.0 % obj.

8.5 % obj.

8.0 % obj.

7.5 % obj.

Ograniczanie stężeń

Zachowanie to ma kluczowe znaczenie

dla ochrony przeciwwybuchowej: jeśli

gaz palny nie może ulec zapłonowi

poniżej stężenia DGW,

Tlenek węgla

Bromek metylu

1,1,1-Trichloroetan

Chlorometan

Chlorek acetylu

7.0 % obj.

Formaldehyd

6.5 % obj.

1,1-Dichloroetylen

6.0 % obj.

1,2-Dichloroetan

Metanol

5.5 % obj.

1,1-Dichloroetan

Cyjanowodór

5.0 % obj.

Metyloamina

Hydrazyna

4.5 % obj.

Metan

Takie metody aktywnej ochrony

przeciwwybuchowej określane są

często mianem pierwotnych środków

ochrony: umożliwiają niezawodne

zapobieganie tworzeniu, lecz nie

zapłonowi, potencjalnie wybuchowych

atmosfer. Preferowaną metodą

przeprowadzania pomiarów stężenia w

tymże celu, jest zastosowanie sensorów

podczerwonych lub katalitycznych,

zgodnych z ustandaryzowanymi

wymaganiami bezpieczeństwa, jak

również do tego celu dopuszczonych.

4.0 % obj.

Wodór

Chlorek winylu

3.5 % obj.

Etyloamina

3.0 % obj.

Etanol

Acetonitryl

Akrylonitryl

2.5 % obj.

Eter dimetylowy

Eten

Dimetyloformamid

2.0 % obj.

i-Propanol

Propan

1.5 % obj.

i-Butan

n-Butan

Octan n-butylu

1.0 % obj.

0.5 % obj.

n-Heksan

n-Oktan

n-Nonan

n-Dekan

DGW i prewentywna ochrona przeciwwybuchowa

ST-3101-2004

Temperatura zapłonu cieczy palnych

Choć mówimy o cieczach palnych, to nie ciecze są palne lecz

ich pary. Tylko pary mogą tworzyć mieszanki palne z tlenem

atmosferycznym. Zarówno lotność pary, jaki i jej dolna granica

wybuchowości (DGW) są czynnikami zagrożenia

wybuchowego. Razem opisane są punktem zapłonu.

Aby mogło dojść do zapłonu

stężenie par nad powierzchnią

cieczy musi przekraczać DGW.

Ilość generowanych par rozstrzyga

czy może dojść do zapłonu –

odpowiedzialna jest za to prężność

pary zależna od temperatury cieczy.

W odniesieniu do bezpieczeństwa

materiałów palnych, zachowanie to

opisane jest temperaturą zapłonu

(F): temperatura zapłonu to

temperatura, w której wytwarzane

jest wystarczająco dużo par do

zapłonu mieszanki para-powietrze, z

użyciem ustandaryzowanego

urządzenia. Przykład: jeśli punkt

zapłonu cieczy palnej wynosi

powyżej 50°C, ciecz taka nie może

ulec zapłonowi przy 30°C.

60 °C

Cykloheksanol

Dimetyloformamid

50 °C

Trimetylobenzen

Glikol etylenowy

40 °C

n-Butanol

30 °C

n-Nonan

Chlorobenzen

20 °C

Etylobenzen

Octan i-butylu

Etanol

10 °C

Metanol

Toluen

0 °C

Acetonitryl

Octan etylu

– 10 °C

Metyloetyloketon

Cykloheksan

– 20 °C

n-Heksan

– 30 °C

Alliloamina

Nie jest możliwe zapalenie

oleju napędowego (F > 55°

C) płonącą zapałką, ale

możliwe jest zapalenie

benzyny (F < -20°C)!

Podsumowując: im niższa temperatura zapłonu cieczy palnej,

tym bardziej taka ciecz może być niebezpieczna. Ponieważ

pary cieczy palnych nie mogą ulec zapłonowi poniżej

temperatury zapłonu, zastosowanie prewentywnej ochrony

przeciwwybuchowej może mieć miejsce przez wykorzystanie

cieczy z temperaturą zapłonu znacznie powyżej temperatury

środowiska.

Choć jest to powszechną praktyką, gdy ciecze używane są w

charakterze rozpuszczalników, istnieje jedna zasadnicza wada:

mniej lotne ciecze wymagają większej energii do odparowania.

Zgodnie z definicją, gazy nie posiadają punktu zapłonu,

ponieważ w normalnych warunkach nie występują w fazie

ciekłej.

Temperatura zapłonu cieczy palnych

ST-7448-2006

Systemy detekcji gazowej

Urządzenia detekcji gazowej, to produkty techniki

bezpieczeństwa używane zwykle do ochrony pracowników i

gwarantowania bezpieczeństwa zakładu. Systemy detekcji

gazowej przeznaczone są do detekcji niebezpiecznych

stężeń gazowych, wzbudzania alarmów oraz – jeśli to

możliwe – aktywacji środków zaradczych zanim staną się

zagrożeniem dla pracowników, majątku i środowiska.

Zapewnianie jakości

Ochrona

Sterowanie

środowiska

systemem

Kontrola imisji,

kontrola

zanieczyszczeń

Kontrola procesów,

zyskowność

Oprzyrządowanie procesów

Przyrządy analityczne

Twierdzenie: dokładność pomiarów

Technika bezpieczeństwa

Bezpieczeństwo

zakładu

Bezpieczeństwo

w pracy

Ochrona przeciwwybuchowa,

zapobieganie zagrożeniom,

integralność bezpieczeństwa

Ochrona osobista, BHP,

progowe

wartości graniczne

Technika pomiarów gazowych

System detekcji gazowej

Twierdzenie: niezawodność ostrzeżeń

Urządzeniami detekcji gazowej mogą być przenośne

(lub półprzenośne) mierniki gazowe lub stacjonarne

systemy detekcji gazowej. Bezpieczeństwo obszaru,

gdzie potencjalnie wystąpić może zagrożenie gazami i

parami, zależy w dużym stopniu od niezawodności

systemu detekcji gazowej, szczególnie zaś od jakości

użytych sensorów. W odróżnieniu od sensorów urządzeń

przenośnych, sensory oraz elektronika systemów

stacjonarnych znajdują się w ciągłym użyciu, rok za

rokiem, 24 godziny na dobę – tak, aby były dostępne w

wypadku przypadkowego uwolnienia gazu. Ma to

miejsce nawet w ekstremalnych warunkach

środowiskowych, np. przy -50°C lub +65°C, przy

wysokiej wilgotności względnej lub w suchych

atmosferach, w zastosowaniach na świeżym powietrzu,

gdzie występuje deszcz, burze i śnieg lub warunkach

pustynnych, zakłóceniach elektromagnetycznych lub

silnych wibracjach. Co oczywiste, zabezpieczenia

przeciwwybuchowe urządzeń nie mogą stanowić

problemu, zaś wpływy na wydajność pomiarową muszą

być minimalne.

Systemy detekcji gazowej

ST-3751-2003

Zasada pomiarowa sensorów elektrochemicznych

Wiele gazów toksycznych reaguje z łatwością i może, w

przychylnych warunkach, zmienić swój skład chemiczny na

skutek reakcji. Sensor elektrochemiczny to mikroreaktor

generujący elektrony - tak, jak bateria - w obecności gazów

reaktywnych. Przepływem elektronów jest bardzo niski, lecz

możliwy do zmierzenia, prąd elektryczny.

ST-1101-2008

Sensor elektrochemiczny składa się z przynajmniej dwóch

elektrod (elektrody pomiarowej i przeciwelektrody), które

stykają się ze sobą w dwa różne sposoby: z jednej strony

przez medium elektroprzewodzące zwane elektrolitem (płyn

przewodzący jony), z drugiej strony przez zewnętrzny obwód

prądowy (zwykły drut miedziany transportujący elektrony).

Elektroda

pomiarowa

Sensor CO, schemat

Przeciwelektroda

Mikroamperomierz

Cząsteczka CO, gaz docelowy, przenika na elektrodę pomiarową

Cząsteczka CO2, produkt reakcji, opuszcza elektrodę pomiarową

Cząsteczka H2O, składnik elektrolitu

H+, jon wodoru z ładunkiem dodatnim (ponieważ brakuje elektronu)

O, atom tlenu, agresywny, “łapacz” elektronów

O2, cząsteczka tlenu, rozkłada się na atomy na przeciwelektrodzie

elektron, płynące elektrony mierzone są jako prąd elektryczny

Elektrody wyprodukowane są ze specjalnego materiału

posiadającego także charakterystykę katalityczną,

umożliwiającego zajście reakcji chemicznych w tak zwanej

strefie 3-fazowej, gdzie obecny jest gaz, katalizator stały i

płynny elektrolit. Tlen “łapiący” elektrony, niezbędny do

zajścia reakcji, pochodzi z powietrza otaczającego. Dalszymi

“łapaczami” elektronów są, np. chlor, fluor, ozon lub

dwutlenek azotu. Prąd sensorów używanych dla tychże

gazów płynie w przeciwnym kierunku i może zostać

zmierzony z użyciem mikroamperomierza.

Zasada pomiarowa sensorów elektrochemicznych

Sensory elektrochemiczne

Sensory elektrochemiczne Dräger umożliwiają detekcję ponad

stu różnych gazów i par. W pewnych wypadkach ma miejsce

wysoka specyficzność reakcji na gaz docelowy, w innych

sensory są typowymi sensorami grup gazowych o czułości na

wiele różnych gazów reaktywnych.

Sensory elektrochemiczne Dräger są zwykle wyposażone w

trzy elektrody: pomiarową, przeciwelektrodę i elektrodę

odniesienia. Wydajność pomiarowa sensora zwiększana jest z

użyciem mierzonego napięcia wstępnego utrzymywanego na

stałym poziomie, z użyciem elektrody odniesienia i elektroniki

kontrolnej (tzw. obwód potencjostatyczny). Ponieważ procesy

elektrochemiczne są w wielkim stopniu zależne od

temperatury i konieczna jest ich kompensacja, wewnątrz

sensora znajduje się także element przeznaczony do pomiarów

temperatury. Dopiero po załączeniu sensora

elektrochemicznego do zewnętrznego obwodu elektrycznego

sensora (szczególnie w celu kompensacji termicznej oraz

wzmocnienia i kondycjonowania niskiego lub zakłócanego

prądu sensora o wartości zaledwie kilku mikroamperów),

uzyskujemy prawdziwy detektor gazowy. Istnieje możliwość

uzyskania następujących zakresów pomiarowych

(regulowanych przez użytkownika np. w Polytron 7000):

Gaz

minimalne

odchylenie

pełnoskalowe

maksymalne

odchylenie

pełnoskalowe

Amoniak

Chlor

Chlorowodór

Cyjanowodór

Dwutlenek azotu

Dwutlenek siarki

Fosgen

Hydrazyna

Nadtlenek wodoru

Ozon

Pary organiczne

Siarkowodór

Tlen

Tlenek azotu

Tlenek węgla

Wodorki

Wodór

Związki kwasowe

50 / 300 ppm

1 ppm

20 ppm

10 ppm

5 ppm

5 ppm

0,1 ppm

0,3 ppm

1 / 1000 ppm

0,5 ppm

20 ppm

10 / 100 ppm

5 % obj.

30 ppm

50 / 200 ppm

0,3 ppm

500 ppm

3 ppm

200 / 1000 ppm

50 ppm

100 ppm

50 ppm

100 ppm

100 ppm

1 ppm

3 ppm

50 / 7000 ppm

5 ppm

100 / 200 ppm

100 / 1000 ppm

25 / 100 % obj.

200 / 500 ppm

1000 / 5000 ppm

1 / 20 ppm

3000 ppm

30 ppm

Sensor elektrochemiczny ma niewielkie wymagania zasilające,

co oznacza możliwość samoistnie bezpiecznego użycia.

Oznacza to brak problemów z ciężkimi obudowami odpornymi

na działanie płomieni i możliwość łatwej wymiany sensora na

miejscu, bez konieczności uzyskiwania zezwolenia na

prowadzenie prac, które mogą spowodować zapłon.

Sensory elektrochemiczne

ST-4940-2004

Zasada pomiarowa sensorów katalitycznych

W pewnych warunkach, możliwe jest utlenienie gazów oraz par

palnych z użyciem tlenu w powietrzu otaczającym, w celu

wyzwolenia ciepła reakcji. Osiągane jest to zwykle z użyciem

specjalnego, odpowiednio wygrzanego materiału katalitycznego,

który nieznacznie zwiększa swoją temperaturę przez ciepło

reakcji. Ten nieznaczny wzrost temperatury jest miarą stężenia

gazowego.

Tak zwane pellistory, to porowate elementy ceramiczne (średnica

poniżej 1mm), w których osadzona jest miniaturowa cewka z drutu

platynowego. Przez cewkę z drutu platynowego przepływa prąd

elektryczny wygrzewający pellistor do temperatury kilkuset stopni

Celsjusza.

Jeśli pellistor zawiera odpowiedni materiał katalityczny, jego

temperatura wzrośnie w obecności gazów palnych, zaś rezystancja

cewki z drutu platynowego odpowiednio wzrośnie. Ta właśnie zmiana

rezystancji, w porównaniu z rezystancją czystego powietrza, używana

jest do uzyskania elektronicznego wyniku pomiarowego.

ST-1581-2007

Z użyciem tlenu z

powietrza

absorbowanego przez

materiał porowaty i

aktywowanego

katalizatorem, w gorącym

pellistorze ma miejsce

utlenianie metanu

gazowego. Poza parą

wodną i dwutlenkiem

węgla reakcja uwalnia

możliwe do zmierzenia

ciepło reakcji.

CH4 + 2 O2

2 H O + CO + ciepło reakcji

2

2

W celu wyeliminowania wszelkich zmian temperatury otoczenia

użyty jest drugi, podobny pellistor nie reagujący na gaz przez

brak materiału katalitycznego lub zastosowania innej metody

hamowania.

Zintegrowanie obu pellistorów w obwodzie mostka

Wheatstone’a, tworzy sensor przeznaczony do detekcji stężeń

gazów palnych, który jest w dużym stopniu niezależny od

temperatury otoczenia.

Zasada pomiarowa sensorów katalitycznych

Sensory katalityczne

Tylko jeden pellistor nie wystarcza do detekcji gazów i par

palnych. W celu kompensacji parametrów środowiskowych

(szczególnie temperatury i wilgotności), wymagany jest drugi.

W celu uzyskania użytecznego sensora katalitycznego

konieczne jest także zabezpieczenie pellistorów przed

wybuchami, uzyskiwane z użyciem ognioszczelnej obudowy i

krążka spiekanego.

ST-1103-2008

Pellistor kompensujący posiada podobną budowę do pellistora

aktywnego, nie zawiera jednak materiału katalitycznego, co

zapobiega utlenianiu gazu. Przy zmianie temperatury otoczenia

nastąpi zmiana rezystancji obu pellistorów, tj. brak zmiany sygnału

mostka. Gdy jednak obecny jest gaz, zmieni się wyłącznie

rezystancja pellistora aktywnego i wystąpi brak równowagi mostka

Wheatstone’a. Ponieważ pellistory sensorów katalitycznych

wygrzewane są do około 450°C, sensor może stać się źródłem

zapłonu, jeśli przekroczona zostanie dolna granica wybuchowości

i temperatura samozapłonu gazu jest niższa od 450°C. Zapobiega

temu metalowy krążek spiekany: jeśli wewnątrz sensora

katalitycznego mieć będzie miejsce zapłon, obudowa sensora

stawia opór ciśnieniu wybuchu, zaś płomień schładzany jest

poniżej temperatury zapłonu gazu, co gwarantuje

Pellistor aktywny i

kompensujący umieszczane

są w hermetyzowanej

obudowie ognioszczelnej.

Gaz przedostaje się do

wnętrza przez krążek

spiekany, gdzie ma miejsce

jego utlenienie z użyciem

pellistora aktywnego.

izolację płomienia do wnętrza obudowy sensora. Charakterystykę

tę nazywamy hermetyzacją ognioszczelną.

Sensory katalityczne używane są z układem elektronicznym zwanym

mostkiem Wheatstone’a umożliwiającym konwersję bardzo małych

zmian rezystancji na możliwe do zmierzenia napięcie.

Umieszczenie drugiej połowy mostka Wheatstone’a w jednostce

sterującej, umożliwia z kolei wykorzystanie bardzo długiego

okablowania w celu podłączenia sensora katalitycznego do tychże

jednostek sterujących. Okablowanie to jest jednak krótkie, gdy

sensor zainstalowany jest w przetworniku pomiarowym.

Sensory katalityczne

Zasada pomiarowa sensorów podczerwonych

Przyglądając się szerokiemu zakresowi gazów i par palnych,

zauważyć można, iż większość tych związków składa się z

węgla, wodoru, tlenu i czasami azotu. Grupa tych związków

organicznych nazywana jest węglowodorami. Węglowodory

posiadają właściwości specjalne, które wykorzystać można do

podczerwonego pomiaru ich stężeń.

ST-1104-2008

Wszystkie gazy pochłaniają promieniowanie w

charakterystyczny sposób - niektóre nawet w zakresie

widzialnym (0,4 do 0,8 mikrometrów). Dlatego chlor jest

zielono-żółty, brom i dwutlenek azotu brązowo-czerwony, jod

fioletowy, itd. Kolory te są jednak widoczne jedynie w bardzo

wysokich i śmiertelnych stężeniach. Węglowodory

pochłaniają promieniowanie w pewnym zakresie długości fal,

ok. 3,3 do 3,5 mikrometrów - ponieważ tlen, azot i argon nie

pochłaniają promieniowania w tym zakresie, metoda może

zostać wykorzystana do pomiarów stężeń węglowodorów w

powietrzu.

intensywność

dochodzącej podczerwieni

zredukowana

intensywność podczerwieni

wzbudzona cząsteczka metanu absorbuje energię i wibruje

CH4 + energia

CH

4

(wzbudzony)

System optyczny zawierający mieszaninę np. metanu lub

propanu w powietrzu, wytłumi intensywność przychodzącej

podczerwieni w przewidywalny sposób - wytłumienie dla

danego gazu zależy wyłącznie od stężenia tegoż gazu.

Powietrze: Podczerwień przechodzi bez wytłumienia,

intensywność nie ulega redukcji, brak sygnału pomiarowego

Gaz: Podczerwień jest wytłumiana, intensywność ulega

redukcji, sygnał pomiarowy odpowiada bieżącemu stężeniu

gazowemu

Zasadą pomiarową podczerwonych urządzeń pomiarowych

jest fotometria. Związek pomiędzy zmierzoną redukcją

intensywności i stężeniem gazu w systemie optycznym,

dostrajany jest podczas procesu kalibracji: określone stężenie

gazu jest wtedy powodem zawsze takiej samej redukcji

intensywności i, co za tym idzie, sygnału pomiarowego.

Większość gazów i par palnych to węglowodory,

które praktycznie zawsze można wykryć dzięki ich

charakterystycznej absorpcji podczerwieni.

Zasada pomiarowa sensorów podczerwonych

Podczerwone przetworniki pomiarowe

Zasada pomiarowa jest prosta: węglowodory absorbują

promieniowanie podczerwone (IR) w zakresie długości fal od

3,3 do 3,5 mikrometrów (μm) w zależności od spektrum

absorpcji mierzonego gazu. Wytłumianie promieniowania

podczerwonego jest jednak niewielkie i stanowi wyzwanie dla

techniki pomiarowej. Niestety redukcja intensywności wystąpić

może także z innych powodów, np. zabrudzonej optyki lub

redukcji intensywności źródła promieniowania podczerwonego.

Źródłem promieniowania sensora podczerwonego jest migająca lampa

żarowa obsługiwana niskim napięciem i emitująca w dużym stopniu

światło podczerwone. Promieniowanie przenikające przez

przezroczyste dla promieniowania podczerwonego okno, jest

rozdzielane z użyciem rozdzielacza wiązki: jedna część kierowana jest

do detektora pomiarowego, druga do detektora odniesienia. Detektor

składa się z hermetyzowanego kryształu piroelektrycznego,

konwertującego otrzymywaną energię promieniowania na możliwe do

zmierzenia napięcie. Detektory różnią się jednak swoimi filtrami

interferencji optycznych: kryształ detektora pomiarowego otrzymuje

promieniowanie o długości fal np. 3,4μm, detektor odniesienia np.

4,0μm. Gazy zwykle nie pochłaniają promieniowania 4,0μm, co

oznacza, iż w wypadku wykrycia redukcji energii promieniowania przez

oba detektory, przyczyną nie są gazy.

ST-1583-2007

Użycie detektora odniesienia umożliwia uodpornienie, do pewnego

stopnia, pomiarów na zabrudzenie optyki i zastosowanie zabezpieczeń

zgłaszających konieczność zastosowania konserwacji prewentywnej.

Hermetyzacja

Źródła

IR

Rozdzielacz

wiązki

Detektory

IR

Okno

Reflektor

Cząsteczki powietrza i gazu

Sensor IR przetwornika Polytron IR typ 340, schemat

Przetworniki IR wyposażone są właśnie w takie sensory IR. Sygnał

pomiarowy obu detektorów jest kondycjonowany i na koniec

udostępniany w postaci sygnału 4-20 mA z wyjścia przetwornika

pomiarowego. Przetworniki IR są preferowane w wypadku pomiarów

przemysłowych, z powodu długiego okresu użytkowania. W

odróżnieniu od sensorów elektrochemicznych i katalitycznych,

detektory sensorów IR nie wchodzą w kontakt z gazami pomiarowymi.

Jeśli nie występuje kondensacja, której zapobiega podgrzewanie

powierzchni, przetworniki IR sprawdzają się tak świetnie, iż znaleźć je

można w zwiększającej się liczbie zastosowań przemysłowych.

Podczerwone przetworniki pomiarowe

ST-3719-2003

Sensory dyfuzyjne

Wysoka prędkość cząsteczek gazu jest przyczyną szybkiego

rozszerzania gazów, jak również mieszania z innymi gazami i

nierozdzielania się. Tak długo, jak istnieją różnice stężeń w

całej mieszaninie gazów, proces mieszania nie jest

kompletny, tj. będzie nadal trwał.

ST-1105-2008

Różnice stężeń mogą także pełnić rolę mikropompy. Jeśli

różnica stężeń utrzymywana jest na stałym poziomie, istnieje

nieprzerwany przepływ cząsteczek w kierunku niższego

stężenia – efekt ten jest stosowany w wypadku sensorów

detekcji gazowej, tzw. sensorów dyfuzyjnych. Sztuczka wygląda

następująco: w wypadku sensorów katalitycznych i

elektrochemicznych, gaz docelowy zużywany jest w trakcie

reakcji chemicznych, bezpośrednio na miejscu tejże reakcji

stężenie gazu jest bliskie zeru, znacznie mniejsze niż w

obszarze otaczającym, co wytwarza strefę zubożenia. Istnieje

więc wymuszona różnica ciśnień i cząsteczki gazu napływają

do obszaru reakcji sensora.

Ilustracja: Ruch cząsteczek nie ustaje do czasu

homogenicznego rozproszenia trzech dużych cząsteczek w

całej objętości gazu. Po jednolitym rozprowadzeniu ma

miejsce zakończenie procesu dyfuzji.

Konwekcja w kierunku sensora, dyfuzja do wnętrza sensora

Gaz przedostaje się w kierunku sensora dzięki naturalnej

konwekcji, przenikanie do jego wnętrza przez krążek spiekany

lub filtr pyłowy jest procesem dyfuzyjnym: pory zawierają

“spokojne” powietrze, gdzie konwekcja nie ma miejsca. Należy

podkreślić, iż przenikanie nie jest hamowane przez porowatą

powierzchnię lecz znajdujące się tam “spokojne” powietrze.

Najlepiej wyjaśnić to na przykładzie: gdyby cząsteczka gazu była

wielkości groszku, pory krążka spiekanego lub filtra miałyby

średnicę od 100 do 1000 metrów!

Sensory dyfuzyjne nie wymagają pompki.

Sensory dyfuzyjne

Detektory open path

Gdy pomyślimy o sensorze podczerwonym z wielokrotnie

przedłużoną ścieżką optyczną, myślimy o systemie detekcji

gazowej open path (ang. otwarta ścieżka): cząsteczki gazu

znajdujące się w ścieżce spowodują możliwą do zmierzenia

absorpcję promieniowania IR. Systemy detekcji tego typu

posiadają niewidoczną linię detekcji cząsteczek

gazowych – o długości nawet do 200 metrów.

Wynik pomiarowy (odczyt) pomiarów open path jest odrobinę

niezwyczajny. Podczas, gdy system optyczny sensora

podczerwonego przyjąć można za homogenicznie wypełniony

określonym stężeniem gazu, nigdy tak nie jest w wypadku długiej

ścieżki pomiarowej.

W gruncie rzeczy nie można rozróżnić czy istnieje wysokie stężenie

gazu wzdłuż niewielkiego odcinka ścieżki czy też połowa tego

samego stężenia wzdłuż dwa razy dłuższego odcinka ścieżki: w obu

wypadkach uzyskiwany jest taki sam sygnał pomiarowy, gdyż każda

cząsteczka znajdująca się w ścieżce, przyczynia się do uzyskania

końcowego sygnału pomiarowego niezależnie od dystrybucji.

Jednakże w wypadku zastosowań specjalnych prawdopodobieństwo,

iż chmura gazu dryfuje przez otwartą ścieżkę, jest wyższe niż przy

detekcji detektorem punktowym.

ST-1108-2008

W kategoriach bezpieczeństwa: ma miejsce rezygnacja z normalnych

pomiarów stężeń na rzecz wyższego prawdopodobieństwa detekcji.

Ilustracja: Tak długo, jak chmura gazowa pozostaje w ścieżce

detekcji, generowany jest sygnał pomiarowy niezależnie od stopnia

rozrzedzenia w powietrzu. Można powiedzieć, iż detektor open path to

licznik cząsteczek niezależny od odległości pomiędzy poszczególnymi

cząsteczkami.

Podsumowując, detektory open path to raczej wysoce niezawodne

wskaźniki zagrożenia gazowego, a nie urządzenia do pomiarów stężeń.

W zastosowaniach dotyczących wysoce prawdopodobnego uwolnienia

gazów (np. eksploracja złóż gazu ziemnego) informacja o obecności

gazu jest uważana za wystarczającą do aktywacji odpowiednich

środków zaradczych powiązanych z bezpieczeństwem.

Detektory open path

Przetworniki pomiarowe 4-20 mA

Do detekcji gazu nie wystarcza samodzielny sensor. Konieczne

jest elektroniczne kondycjonowanie sygnału pomiarowego

(czasami z kompensacją termiczną), wskazywanie lokalne

wyników (w celach kalibracyjnych), konfigurowanie zakresów

pomiarowych – do tych wszystkich celów konieczne jest zasilanie.

Na całym świecie przyjęto zasilanie 24V/DC dla przetworników

pomiarowych wykorzystywanych do detekcji gazowej,

wspomniane napięcie może jednak leżeć w dość szerokim

zakresie, np. pomiędzy 16 i 30V. Elektronika przetwornika

konwertuje sygnał sensora na wyjście prądowe tak, iż czyste

powietrze (punkt zerowy) przy sensorze oznacza prąd o

wartości 4mA do jednostki sterującej, a 20mA to wartość dla

odchylenia pełnoskalowego.

Jeśli zostanie przecięte okablowanie pomiędzy przetwornikiem

i jednostką sterującą, nie będzie płynął prąd (natężenie 0mA),

jednostka sterująca rozpozna ten stan i aktywuje sygnał alarmu

usterki. Ponadto sygnały poniżej 3,8mA lub powyżej 20,5mA

nie są interpretowane jako sygnał pomiarowy, ale jako sygnały

specjalne sygnalizujące wartości poniżej skali (ujemne wartości

pomiarowe) lub ponadzakresowe, jak również specjalne

sygnały konserwacyjne. Sygnał 4-20mA to przyjęty na całym

świecie standard przemysłowy, w odróżnieniu do sygnałów

napięciowych, nie zależy od rezystancji okablowania, posiada

niską impedancję (rezystancję) i jest stosunkowo odporny na

interferencje elektromagnetyczne.

Przetworniki pomiarowe z sensorami elektrochemicznymi

charakteryzują się tak niskim poborem mocy, iż możliwa jest

ich obsługa z mniej niż 4mA i mogą pobierać, w zależności od

stężenia gazu, dodatkowy prąd 4-20mA z zasilania - do

zasilania i sygnału pomiarowego wymagane są tylko dwie żyły.

Przetworniki z sensorami katalitycznymi lub podczerwonymi

posiadają wyższy pobór mocy i wymagają okablowania 3żyłowego dla zasilania i sygnału.

Sygnału 4-20mA można także użyć do superpozycji

symetrycznego sygnału z modulowaną częstotliwością ±0,5mA

w celu wymiany dodatkowych danych cyfrowych pomiędzy

jednostką sterującą i przetwornikiem. Jest to tak zwany sygnał

HART używany do adresowania pewnych przetworników z

użyciem ich adresu cyfrowego, odpytywania ich sygnału

pomiarowego, itp. Kilka przetworników zgodnych z HART

może komunikować się z użyciem jednego 2-żyłowego kabla

komunikacyjnego.

Komunikacja cyfrowa, z użyciem HART lub tzw. interfejsu

RS 485 umożliwia klientowi zdalne odpytywanie stanu

“samopoczucia” przetworników i przeprowadzanie

profilaktycznych czynności konserwacyjnych w oparciu o te

wyniki.

Przetworniki pomiarowe 4-20 mA

Próbkowanie

Istnieje wiele powodów, dla których możemy nie chcieć umieszczenia

sensora bezpośrednio w miejscu, gdzie wystąpić może gaz docelowy

(gaz, który będzie mierzony). Zastosować można w takim wypadku

nieprzerwane próbkowanie o następujących zaletach: gaz można

prekondycjonować (np. z użyciem filtrów), osuszyć i złagodzić,

możliwe jest zastosowanie pułapki kondensatu, kompensacja zmian

ciśnienia oraz aktywowanie dalsze ścieżki próbkowania z użyciem

zaworów elektromagnetycznych. Możliwe jest także automatyczne

podanie gazu kalibracyjnego lub testowego do sensora.

Propagacja stref

Podczas poboru próbek ze strefy zagrożenia (zwykle strefa 1),

strefa Ex rozprzestrzenia się przez przewód próbkujący do obszaru

bezpiecznego. Ponieważ w strefie bezpiecznej brak środków

ochrony przeciwwybuchowej, istnieje zagrożenie zapłonem. Można

tego uniknąć z użyciem tłumików (przerywaczy) płomieni w

przewodzie próbkującym. Przerywacze płomieni nie hamują zapłonu

- zapobiegają przeskokowi do strefy zagrożenia.

Przewody próbkujące

Im mniejszy przekrój przewodu próbkującego, tym wyższy

spadek ciśnienia – im większy przekrój przewodu, tym dłuższy

czas reakcji: średnica wewnętrzna 4mm i tempo przepływu

około 1 do 20 litrów na minutę to dobry kompromis.

Próbkowanie wstępne

Próbkowanie gazu z większej odległości (100 do 150m) zrealizować

można z użyciem silnej pompy (10 do 20l/min). Druga, mniejsza

pompa (ok. 1l/min) powinna zostać użyta w celu dostarczenia próbki

gazu z przewodu próbkowania wstępnego do sensora.

Monitorowanie linii próbkującej

Biorąc pod uwagę znaczenie bezpieczeństwa, niezbędne jest

zdanie sobie sprawy z faktu, iż próbkowanie zwiększa czas reakcji i

konieczne jest monitorowanie kompletnej linii próbkującej pod

kątem prawidłowej pracy. W tym celu stosowane są zwykle

przepływomierze z przełącznikami stykowymi wyzwalającymi alarm

w wypadku zablokowania przewodu próbkującego lub awarii

pompy. Jeśli wykorzystywane są filtry lub pułapki kondensatu,

należy poddawać je regularnej konserwacji.

Adsorpcja przez tworzywo i ścianki

Tworzywem przewodu próbkującego powinien być PTFE (Teflon),

Viton lub stal nierdzewna. W wypadku niektórych gazów ma

miejsce adsorpcja na powierzchni tworzywa, co może mieć wpływ

na sygnał pomiarowy - szczególne w wypadku pomiarów w

zakresie ppm.

Próbkowanie

Ochrona przeciwwybuchowa

W procesach przemysłowych często występują substancje palne,

czasami także pyły palne. W takich obszarach istnieje możliwość

wyzwolenia gazów i par palnych w związku z procesami (np.

przez zawory nadmiarowe), jak również w wyniku

nieprzewidzianych wypadków. W celach prewentywnych, strefy

szkodliwe określane są obszarami (lub “strefami”) Ex, w których

możliwe jest użycie wyłącznie odpowiednio dopuszczonego

sprzętu wyposażonego w stosowną ochronę przeciwwybuchową

Ochrona przeciwwybuchowa regulowana jest na całym Świecie.

Podstawa tych standardów wg IEC (międzynarodowych),

CENELEC (Europa) i NEC 505 (Ameryka Pł.) jest bardzo

podobna i oparta na “koncepcji 3-strefowej” ostatnio także

coraz częściej akceptowanej na terenie USA,

Strefa wg IEC,

NEC 505 i

CENELEC

Strefa 0

Strefa 1

Strefa 2

Niebezpieczne atmosfery

wybuchowe obecne są...

stale, długookresowo lub

często

okazjonalnie, prawdop. wystąpią

nieczęsto i tylko

krótkookresowo

podczas, gdy dobrze znana amerykańska klasyfikacja ochrony

przeciwwybuchowej wg NEC 500 oparta jest na “koncepcji

2-działowej”:

Dział wg

NEC 500

Dział 1

Dział 2

Niebezpieczne atmosfery

wybuchowe obecne są...

prawdopodobnie zaistnieją

mało prawdopodobnie zaistnieją

Według IEC, NEC 505 i EN istnieje siedem

ustandaryzowanych typów ochrony dla sprzętu elektrycznego

w strefie 1, podczas, gdy w Ameryce Północnej (USA/

Kanada) wg NEC 500 istnieją trzy typy ochrony

przeciwwybuchowej dla działu 1:

Typ ochrony wg IEC,

NEC 505 i CELENEC

Porównywalny typ

ochrony wg NEC

500

Obud. zabezp. przed wyb. Zabezpieczone przed wybuchami

–

Hermetyzacja

–

Wypełnianie proszkiem

–

Zanurzanie w oleju

Urządzenie pod ciśnieniem Przedmuchiwane/pod ciśnieniem

Podwyższone bezpieczeństwo –

Bezpieczeństwo samoistne Bezpieczny samoistnie

Obecnie wypełnianie proszkiem i zanurzanie w oleju są rzadko

używane w technikach pomiarowych i sterujących, w detekcji

gazowej nie są używane wcale. Urządzenie pod ciśnieniem

oznacza stałe przedmuchiwanie np. powietrzem pod ciśnieniem i

jest typową ochroną głównych urządzeń i szaf. Ustandaryzowane

oznakowanie urządzeń chronionych przed wybuchami, np. Ex de

IIC T4 lub Klasa I, Dz. 1, Grupa B, C, D informuje ekspertów o

przydatności i zgodności z wyznaczoną strefą zagrożenia.

Ochrona przeciwwybuchowa

STL-296-2007

Typ ochrony: bezpieczeństwo samoistne

Produkty techniki pomiarowej i sterowania o stosunkowo niskim

poborze mocy, można zaprojektować w inteligentny sposób w

odniesieniu do ochrony przeciwwybuchowej. Inteligentny, gdyż

produkt zaprojektowany jest tak, że nawet w wypadku pierwszej lub

drugiej usterki zagwarantowane jest, iż nie będzie możliwe powstanie

iskrzenia o wystarczającej energii oraz powierzchni o wystarczającej

temperaturze i związanego z tym zagrożenia zapłonem.

Wyładowania elektryczne muszą posiadać pewną energię

minimalną (energię zapłonu), w przeciwnym wypadku nie

będą w stanie zapalić najbardziej palnej mieszanki danego gazu

palnego z powietrzem – z pewnością niemożliwy jest więc

zapłon dowolnej innej mieszanki danego gazu w powietrzu.

Dla danego gazu temperatura powierzchni elementów

elektrycznych lub elektronicznych nie powinna przekroczyć

pewnej wartości (temperatury samozapłonu).

Tym samym jeśli układy elektroniczne produktu zostały

zaprojektowane w odpowiedni sposób i obecna energia

elektryczna (tj. czynna moc i indukcyjność), jak również

parametry elektryczne (tj. natężenie i napięcie) są ograniczone

do pewnych wartości maksymalnych, układ taki nie może stać się

źródłem zapłonu i produkt określany jest mianem samoistnie

bezpiecznego.

Do tego celu przeznaczony jest dość ważny osprzęt: gdy

samoistnie bezpieczne układy prądowe prowadzą do strefy

zagrożenia, należy je chronić przed zbyt wysoką mocą z użyciem

tzw. barier bezpieczeństwa. Bariery bezpieczeństwa zawierają

przynajmniej bezpiecznik, rezystory ograniczające natężenie i

diody Zenera ograniczające napięcie.

Produkty samoistnie bezpieczne oznakowane są z użyciem “i”.

Budowa barier bezpieczeństwa jest zaawansowana, lekka i prosta

– samoistnie bezpieczne produkty można także konserwować,

gdy są zasilane. Umożliwia to odłączanie okablowania i wymiana

sensorów bez deklasyfikacji strefy, ponieważ nie jest możliwe

wystąpienie iskrzenia i gorących powierzchni.

Typ ochrony: bezpieczeństwo samoistne

ST-9135-2005

Typ ochrony: obudowa ognioszczelna

“Obudowa ognioszczelna” to najstarszy z typów ochrony

używany w przemyśle górniczym, od początku ostatniego wieku

(oznakowanie “d” odnosi się do niemieckiego pochodzenia tej

metody ochrony przeciwwybuchowej). W porównaniu z

samoistnie bezpiecznym typem ochrony, obudowa ogniotrwała

jest ciężką i mechaniczną metodą unikania zapłonu w

atmosferach wybuchowych:

Eksplozja ma po prostu miejsce wewnątrz obudowy i

uniemożliwiany jest przeskok. Oznacza to, iż ogniotrwała

obudowa ochronna musi być zaprojektowana w taki sposób, aby

wytrzymała wewnętrzne ciśnienie wybuchu. Im większa objętość

obudowy, tym wyższe możliwe ciśnienie wybuchu i tym bardziej

solidna musi być obudowa. Jeśli gazy palne przedostają się do

wnętrza obudowy, należy przyjąć, iż nastąpi ich zapłon przez

znajdujące się w jej wnętrzu układy elektroniczne (które mogą

wytwarzać iskrzenie lub posiadać gorące powierzchnie). Przy

zapłonie obudowa wytrzyma ciśnienie wybuchu i wyzwoli je

przez posiadające ważną funkcję, zwykle metalowe elementy

łącznikowe o pewnej powierzchni minimalnej (z określoną

szerokością i długością odstępów): gorące gazy płynące wzdłuż

ścieżek zostaną schłodzone poniżej ich temperatury

samozapłonu, co stanowi szczególnie efektywny system

wygaszania płomieni. W tym ustandaryzowanym typie ochrony,

potencjalne płomienie wewnątrz obudowy nie mogą przeskoczyć

do strefy zagrożenia.

Obudowy ognioszczelne są solidne i ciężkie, nie wolno ich także

otwierać, gdy są zasilane. W celach konserwacyjnych wymagane

jest uzyskanie zezwolenia na prowadzenie prac pożarowo

niebezpiecznych. Połączenia elektryczne urządzeń w obudowach

ognioszczelnych możliwe są na trzy sposoby:

1. Rury sztywne: okablowanie elektryczne prowadzone jest

wewnątrz zamkniętych, dopuszczonych rur metalowych. Rury są

bezpośrednio wkręcone w stożkowy gwint NPT urządzenia.

Kompletny system rurowy jest uszczelniony i ognioszczelny.

2. Kabel załączony jest z użyciem dopuszczonego,

ognioszczelnego dławika. Wada: ochrona przeciwwybuchowa

nie może być zagwarantowana przez producenta, lecz jedynie

przez instalatora na miejscu.

3. Okablowanie załączane jest z użyciem dopuszczonej puszki

rozdzielczej z podwyższonym bezpieczeństwem (“e”).

Typ ochrony: obudowa ognioszczelna

ATEX 95 – Dyrektywa Europejska 94/9/EG

Znana także pod nazwą ATEX 95 (wcześniej: ATEX 100a),

obowiązkowa na terenie UE od 1 lipca 2003 i dotycząca

producentów. Sprzęt i systemy ochronne do użycia w

potencjalnie wybuchowych atmosferach muszą spełniać

zasadnicze wymagania bezpieczeństwa i higieny pracy

(EHSR), które przyjmuje się za spełnione na podstawie

pewnych zharmonizowanych norm.

Oznakowanie CE do wolnego handlu na terenie Unii Europejskiej:

0158

Numer jednostki notyfikowanej dotyczący jakości

Spełniono wymagania EU

Oznakowanie (zgodnie z ATEX):

II 2 GD

Typy potencjalnie niebezpiecznych

atmosfer: G: Gaz, pary; D: pył

Kategoria

I: Górnictwo, II: inne obszary zastosowania poza górnictwem

zgodne z dyrektywą 94/9/EC

Ochrona przeciwwybuchowa:

Ex ib IIC T4

Klasa termiczna

Grupa wybuchowa: I: Górnictwo, II: inne obszary poza

górnictwem dla ia, ib, d i n: Podgrupy IIA, IIB i IIC

Typ ochrony (tutaj: bezpieczny samoistnie)

Sprzęt zabezpieczony przed wybuchami

Certyfikat oceny typu WE

TPS 04 ATEX 1003X

X: Warunki specjalne

U: niekompletny komponent Ex

Numer certyfikatu

Zgodny z dyrektywą 94/9/EC

Rok publikacji certyfikatu

Jednostka notyfikowana dopuszczająca urządzenie pod względem typu

Kategorie urządzeń i wymagania bezpieczeństwa:

Grupa urządzeń

I (Górnictwo)

II (inne obszary poza górnictwem)

Kategoria

M1

M2

1

2

3

Bezpieczeństwo

bardzo wysokie

wysokie

bardzo wysokie

wysokie

normalne

ATEX 95 – Dyrektywa Europejska 94/9/EG

ST-334-2008

ATEX 137 – Dyrektywa Europejska 1999/92/EG

Znana także pod nazwą ATEX 137 (wcześniej: ATEX 118a),

obowiązkowa w krajach UE od 30 czerwca 2006,

skierowana do pracodawców i użytkowników końcowych w

kwestii wymagań minimalnych BHP dla pracowników w

potencjalnie wybuchowych atmosferach.

Definicje stref:

Gaz, para

Pył

Atmosfera wybuchowa

strefa 0

strefa 20 nieprzerwanie, długookresowo

lub często

strefa 1

strefa 2

strefa 21 okazjonalnie, prawdopod. wystąpi

strefa 22 nieczęsto i tylko krótkookresowo

Wybór sprzętu (tabela jest połączeniem pomiędzy

kategorią ATEX 95 i strefami ATEX 137):

Użycie dozwolone dla

Urządzenia kategorii 1

Urządzenia kategorii 2

Urządzenia kategorii 3

Gaz, para (G)

w strefie 0, 1, 2

w strefie 1, 2

w strefie 2

Pył (D)

w strefie 20, 21, 22

w strefie 21, 22

w strefie 22

Przykład: w strefie 21, gdzie prawdopodobne jest wystąpienie

atmosfer wybuchowych spowodowanych pyłami, używane

urządzenia muszą posiadać oznakowanie II 2D lub II 1D.

Niezbędne środki:

– Ocena zagrożenia wybuchem

– Klasyfikacja obszaru zagrożenia na strefy

– Oznakowanie miejsc niebezpiecznych trójkątnym znakiem

ostrzegawczym “Ex”

– Adekwatne środki bezpieczeństwa

– Dokumentacja ochrony przeciwwybuchowej

– Kompetencje pracowników

– Kryteria systemu “dopuszczono do pracy” w strefach prac

niebezpiecznych

Wytyczne redukcji ryzyka:

– Zapobieganie tworzenia atmosfer wybuchowych - lub,

jeśli nie jest to możliwe:

– Unikanie zapłonu atmosfer wybuchowych - lub, jeśli nie

jest to możliwe:

– Minimalizacja szkodliwych efektów wybuchów do

akceptowalnego poziomu.

ATEX 137 – Dyrektywa Europejska 1999/92/EG

Poziom integralności bezpieczeństwa – SIL

Termin “integralność bezpieczeństwa” i stacjonarne systemy

detekcji gazowej nie są zwolnione z trendu klasyfikacji systemów

ochronnych z użyciem tzw. poziomu integralności

bezpieczeństwa (SIL) w odniesieniu do niezawodności aktywacji

środków ochronnych redukujących zagrożenia.

- Tam, gdzie istnieje techniczne zagrożenie osób, mienia lub

środowiska, niezbędnym jest uzyskanie pewnego stopnia

bezpieczeństwa z użyciem środków redukujących zagrożenia.

Jeśli środki takie realizowane są automatycznie z użyciem

systemów elektrycznych, elektronicznych lub programowalnych,

terminem głównym jest “bezpieczeństwo funkcjonalne”.

- Takie systemy, zwane często systemami ochronnymi lub

systemami bezpieczeństwa, pełnią funkcję bezpieczeństwa i

muszą charakteryzować się odpowiednią niezawodnością w

odniesieniu do rzeczywistego zagrożenia.

- Systemy takie mogą jednak zawieść w wyniku losowej awarii.

Jeśli zawiodą, nie mogą pozostać w stanie niebezpiecznym

(zagrażającym) i muszą zostać natychmiast naprawione.

Powyższe sugeruje także możliwość wykrycia faktu wystąpienia

usterki.

- Dużą część możliwych awarii (identyfikowanych z użyciem

tzw. FMEDA) wykryć można przez monitorowanie usterek

(funkcje diagnostyczne) tak, aby system znajdujący się

w stanie możliwej do wykrycia awarii mógł zostać wymuszony

do stanu bezpiecznego, zabezpieczonego przed awariami.

- Statystycznie procent przypadkowych i niebezpiecznych

awarii, których nie można wykryć automatycznie, jest bardzo

mały, tzw. usterki DU (usterki niebezpieczne i niemożliwe do

wykrycia), choć rzadkie, mogą utrudnić wykonanie funkcji

bezpieczeństwa.

- W wyniku ustosunkowania prawdopodobieństwa wystąpienia

usterek DU (niebezpiecznych i niemożliwych do wykrycia) do

wszystkich możliwych usterek, uzyskujemy tzw. wartość

Pokrycia Diagnostycznego (DC) i ważną wartość Składowych

Awarii Bezpiecznych (SFF). Obie wartości przekraczać muszą

pewne wartości procentowe w zależności od indywidualnych

wymagań bezpieczeństwa.

- Inteligentne koncepcje bezpieczeństwa (szczególnie

zastosowanie redundancji), okresowo powtarzane testy

sprawności i środki prewencyjne, pozwalają na dodatkowe

zmniejszenie prawdopodobieństwa wystąpienia awarii DU

(niebezpiecznych i niemożliwych do wykrycia)

- Pozostałe zagrożenie szczątkowe można oszacować

statystycznie i sklasyfikować. W wyniku obliczeń otrzymywane

są cztery różne poziomy integralności bezpieczeństwa od SIL1

do SIL4, gdzie SIL4 odzwierciedla najwyższy poziom

niezawodności. SIL4 nie jest jednak ustanawiany dla

systemów detekcji gazowych, zwykle klasyfikowanych jako

SIL2 lub, w wypadku użycia rozwiązań redundantnych, SIL3.

Poziom integralności bezpieczeństwa – SIL

ST-899-2007

Alarmy

Co robić w wypadku alarmu? Systemy detekcji gazowej

przeznaczone są do wyzwalania alarmów w wystarczającym

czasie, aby poinformować operatora o stanie alarmowym i

zastosować środki zaradcze mające na celu zapobieżenie

niebezpieczniej sytuacji. Funkcja ta osiągana jest zwykle

automatycznie, choć możliwe jest także jej osiągnięcie przez

stworzenie planu alarmowego. Odpowiedzialność za właściwą

reakcję w wypadku alarmu leży po stronie operatora.

Koncepcja bezpieczeństwa systemu detekcji gazowej

jest zawsze następująca: wykryć niebezpieczny gaz,

zareagować i zapobiec.

Alarm główny

Przekroczenie tylko jednego progu alarmowego (głównego

progu alarmowego) jest zwykle wystarczające. Osiągany jest w

ten sposób stan bezpieczny przez ochronę obszaru zagrożenia

(alarm wizualny / akustyczny i ewakuacja) lub przez

wyłączenie dostaw gazu, wyłączenie źródeł zapłonu, wezwanie

do użycia środków ochrony indywidualnej, środków ochrony

dróg oddechowych, itp. To bezpieczne lecz rygorystyczne i w

pewnym sensie mało ekonomiczne rozwiązanie – wpływa

bowiem na cały proces i wymaga przestoju.

Alarm wstępny

Zatrzymaniom procesów można zapobiec z użyciem alarmów

wstępnych aktywowanych przy niższych stężeniach niż główny

próg alarmowy. Alarm wstępny umożliwia zainicjowanie

automatycznych środków zaradczych, które - jeśli są skuteczne

- zapobiegną wyzwoleniu alarmu głównego, np. alarm wstępny

może aktywować skuteczny system wentylacyjny zapobiegający

wzrostowi stężenia gazowego do poziomu przekraczającego

główny próg alarmowy. To idealne rozwiązanie: alarm wstępny

umożliwia kontrolowanie niebezpiecznej sytuacji bez

zatrzymania procesów. W interesie operatora leży

zaprojektowanie na tyle wydajnych środków zaradczych, iż

wyzwolenie alarmu głównego nie będzie mieć prawdopodobnie

miejsca: prawidłowo zaprojektowany system detekcji

gazowej rzadko lub wcale nie osiągnie alarmu głównego.

Alarm stanu usterki

Alarmy stanu usterki sygnalizują częściową lub całkowitą

awarię systemu i brak prawidłowej reakcji w wypadku

wyzwolenia gazu. Ponieważ w wypadku stanu usterki brak jest

alarmu głównego (nie działa system detekcji gazowej), należy

zastosować wtedy takie same środki, jak w wypadku alarmu

głównego. Dzięki takiemu podejściu najlepiej osiągany jest

stan bezpieczny.

Alarmy

ST-725-2002

Rozmieszczenie sensorów

Niezawodność systemu detekcji gazowej zależy nie tylko od

właściwości i wydajności sprzętu, lecz także od instalacji, obsługi

i konserwacji – w szczególności zaś od prawidłowego

rozmieszczenia sensorów. Sensory, co oczywiste, mogą wykryć

gaz tylko wtedy, gdy sensor znajduje się w zasięgu chmury gazu.

W wyniku niewłaściwego rozmieszczenia sensorów otrzymujemy

bezużyteczny system detekcji gazowej.

Wycieki gazu mogą powstać np. przy uwolnieniu do

powietrza otaczającego zimnych gazów skroplonych i/lub

sprężonych. Spadek stężenia i dyspersja gazu jest

bardziej zależna od bieżących warunków termicznych i

konwekcji powietrza otaczającego niż od gęstości gazu

czystego.

Trzy proste reguły:

- Istnieją tylko trzy gazy palne znacznie lżejsze od

powietrza: wodór (H2), amoniak (NH3)i metan (CH4).

Spotykane zwykle mieszanki tych gazów wznoszą się.

- Pary cieczy palnych są zawsze cięższe od powietrza –

płyną w dół tak długo, jak nie są zakłócone konwekcją

powietrza.

- Niezależnie od gęstości gazu czystego, stężenia gazowe

poniżej 1000ppm w powietrzu posiadają praktycznie taką

samą gęstość, jak powietrze. Dyspersja takich stężeń

będzie zwykle zależna od bieżącego profilu warunków

termicznych i konwekcji powietrza.

Strategia rozmieszczania:

Optymalną metodą jest umieszczenie sensorów tak blisko,

jak możliwe potencjalnego źródła wycieku. Wycieki mogą

mieć miejsce z pomp, zaworów, przewodów elastycznych i

ich połączeń, kryz, zaworów odcinających, mieszków, itp.

Jeśli nie jest możliwe zidentyfikowanie takich punktów,

sensory należy rozlokować na całym obszarze zagrożenia

(monitorowanie strefowe). Kluczowa jest możliwość

osiągnięcia sensora przez gaz docelowy w warunkach

operacyjnych w danym interwale czasowym. Warunki lokalne

poszczególnych obszarów zagrożenia różnią się w takim

stopniu, iż brak obowiązujących norm dotyczących miejsc

rozmieszczenia sensorów - istnieją jednak przydatne

wytyczne (np. EN 50073 lub IEC 60079-29-2).

Rozmieszczenie sensorów

ST-1005-2004

Kalibracja

Sensory gazowe nie mierzą stężeń gazów bezpośrednio:

sensory elektrochemiczne mierzą zmiany przepływu

elektronów, sensory katalityczne mierzą zmiany rezystancji i

detektory IR mierzą zmiany intensywności promieniowania

IR w podczerwieni bliskiej. Zmiany te odnoszą się zawsze

do stanu normalnego (czyste powietrze), gdzie brak gazu

docelowego, nazywanego punktem zerowym. Powiązanie

danego stężenia gazowego z pewnym sygnałem

wyjściowym możliwe jest wyłącznie dzięki kalibracji, czego

wynikiem jest urządzenie detekcji gazowej.

Kalibracja jest bardzo ważna. Co oczywiste, urządzenia detekcji

gazowej nie będą przeprowadzać prawidłowych pomiarów, jeśli

nie zostały prawidłowo skalibrowane. Podczas, gdy kalibracja

zerowa jest raczej prosta - w większości wypadków użyte być

może powietrze otaczające, kalibracja czułości (nazywana także

kalibracją zakresu pomiarowego) nie jest tak prosta. Sensory

elektrochemiczne należy kalibrować gazami czynnymi z tego

samego powodu, z którego mogą one wykrywać te gazy.

Niestety wiele gazów czynnych reaguje także w niskich

stężeniach z (wilgotnymi) powierzchniami materiałów i tworzyw

sztucznych. Chociaż z powodów bezpieczeństwa, w celu

przeprowadzenia kalibracji czułości zalecane jest użycie gazu

docelowego (gazu, którego detekcja będzie miała miejsce),

istnieje również kilka powodów do użycia gazu zamiennego w

celu przeprowadzenia kalibracji skrośnej. Jeśli jeden sensor

przeznaczony jest do detekcji wielu gazów, sensor taki należy

skalibrować na gaz, na który sensor jest najmniej czuły.

Detektor gazowy jest wtedy kalibrowany w najbezpieczniejszy

sposób, ponieważ wszystkie inne stężenia gazowe mierzone są

wtedy prawidłowo lub jako zbyt czułe. Czułość sensora na dane

gazy nie może zostać obliczona z parametrów danego gazu,

lecz określona jedynie przez podanie gazu i ocenę reakcji.

W celu osiągnięcia dobrej wydajności pomiarowej, proces

kalibracji należy przeprowadzić tak prawidłowo, jak tylko

możliwe i w warunkach zbliżonych do oczekiwanych podczas

użycia.

Komora kalibracyjna dla cieczy palnych

W celu uzyskania danego stężenia % DGW par palnych,

zalecane jest użycie komory kalibracyjnej, w której możliwe jest

umieszczenie pewnej odmierzonej ilości płynu (np. 100

mikrolitrów). Po całkowitym wyparowaniu cieczy uzyskiwane

jest stężenie, np. 50% DGW, które podać można bezpośrednio

na sensor.

Kalibracja

Wymagania wobec systemów detekcji gazowej

Ponieważ urządzenia i systemy detekcji gazowej są

produktami bezpieczeństwa do zastosowań przemysłowych,

muszą być zgodne nie tylko z wymaganiami ustawowymi (np.

bezpieczeństwo elektryczne, ochrona przeciwwybuchowa,

zgodność elektromagnetyczna), ale także z dalszymi

wymaganiami gwarantującymi jakość produktu i niezawodność

ostrzegania nawet w najtrudniejszych warunkach

przemysłowych.

Standardy dotyczące ochrony przeciwwybuchowej:

Wymagania projektowe gwarantujące, iż urządzenia detekcji

gazowej nie staną się źródłem zapłonu. Akceptowane na

całym świecie standardy to CENELEC (ATEX), IEC, CSA,

UL, GOST, itp.

Zgodność elektromagnetyczna wg EN 50 270:

Normy metod badań gwarantują, iż urządzenia nie

wytwarzają zakłóceń kablowych lub promieniowanych, a

szczególne, iż brak negatywnego wpływu na takie

urządzenia ze strony zakłóceń kablowych (przepięcia,

impulsy) lub emisji wysokich częstotliwości (80 MHz do

2 GHz przy natężeniach pola do 30 V/m) oraz, iż są w

stanie wytrzymać wyładowania elektryczne bez wpływu na

niezawodność. Stosowane normy metod badań oparte są

na serii IEC 61000.

Klimat, wibracje i udary, np. wg IEC 60028:

Przeprowadzane są kilkudniowe testy z suchymi i wilgotnymi

cyklami termicznymi (do 70°C, włącznie z kondensacją!), jak

również testy w zimnie. Podczas tychże cykli przeprowadzane

są sporadyczne testy sprawności i odporności izolacji z

użyciem wysokich napięć. Konieczne jest przejście testów

wibracyjnych z 4-krotnością grawitacji przez okres 90 minut na

każdej osi przy określonych częstotliwościach rezonansowych

bez negatywnego wpływu na funkcjonowanie urządzenia.

Wydajność pomiarowa:

Konieczne jest spełnienie zdefiniowanej wydajności

pomiarowej w nawet najbardziej ekstremalnych warunkach

(temperatura, ciśnienie, prędkości wiatru, wilgotność względna,

wibracje, itp.):

EN 61 779 / EN 60079-29-1 – dla gazów / par palnych

EN 45 544 – dla gazów i par toksycznych

Komunikacja cyfrowa wg EN 50 271:

Przetworniki i jednostki sterujące są zwykle sterowane

mikroprocesorami. Sprzęt i oprogramowanie spełniać musi

wymagania dotyczące niezawodności systemu.

Dopuszczenia transportu morskiego:

Wymagania tzw. towarzystw klasyfikacyjnych, np. Det Norske

Veritas (DNV), Lloyds Register of Shipping (LRS),

Germanischer Lloyd (GL), Bureau Veritas (BV), etc.

Wymagania wobec systemów detekcji gazowej

STL-1106-2008

Właściwości gazów i par

niebezpiecznych

Gazy i pary toksyczne oraz wybuchowe wystąpić mogą w

wielu miejscach. Właściwe postępowanie z zagrożeniami

wybuchowymi - do tego właśnie przeznaczone są systemy

detekcji gazowej firmy Dräger.

Niniejsza broszura stworzona została z myślą o

przedstawieniu podstawowych informacji na temat techniki

detekcji gazowej, zasad pomiarowych i kwestii

bezpieczeństwa.

Sensory i zasady

pomiarowe

Sensory do detekcji gazów i par to przetworniki

wykorzystujące pewne właściwości tychże gazów do

konwersji na odpowiedni sygnał elektroniczny. W ciągu

ostatnich dziesięcioleci dominującymi metodami

pomiarowymi w przemysłowej detekcji gazowej stały się

pomiary z użyciem: sensorów elektrochemicznych,

sensorów katalitycznych i sensorów podczerwonych.

Ochrona przeciwwybuchowa

i bezpieczeństwo zakładu

Substancje palne mają zastosowanie w wielu gałęziach

przemysłu. Sprzęt zainstalowany w takich miejscach musi

być zabezpieczony przed wybuchami, jak również

dopuszczony i certyfikowany w tychże celach.

Dzięki odpowiednim koncepcjom bezpieczeństwa, wysokiej

dostępności i odporności na usterki, systemy detekcji

gazowej stają się niezawodnymi systemami ochronnymi.

CENTRALA

Drägerwerk AG & Co. KGaA

Moislinger Allee 53-55

23558 Lubeka, Niemcy

www.draeger.com

PRZEDSTAWICIELSTWA

Dräger Safety Polska sp. z o.o.

ul. Chorzowska 25

41–902 Bytom

Tel. +48 32 28 03 111

Tel. +48 32 38 80 490

Fax +48 32 28 21 032

[email protected]

BIURO HANDLOWE KATOWICE

Dräger Safety Polska sp. z o.o.

ul. Żelazna 1

40–851 Katowice

Tel. +48 32 388 76 60

Fax +48 32 601 26 24

BIURO HANDLOWE WARSZAWA

Dräger Safety Polska sp. z o.o.

Al. Jerozolimskie 174

02–486 Warszawa

Tel. +48 22 333 73 04

Fax +48 22 333 73 05

BIURO HANDLOWE RUMIA

Dräger Safety Polska sp. z o.o.

ul. Grunwaldzka 22

84–230 Rumia

Tel. +48 58 671 77 70

Fax +48 58 671 05 50

BIURO HANDLOWE GŁOGÓW

Dräger Safety Polska sp. z o.o.

Plac Konstytucji 3 Maja 1

67–200 Głogów

Tel. +48 76 728 63 18

Fax +48 76 728 63 68

Producent:

Dräger Safety AG & Co. KGaA

Revalstraße 1

23560 Lubeka, Niemcy

90 46 736 | 03.12-2 | Marketing Communications | PP | LE | Zastrzegamy prawo zmian | © 2012 Drägerwerk AG & Co. KGaA

SIEDZIBA GŁÓWNA BYTOM