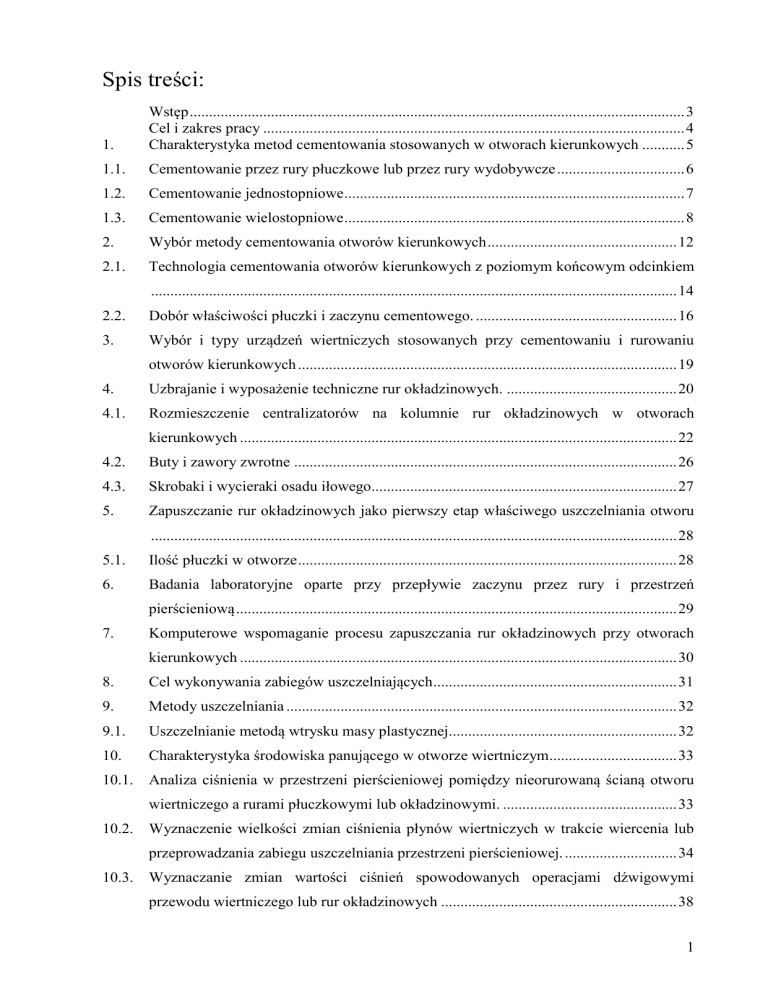

Spis treści:

1.

Wstęp ................................................................................................................................ 3

Cel i zakres pracy ............................................................................................................. 4

Charakterystyka metod cementowania stosowanych w otworach kierunkowych ........... 5

1.1.

Cementowanie przez rury płuczkowe lub przez rury wydobywcze ................................. 6

1.2.

Cementowanie jednostopniowe ........................................................................................ 7

1.3.

Cementowanie wielostopniowe ........................................................................................ 8

2.

Wybór metody cementowania otworów kierunkowych ................................................. 12

2.1.

Technologia cementowania otworów kierunkowych z poziomym końcowym odcinkiem

........................................................................................................................................ 14

2.2.

Dobór właściwości płuczki i zaczynu cementowego. .................................................... 16

3.

Wybór i typy urządzeń wiertniczych stosowanych przy cementowaniu i rurowaniu

otworów kierunkowych .................................................................................................. 19

4.

Uzbrajanie i wyposażenie techniczne rur okładzinowych. ............................................ 20

4.1.

Rozmieszczenie centralizatorów na kolumnie rur okładzinowych w otworach

kierunkowych ................................................................................................................. 22

4.2.

Buty i zawory zwrotne ................................................................................................... 26

4.3.

Skrobaki i wycieraki osadu iłowego............................................................................... 27

5.

Zapuszczanie rur okładzinowych jako pierwszy etap właściwego uszczelniania otworu

........................................................................................................................................ 28

5.1.

Ilość płuczki w otworze .................................................................................................. 28

6.

Badania laboratoryjne oparte przy przepływie zaczynu przez rury i przestrzeń

pierścieniową .................................................................................................................. 29

7.

Komputerowe wspomaganie procesu zapuszczania rur okładzinowych przy otworach

kierunkowych ................................................................................................................. 30

8.

Cel wykonywania zabiegów uszczelniających ............................................................... 31

9.

Metody uszczelniania ..................................................................................................... 32

9.1.

Uszczelnianie metodą wtrysku masy plastycznej........................................................... 32

10.

Charakterystyka środowiska panującego w otworze wiertniczym ................................. 33

10.1. Analiza ciśnienia w przestrzeni pierścieniowej pomiędzy nieorurowaną ścianą otworu

wiertniczego a rurami płuczkowymi lub okładzinowymi. ............................................. 33

10.2. Wyznaczenie wielkości zmian ciśnienia płynów wiertniczych w trakcie wiercenia lub

przeprowadzania zabiegu uszczelniania przestrzeni pierścieniowej. ............................. 34

10.3. Wyznaczanie zmian wartości ciśnień spowodowanych operacjami dźwigowymi

przewodu wiertniczego lub rur okładzinowych ............................................................. 38

1

11.

Czynniki warunkujące skuteczność cementowania........................................................ 40

12.

Dobór zaczynów uszczelniających właściwości technologiczne ................................... 41

13.

Zastosowanie cieczy buforowej (rodzaj cieczy buforowej, właściwości cieczy

buforowej) ...................................................................................................................... 42

14.

Projektowanie technologii cementowania ...................................................................... 43

15.

Wyposażenie kolumny rur dla skutecznego cementowania ........................................... 44

16.

Kontrola skuteczności cementowania ............................................................................ 45

17.

komplikacje i awarie przy rurowaniu i cementowaniu................................................... 46

18.

Analiza rozwiązań konstrukcyjnych stosowanych podczas rurowania i cementowania

otworów kierunkowych .................................................................................................. 47

19.

Zaczyny uszczelniające stosowane przy cementowaniu otworów kierunkowych ......... 48

20.

Awarie i komplikacje występowania podczas rurowania i cementowania otworów

kierunkowych ................................................................................................................. 49

21.

Analiza ekonomiczna procesu cementowania otworów kierunkowych ......................... 50

22.

Bibliografia ..................................................................................................................... 51

23.

Spis tabel ........................................................................................................................ 52

24.

Spis rysunków ................................................................................................................ 52

2

Wstęp

3

Cel i zakres pracy

4

1. Charakterystyka metod cementowania stosowanych

w otworach kierunkowych

Cementowanie otworów wiertniczych jest procesem polegającym na wtłaczaniu

zaczynu cementowego w przestrzeń pierścieniową pomiędzy kolumną rur okładzinowych

a skałami udostępnionymi otworem wiertniczym. W otworze naftowym, gazowym lub

wodnym głównym celem zabiegu cementacji jest odizolowanie strefowe dopływu do otworu

wody, ropy naftowej lub gazu ziemnego.

W tym celu należy osiągnąć trwałe uszczelnienie hydrauliczne pomiędzy rurami

okładzinowymi a cementem oraz pomiędzy cementem a skałą, przy czym z przestrzeni

pierścieniowej powinna być usunięta w pełni płuczka przez zaczyn cementowy, aby

w kamieniu nie powstały kanały wypełnione wodą lub płuczką.

Zabiegi cementowania można wykonywać przez kolumnę rur okładzinowych, przez

rury płuczkowe lub przez rury wydobywcze. Cementowanie przez kolumnę rur okładzinowych

może dotyczyć kolumny wstępnej, prowadnikowej, technicznej lub eksploatacyjnej.

W określonych warunkach techniczno-geologicznych wykonuje się cementowanie kolumny rur

okładzinowych wielostopniowo, najczęściej dwustopniowo.

Rozróżnia się dwa sposoby dwustopniowego cementowania kolumny rur technicznych:

następuje po sobie oddzielnie zatłaczanie dwóch porcji zaczynu cementowego lub jako

nieprzerwana operacja zabiegu cementowania;

porcjowe zatłaczanie różnych rodzajów cieczy, górny odcinek otworu wypełnia się

płuczką, wodą lub płuczką na osnowie ropnej, przy czym porcja tej cieczy zatłaczana

jest przez bardzo długą kolumnę rur okładzinowych i służ do przeciwdziałania

rozwałom skał lub w celu zabezpieczenia rur okładzinowych przed korozją, przy czym

cementuje się dolny odcinek otworu. (Szostak i Chrząszcz 1996)

Zwykle maksymalna dopuszczalne ciśnienie w otworze decyduje czy otwór ma być

cementowany jedno dwu, czy też wielostopniowo.

Po dowierceniu odcinka otworu do planowanej głębokości i wyciągnięciu przewodu

wiertniczego, następuje zapuszczenie do otworu kolumny rur okładzinowych, którą następnie

cementuje się z użyciem metody dwóch klocków cementujących. Klocek dolny oddziela

płuczkę od wtłaczanego po nim do rur okładzinowych zaczyn cementowy, który następnie

przetłaczany jest do przestrzeni pierścieniowej otworu i wypełnia ją do dna otworu do

wysokości przynajmniej powyżej strefy produkcyjnej. Z zasady zaczyn cementowy wytłaczany

jest przestrzenią pierścieniową do wierzchu otworu. Proces cementowania rur okładzinowych

5

jest zakończony z chwilą osiągnięcia przez górny klocek cementacyjny wierzchu klocka

dolnego, co uwydatnia się wzrostem ciśnienia na agregacie cementacyjnym.

1.1. Cementowanie przez rury płuczkowe lub przez rury

wydobywcze

Cementowanie przez rury płuczkowe lub przez rury wydobywcze wykonuje się

w następujących przypadkach:

cementowanie pod ciśnieniem przy użycie zwiercalnego lub wyciągalnego pakera

zabiegowego,

cementowanie

w

celu

przeprowadzenia

prac

rekonstrukcyjnych

w

otworze

wykonywane:

-

przez przetłoczenie zaczynu cementowego przez perforowaną kolumnę rur

traconych,

w miejscach zwiercania tuneli.

Cementowanie pod ciśnieniem traconej kolumny rur okładzinowych przy użyciu

wyciągalnego pakera zabiegowego lub przy uszczelnianym wylocie otworu,

Cementowanie stref ucieczki płuczki

Wykonywanie korków cementowych w nieururowanym otworze wewnątrz kolumny rur

okładzinowych,

Cementowanie rur okładzinowych o dużej średnicy przy użyciu przewodu

wiertniczego.

Stosując cementowanie przez przewód wiertniczy można uniknąć wielu problemów

przy cementowaniu rur okładzinowych o dużej średnicy. Sposób cementowania polega na

zapuszczaniu do otworu rur okładzinowych wraz z butem rurowym, zaworem zwrotnym oraz

łącznikiem uszczelniającym rury płuczkowe w bucie rur. Rury okładzinowe ujmuje się

w klinach, aby swobodnie wisiały w otworze. Rury płuczkowe z czopem elementu

uszczelniającego zapuszcza się do wnętrza rur okładzinowych.

Istnieje szereg innych opcji cementowania rur okładzinowych przez rury płuczkowe.

Zawory zwrotne mogą być użyte w łączniku lub w bucie rurowym. Adaptacja cementowania

przez rury płuczkowe może polegać na użyciu łącznika cementacyjnego względnie na użycie

łącznika uszczelniającego w bucie rur okładzinowych.

Jeżeli podczas cementowania rur okładzinowych o dużej średnicy zaistnieje utrata

krążenia zaczynu cementowego, to należy rury okładzinowe docementować od strony wylotu

6

otworu. W tym celu zapuszcza się rury wydobywcze o małej średnicy (50 mm) jak najniżej do

przestrzeni pierścieniowej i wtłacza zaczyn cementowy aż ukaże się on na powierzchni.

1.2. Cementowanie jednostopniowe

Po zapuszczeniu do otworu rur okładzinowych wykonuje się krążenie płuczki przez

głowicę cementacyjną tak długo jak to jest potrzebne dla usunięcia z otworu zwiercin i płuczki

zżelowanej. W tym czasie dokonuje się obróbkę chemiczną płuczki, zwracają uwagę aby jej

parametry reologiczne były jednakowe dla płuczki wtłaczanej i wypływającej z otworu.

Na podstawie dotychczasowej praktyki stwierdzono, że konieczne jest aby

współczynnik lepkości dynamicznej, granicy płynięcia oraz wytrzymałości strukturalna

płuczki, były zredukowane do wymaganej wielkości oraz aby przy warunku współosiowego

usytuowania kolumny rur okładzinowych w otworze, uzyskać przepływ płuczki cała

przestrzenią pierścieniową. Jako zasadę należy przyjąć, że objętość płuczki przetłaczanej

podczas płukania otworu powinna wynosić przynajmniej jedną pełną objętość otworu.

Krążenie okresowe płuczki w otworze przez rury okładzinowej jest również wskazane

a nawet wymagania podczas zapuszczania kolumny rur okładzinowych do otworu, w celu

usunięcia płuczki zżelowanej oraz zwiercin uwalnianych z kawern, a także z zeskrobywanego

ze ściany otworu osadu iłowego przez skrobaki i centralizatory.

W czasie cementowania otworu należy stworzyć warunki aby zaczyn cementowy

wtłoczył całą objętość płuczki z przestrzeni pierścieniowej otworu. Kontakt bezpośredni

zaczynu cementowego z płuczką zżelowanie płuczki i tworzenie się na powierzchni styku

płuczki z zaczynem cementowym często nieprzetłaczalnej masy o bardzo dużej lepkości.

Jako środek zapobiegawczy najczęściej stosuje się wtłaczanie przed zaczynem

cementowym

cieczy

wyprzedzających,

przemywających

lub

buforowych.

Ciecze

przemywające wtłaczane przed zaczynem cementowym wpływają na oczyszczenie przestrzeni

pierścieniowej otworu z płuczką i umożliwiają dobre związanie skały z cementem.

Przy cementowaniu jednostopniowym rur okładzinowych, przetłaczanie zaczynu

cementowego do przestrzeni pierścieniowej otworu przez but rur okładzinowych, następuje

przy użyciu dolnego i górnego klocka cementacyjnego (rys.1.1) oraz głowicy cementacyjnej

jednoklockowej.

Głowice

cementacyjne

produkowane

są

różnych

typów,

jedno

i dwuklockowe, umożliwiające w sposób ciągły cementowanie rur okładzinowych bez

dłuższych przerw.

7

Rys 1.1. Schemat cementowania jednostopniowego

1.3. Cementowanie wielostopniowe

Cementowanie wielostopniowe kolumny rur okładzinowych jest konieczne z wielu

powodów:

-

jeżeli brak jest zdolności skał do utrzymywania ciśnienia hydrostatycznego,

wywieranego przez długi słup zaczynu cementowego;

-

gdy górny poziom skały zbiornikowej należy zacementować zaczynem

cementowym

niezanieczyszczonym

(o

wyższej

gęstości

i

o

wyższej

wytrzymałości na ściskanie);

-

jeżeli jest niepotrzebne wypełnianie zaczynem cementowym przestrzeni

pierścieniowej otworu pomiędzy poziomami produktywnymi o znacznej różnicy

głębokości ich występowania.

Przy obecnej praktyce wiertniczej bardzo często długie kolumny rur okładzinowych

cementuje się do wierzchu dla zabezpieczenia rur okładzinowych przed korozją. Ucieczki

płuczki występującej poniżej buta ostatniej kolumny rur okładzinowych uniemożliwiając

często wytłaczania zaczynu cementowego do wierzchu otworu.

8

Cementowanie dwustopniowe, obejmuje w pierwszym stopniu cementowanie skał

słabo zwięzłych, umożliwia zacementowanie rur okładzinowych do wierzchu otworu.

Istnieją trzy typowe wielostopniowe technologie cementowania:

-

zwykłe cementowanie dwustopniowe, gdzie każdy stopień stanowi oddzielny

zabieg;

-

dwa stopnie cementowania przebiegają jednocześnie jako zabieg ciągły;

-

trójstopniowe cementowanie, gdzie każdy stopień jest wykonywany jako

oddzielny zabieg.

Przy

cementowaniu

dwustopniowym

wyposażenie

rur

okładzinowych

jest

konwencjonalne (but prowadnikowy, zawór zwrotny) jak również mufa dwustopniowego

cementowania, zapuszcza się na spód otworu do określonej głębokości. Istnieje szereg

konstrukcji muf dwustopniowego cementowania, więc istotnym zagadnieniem jest dokładne

zapoznanie się z działaniem i obsługa wybranego typu mufy.

W

celu

umożliwienia

technicznego

wykonania

zabiegu

cementowania

dwustopniowego, produkowane są różne konstrukcje muf wielostopniowego cementowania.

Po zatłoczeniu do przestrzeni pierścieniowej otworu drugiej porcji zaczynu cementowego

przez mufę cementacyjną, wywiera się ciśnienie tłoczenia na klocek cementacyjny nacisk na

przesuwną tuleję, która zasłania otwory przepływowe w mufie cementacyjnej (rys.1.2).

9

Rys 1.2. Schemat cementowania dwustopniowego

Źródła: Opracowanie firma „Davis”

Zabieg cementowania dwustopniowego można wykonać jako nieprzerwany zabieg lub

po wytłoczeniu pierwszej porcji zaczynu cementowego należy otworzyć przepływowe mufy

cementacyjne i płukać przez nie otwór. Do zalet tej metody zalicza się:

-

możliwość cementowania rur okładzinowych do wylotu otworu,

-

możliwość pozostawienia niezacementowanego odcinka otworu w dowolnym

interwale,

-

zmniejszenie

wielkości

ciśnienia

tłoczenia

wywieranego

przez

agregat

cementacyjny,

-

przeciwdziałanie utratom krążenia zaczynu cementowanego lub jego ucieczkom

w porowate poziomy skał, w wyniku zwiększenia się ciśnienia hydrostatycznego

słupa cieczy w otworze.

Przy

cementowaniu

pierwszego

stopnia

mieszanie

i

przetłaczanie

cieczy

wyprzedzającej jak i też zaczynu cementowego jest podobne do zabiegu cementowania

jednostopniowego. Po sporządzeniu zaczynu cementowego i jego ujednorodnieniu przez

mieszanie w zbiorniku, uwalnia się w głowicy cementacyjnej klocek cementacyjny pierwszego

stopnia po wtłoczeniu do rur okładzinowych cieczy wyprzedzającej. Za klockiem dolnym

pierwszego stopnia, tłoczy się zaczyn cementowy oraz przybitkę o określonej objętości do

momentu, aż wzrośnie ciśnienie tłoczenia sygnalizując dojście klocka cementacyjnego do

pierścienia oporowego, zamontowanego powyżej zaworu zwrotnego.

Po wykonaniu cementowania pierwszego stopnia, w głowicy cementacyjnej zwalnia się

klocek cementacyjny, otwierający otwory przepływowe mufy cementacyjnej. Klocek

cementacyjny przetłaczany w rurach okładzinowych zatrzymuje się na dolnym gnieździe mufy

cementacyjnej. Następnie wywiera się ciśnienie cieczy w rurach okładzinowych aby ściąć

sworznie mocujące dolną tuleję, która przesuwa się w dół odsłaniając otwory przepływowe.

Nagły spadek ciśnienia tłoczenia wskazuje na otwarcie otworów przepływowych. Tą czynność

można wykonać w dowolnym czasie po zakończeniu cementowania pierwszego stopnia.

Zależy to od programu cementowania.

Jeżeli planuje się pełne wypełnianie pozarurowej przestrzeni pierścieniowej otworu

zaczynem cementowym, to część objętości zaczynu cementowego z pierwszego stopnia będzie

znajdować się nad mufą cementacyjną i należy go wytłoczyć z przestrzeni pierścieniowej

zanim rozpocznie się jego wiązanie. Z chwilą otwarcia otworów przepływowych w mufie

cementacyjnej należy utrzymać płuczkę krążącą w otworze aż do ukończenia jej obróbki

chemicznej dla regulacji parametrów.

10

Cementowanie trójstopniowe stosuje się w skałach o małej wytrzymałości oraz gdy

występuje problem z korozją rur okładzinowych. Zasadniczo nie różni się ono do

cementowania dwustopniowego, z tym że przewidziany jest dodatkowo trzeci stopień

cementowania.

11

2. Wybór metody cementowania otworów kierunkowych

W zależności od tempa przyrostu kąta skrzywienia otwory kierunkowe o końcowym

poziomym odcinku podzielić można na trzy oddzielne grupy:

-

dużym promieniu

-

średnim promieni

-

małym promieniu kąta skrzywienia osi otworu

Otwory kierunkowe o dużym przyroście kąta skrzywienia osi otworu (15 do 30 0/3,05

m) charakteryzują się małym promieniem krzywizny i małą długością odcinka otworu. Otwory

kierunkowe o średnim przyroście kąta skrzywienia osi otworu (8 do 20 0/30,5m) mają średni

promień krzywizny (91,4 do 213,5m) oraz poziomy odcinek otworu o długości do około 457

otwory kierunkowe o małym przyroście kąta skrzywienia osi otworu (3 do 8 0 /30,5m) i dużym

promieniem krzywizny (900 – 2000m) mają długość poziomego odcinka otworu

przewyższające często 1500. (Szostak, Chrząszcz i Wiśniowski 1999)

Rys 2.1.Schemat otworów kierunkowych z końcowym poziomym odcinkiem.

Źródła: Opracowanie własne na podstawie Szostak, Wiśniowski 1999r. i L. Szostak, W. Chrząszcz 1996

12

Obecnie większość otworów kierunkowych z poziomym odcinkiem nie jest

cementowanych. Bardzo często poziomy odcinek otworu kierunkowego jest orurowany rurami

okładzinowymi

perforowanymi

na

powierzchni

a

w

niektórych

otworach

rurami

perforowanymi owiniętymi siatką z obsypką żwirową. W otworach poziomych roponośnych

skała zbiornikowa powinna mieć dostateczną spójność i wytrzymałość dla przeciwdziałania

zgniataniu i obsypywaniu.

Poprzednia kolumna techniczna rur okładzinowych, która jest zapuszczana do otworu

o dużym nachyleniu musi być dobrze zacementowana. Je8st to niezbędne w celu

zabezpieczenia kolumny pośredniej przed wydobywanymi płynami i dla zapewnienia

uszczelnienia między górnymi orurowanymi interwałami a wydobywczymi.

Bardzo często, sposób udostępnienia i warunki wydobycia dyktuje potrzebę

zapuszczania kolumny rur okładzinowych i jej uszczelnienie w produktywnym poziomie skał

zbiornikowych z następujących powodów:

-

przy planowaniu zabiegów stymulacyjnych poszczególnych interwałów i warstw

w wielu poziomach produktywnych;

-

przy przewidywaniu występowania problemów związanych z powstawaniem

stożków wodnych lub gazowych, w następstwie usytuowania otworu zbyt blisko

czapy gazowej lub wody podścielającej, może to być wynikiem utraty kontroli nad

kierowanym wierceniem otworu 13p. spiralnym odwierceniem lub nawierceniem

czapy gazowej przed wejściem w roponośny poziom skał zbiornikowych;

-

gdy aktualnie eksploatowany poziom skały zbiornikowej wymagać będzie

docementowania

pod

ciśnieniem,

w

celu

przeciwdziałania

dopływowi

niepożądanej wody lub gazu ziemnego.

Typowy sposób orurowania otworu poziomego polega na całkowitym zacementowaniu

kolumny rur traconych i wydzieleniu interwału perforacji. Inna metoda cementowania polega

na uszczelnianiu kilku interwałów przy użyciu pakerów-uszczelniaczy rurowych i selektywne

rozmieszczenie traconych rur perforowanych selektywnie później.

Pakery rurowe napełnione cementem zapewniają lepsze długotrwałe uszczelnienie niż

wypełnione płuczką. Pakery rurowe krótkie (o długości mniejszej jak 2 m) są łatwiejsze do

cementowania i zapewniają lepszą izolacje niż pakery rurowe dłuższe typu konwencjonalnego.

13

2.1. Technologia

cementowania

otworów

kierunkowych

z poziomym końcowym odcinkiem

Obecnie wiele firm zagranicznych wykonuje otwory kierunkowe z poziomym

odcinkiem nie zważając na zwiększony koszt ich wykonawstwa. Stosowana standardowa

metoda wiercenia otworów kierunkowych z poziomym odcinkiem umożliwia uzyskanie

maksymalnego przyrostu kąta skrzywienia osi otworu kierunkowego:

dla otworów o promieniu krzywizny od 900 do 3000 m, od 20 do 60 na długości 30,5 m,

przy czym długość poziomego odcinka otworu może wynosić od 600 do 1500 m;

dla otworu o promieniu krzywizny do 90 do 220 m, od 80 do 200 na długości 30,5, przy

czym długość poziomego odcinka otworu może wynosić od 90 do 230 m. (Wiśniowski

2002)

Stwierdzono, że przed cementowanie poziomych odcinków otworu, należy wpierw

zapiąć paker uszczelniając wypełniony zaczynem cementowym na odcinku intensywnego

przyrostu kąta skrzywienia osi otworu. Należy przy tym użyć wysokojakościowego zaczynu

cementowego, który po związaniu odznaczałby się duża granicą wytrzymałości na zgniatanie

kamienia cementowego, nie niższą do 29,4 MPa po 24 godzinach.

Przy cementowaniu poziomych odcinków otworu zaleca się użycie zaczynu

cementowego o właściwościach tiksotropowych, który powinien efektywniej wypierać płuczkę

z przestrzeni pierścieniowej otworu przy burzliwym charakterze przepływu, przy czym różnica

gęstości zaczynu cementowego i płuczki powinna być minimalna. Przy projektowaniu

parametrów reologicznych zaczynu cementowego należy dążyć do uzyskania zaczynu

cementowego o małej filtracji i minimalnej (zerowej) zawartości wody wolnej.

Przy cementowaniu rur okładzinowych w poziomych odcinkach otworu, wykorzystuje

się pakiet uszczelniający, którego element uszczelniający zapina się w otworze za pomocą

wtłaczania zaczynu cementowego, lub przez obrót odcinka kolumny rur okładzinowych

zapomoga specjalnej głowicy i kierunkowego urządzenia napędowego, zapuszczonego na

rurach płuczkowych lub na rurach wydobywczych.

Przy cementowaniu poziomych odcinków otworu spotykane są komplikacje związane

bezpośredni z trudnościami występującymi przy wierceniu poziomego odcinka otworu. W celu

ich

unikania

należy

znać

rodzaj

płynu

złożowego

przypływającego

do

otworu

z przewiercanego poziomu skały zbiornikowej.

Efektywność wykonania zabiegu cementowania zależy do stopnia wytłaczania płuczki

z przestrzeni pierścieniowej otworu przez zaczyn cementowy, uwarunkowanego przez

utrzymywanie optymalnych właściwości tiksotropowych zaczynu oraz minimalnych wielkości

14

lepkości pozornej płuczki, ilorazu granicy płynięcia i lepkości plastycznej oraz zwiększenia

gęstości płuczki.

Skuteczność cementowania rur okładzinowych w otworach kierunkowych pochyłych

i w odcinkach poziomych, polepsza się w przypadku dokładniejszego wytłoczenia płuczki

z przestrzeni pierścieniowej otworu przez zamontowanie na kolumnie rur okładzinowych

centralizatorów, których ilość w kolumnie rur okładzinowych praz miejsce ich usytuowania,

określa się metodą modelowania i obliczeń na EMC.

Przy projektowaniu parametrów reologicznych zaczynów cementowych należy dążyć

do ograniczenia do minimum jego gęstości i granicy płynięcia, przy konieczności uzyskania

minimalnej zawartości wody wolnej w zaczynie cementowym. W warunkach laboratoryjnych i

przemysłowych stwierdzono, że optymalne skojarzenie tych parametrów reologicznych, można

uzyskać przez stosowanie spienionych zaczynów cementowych oraz zaczynów cementowych

zawierających mikrosfery ceramiczne, zapewniając przy tym stałą kontrolę filtracji zaczynu

cementowego i określonej granicy wytrzymałości na zgniatanie kamienia cementowego.

Doświadczenia przemysłowe wykazują, że w otworach kierunkowych wierconych

z poziomym odcinkiem, faza stała z płuczki sedymentuje na dolnej ścianie otworu

kierunkowego. Może ona być powodem nieefektywnego wytłoczenia płuczki z przestrzeni

pierścieniowej otworu przez zaczyn cementowy i powstania w otworze kanałów cemencie na

znacznej długości. Nadmiar wody w zaczynie cementowym może powodować powstanie

kanałów wodnych w górnej części przestrzeni pierścieniowej otworu. Im większy kąt

skrzywienia osi otworu tym większe powstają kanały w cemencie wypełnione płuczką, a tym

samym pogarsza się jakość uszczelniania skał zbiornikowych przez cementowanie rur

okładzinowych w otworach kierunkowych. Analogicznie kanały zawodniona powstają

w związanym cemencie w górnej części przestrzeni pierścieniowej otworu.

Tego typu kanały wypełnione płuczka lub wodą nie występują w przypadku

prawidłowo dobranej receptury zaczynu cementowego i przy efektywnym wytłoczeniu płuczki

z przestrzeni pierścieniowej otworu.

W otworach pionowych stwierdzono, że skutecznemu cementowaniu i efektywnym

uszczelnianiu skał zbiornikowych sprzyja współosiowe koncentryczne usytuowanie kolumny

rur okładzinowych w otworze, mała wielkość granicy płynięcia płuczki, zwiększone prędkości

zatłaczania zaczynu cementowego, w celu uzyskania burzliwego charakteru przepływu

zaczynu cementowego oraz dokładnego wypłukania otworu przed zabiegiem cementowania rur

okładzinowych. Znaczna ilość tych czynników polepszają skuteczność cementowania odnosi

się również do otworów kierunkowych i wierconych z poziomym odcinkiem

15

W wyniku prac laboratoryjnych i badań przemysłowych, wykonywanych w otworach

kierunkowych stwierdzono, że tworzenie się kanałów płuczkowych z fazą stałą wzdłuż dolnej

ściany otworu, można wyeliminować przez prawidłowy dobór właściwości i parametrów

reologicznych płuczki, stosowanie centralizatorów, manewrowanie w kierunku pionowym rur

okładzinowych lub jej obracanie oraz efektywne wypłukanie otworu poprzedzające zabieg

cementowania rur okładzinowych w otworze.

Występowania w otworze kanałów płuczkowych z fazą stałą na znacznej długości,

pogarsza zdolność wytłoczenia płuczki przez ciecz poprzedzającą i zaczyn cementowy, a więc

dyskwalifikuje cel cementowania utworzenie wokół kolumny rur okładzinowych równomiernej

grubości płaszcza z kamienia cementowego oraz wyeliminowania zjawiska pozarurowego

przepływu gazu ziemnego.

Brak szczelności przestrzeni pierścieniowej pozarurowej może spowodować migrację

gazu ziemnego, korozję i urwanie kolumny rur okładzinowych, utratę kontroli ciśnienia

w otworze a przywrócenie szczelności otworu wymaga znacznych kosztów przy zwiększonym

ciśnieniu tłoczenia.

Na podstawie prac doświadczalnych stwierdzono że:

występuje określona wielkość granicy wytrzymałości strukturalnej i granicy płynięcia

płuczki, poniżej której tworzą się kanały płuczkowe z fazą stałą;

wielkość granicy wytrzymałości strukturalnej i granicy płynięcia płuczki, konieczna dla

przeciwdziałania tworzeniu się kanałów płuczkowych z fazą stałą, zmniejsz się w miarę

jak maleje kąt skrzywienia osi otworu kierunkowego.

Manewrowanie w kierunku pionowym kolumny rur okładzinowych oraz jej obracanie

nie powoduje zauważalnego efektywniejszego wytłoczenia płuczki z przestrzeni pierścieniowej

na odcinku występowania skał przepuszczalnych, jednak gdy użyte zostaną skrobaki osadu

iłowego i centralizatory, wówczas wytłoczenie płuczki z przestrzeni pierścieniowej przez

zaczyn cementowy, znacznie się polepsza.

2.2. Dobór właściwości płuczki i zaczynu cementowego.

Głównym problemem technologicznym, wpływającym na skuteczność cementowania

rur okładzinowych w poziomych odcinkach otworów kierunkowych, jest dobór płuczek

o takich parametrach reologicznych i charakterystyce zdolności transportu zwiercin i cząstek

fazy stałej, które eliminowałyby do minimum nagromadzenia się fazy stałej w dolnej części

przestrzeni pierścieniowej otworu poziomego.

16

Sedymentacja zwiercin i cząstek materiału obciążającego płuczkę, zależy do granicy

płynięcia i wytrzymałości strukturalnej płuczki. Przy wierceniu otworów kierunkowych

najczęściej używa się płuczek, będących odwrotną emulsją ropną lub olejową, które

zapewniają dobrą stabilność skał tworzących ścianę otworu i sprzyjają efektywnemu

wynoszeniu zwiercin w czasie płukania i wiercenia otworu.

Użycie do wiercenia płuczek na osnowie wodnej powoduje często obwały ściany

otworu poziomego i zatykanie urobkiem skalnym przestrzeni porowo-szczelinowej skały

zbiornikowej. Dla unikania tych wad do płuczek sporządzonych na osnowie wody, dodaje się

środki smarne i elektrolity.

Modelowania procesu cementowania rur okładzinowych w otworach kierunkowych

i w poziomych odcinkach otworu wykazało, że w celu skutecznego uszczelniania poziomu

produktywnego należy uwzględnić dwa ważne czynniki:

konieczność uzyskania zaczynu cementowego o takiej jakości i parametrach

reologicznych, aby zawartość wody wolnej w zaczynie cementowym była bliska zeru,

co eliminuje w dużym stopniu tworzenie się kanałów wodnych w górnej części

przestrzeni pierścieniowej cementowanego poziomego odcinka otworu;

pomiar procentowej zawartości wody wolnej w zaczynie cementowym wykonany wg

norm API jest mało przydatny dla warunków cementowania rur okładzinowych

w poziomych odcinkach otworów kierunkowych.

Określenie wg norm API zawartości około 1% wody wolnej w zaczynie cementowym,

wykazuje wzrost do 9% wody wolnej w pochyłym lub poziomym odcinku otworu

kierunkowego w warunkach wysokich temperatur. Na jakość cementowania rur okładzinowych

w poziomych odcinkach otworów kierunkowych, oprócz zatłaczania do otworu, przed

zaczynem cementowym, cieczy wyprzedzającej, wpływają również właściwości i parametry

reologiczne płuczki, będące odwrotną emulsją ropną lub olejową. Płuczka ta zapewnia

minimalne ucieczki jej w warunkach występowania skał porowo-szczelinowych, przez

wyeliminowanie dehydratacji w przestrzeni pierścieniowej otworu pionowego oraz utworzenia

się na ścianie otworu mało przepuszczalnego osadu iłowego.

Faza ropno-olejowa płuczki zapewnia również stabilność skał tworzących ścianę

otworu poziomego, oraz właściwości smarne w czasie wiercenia otworu. Przy cementowaniu

rur okładzinowych odwrotna emulsja ropno-olejowa wpływa na odspajanie kamienia

cementowego od powierzchni zwilżonej ropą naftową lub olejem. W celu usunięcia z otworu

odwrotnej emulsji ropnej, wytłacza się wytłacza się ją cieczą wyprzedzającą buforową, która

przy dodatku do niej środków powierzchniowo-czynnych, powoduje że zwilżanie powierzchni

skał i rur okładzinowych następuje wodą.

17

Ciecz wyprzedająca buforowa składa się z 1,6 m3 ropy naftowej, zawierającej 1% SPC

oraz 1,6 m3 wody. Anionowy środek powierzchniowo-czynny jest cieczą roztwarzaną w ropie

naftowej. Może być stosowany również anionowy SPC, roztwarzany w wodzie jak i w ropie

naftowej.

Optymalne warunki cementowania rur okładzinowych w otworach kierunkowych

z poziomym odcinkiem są następujące:

1) Ilość wody wolnej, zawartej w zaczynie cementowym powinna być jak najmniejsza

(zaleca się 0%).

2) Ciecz wyprzedzająca buforowa powinna odpowiadać typowi i jakości płuczki

wiertniczej.

3) Efektywne oczyszczanie poziomego odcinka otworu ze zwiercin i osadu ilastego,

zależy od wielkości prześwitu technologicznego między ścianą otworu poziomego

a rurami okładzinowymi.

Kanały płuczkowe z faza stałą mogą powstawać w kamieniu cementowym w dolnej

części otworu poziomego, jeżeli nie uzyska się efektywnego wypłukania otworu przed

zabiegiem cementowania.

Na całej długości poziomego odcinka otworu należy umieszczać na rurach

okładzinowych centralizatory, określając ich ilość dla danej średnicy otworu oraz miejsca ich

usytuowania, na podstawie modelowych obliczeń na EMC.

18

3. Wybór i typy urządzeń wiertniczych stosowanych przy

cementowaniu i rurowaniu otworów kierunkowych

19

4. Uzbrajanie i wyposażenie techniczne rur

okładzinowych.

W celu prawidłowego wykonywania uszczelnienia przestrzeni pierścieniowej pomiędzy

ścianą otworu a kolumna rur okładzinowych oraz zapewnienia konstrukcji obudowy otworu

wiertniczego odpowiednich właściwości wytrzymałościowych stosuje się specjalistyczne

wyposażenie i uzbrojenie techniczne kolumny rur okładzinowych.

Przez wyposażenie kolumny rur okładzinowych rozumie się te wszystkie elementy,

które mają zapewnić prawidłowe, bezawaryjne przeprowadzanie zabiegu cementowania.

Elementem uzbrojenia są urządzenia techniczne, które można zakładać na kolumnę rur

lub w nią wbudowywać w celu zwiększenie skuteczności uszczelniania pozarurowej

przestrzeni pierścieniowej.

W wyniku wieloletniej praktyki opracowane zostały różne rozwiązania konstrukcyjne

poszczególnych elementów wchodzących w skład wyposażenia i uzbrojenia technicznego rur

okładzinowych, a dobór odpowiedniego zestawu elementów osprzętu kolumny rur

okładzinowych

zależy

do

warunków

geologicznych,

techniczno-technologicznych

i ekonomicznych wykonywania otworu wiertniczego należy już w fazie projektowej

przewidzieć lokalizacji poszczególnych elementów wyposażenia i uzbrojenia technicznego

kolumny rur okładzinowych. Dlatego też na rysunku 4.1 przedstawiłem podstawowe zalecenia

dotyczące rozmieszczenia osprzętu kolumny rur okładzinowych.

Rys 4.1 Zasady rozmieszczania wyposażenia i uzbrojenia kolumny rur okładzinowych

Źródła: Opracowanie własne

20

Typowe wyposażenie kolumny rur okładzinowych zawiera:

1. But rur okładzinowych znajdujący się w dolnym końcu rury okładzinowej. Każda

kolumna rur okładzinowych powinna być zakończona butem. Buty samonapełniające

zleca się stosować w zasadzie tylko w bardzo długich pośrednich kolumnach rur

okładzinowych (300 m i dłuższych). Ich zastosowanie jest również wskazane

w przypadku bardzo małych prześwitów między ścianą otworu a rurami, przy dużej

wytrzymałości

strukturalnej

płuczki

oraz

w

warunkach

dużego

zagrożenia

szczelinowania skał i ucieczką płuczki.

2. Zawór zwrotny znajdujący się w bucie lub nad butem rur okładzinowych. Zaleca się

stosować, gdy długość kolumny rur przekracza 300 m. W przypadku cementowania

kolumny prowadnikowej i krótkich kolumn pośrednich, jak też przy małej różnicy

gęstości zaczynu cementowego i przybitki nie jest konieczne użycie dodatkowego

zaworu zwrotnego, poza znajdującym się w bucie kolumny. Natomiast kolumny

eksploatacyjne oraz długie (ponad 3000 m) i cementowane na długich odcinkach

kolumny pośrednie powinny mieć dwa lub trzy zawory zwrotne. Poza zaworami

w bucie rur, drugi zawór zwrotny powinien być umieszczony bezpośrednio nad

pierwszą rurą nad butem.

3. Pierścień oporowy umieszczony ponad ostatnim (głównym) zaworem zwrotnym,

20÷30 m od buta rur przy cementowaniu z jednym klockiem. Jeżeli stosuje się dwa lub

trzy dodatkowe zawory, wskazane jest użycie zaworu głównego o konstrukcji

umożliwiającej spełnienie roli pierścienia oporowego. Zmniejsza się wtedy wysokość

korka cementowego i liczba elementów zwiercanych po cementowaniu.

4. Klocki cementacyjne stosowane są jako półsztywna przegroda dla oddzielenia zaczynu

cementowego od płuczki, oczyszczenia wewnętrznej powierzchni rur okładzinowych z

płuczki oraz służą dla wskazania kiedy zatłaczanie zaczynu cementowego do otworu

zostało zakończone. Klocki cementacyjne standardowo są obecnie wykonywane z

elastomerów wulkanizowanych ze zwiercalnym rdzeniem z aluminium, żeliwa lub

plastiku.

5. Łączniki bezpieczeństwa umieszczone ponad ostatnim górnym zaworem zwrotnym.

Stosowane przy uszczelnianiu kolumny rur okładzinowych o długości większej od

2000 m oraz w przypadku stosowania zaczynu cementowego z dodatkiem środków

tamponujących lub materiałów obciążających, kiedy istnieje zagrożenie zatkania się

dróg przepływu (zaworu zwrotnego).

6. Centralizatory rozmieszczone są na rurach okładzinowych:

-

nad butem rur okładzinowych,

21

-

w strefie złożowej nad i pod tą strefą,

-

pod włącznikiem kolumny traconej,

-

pod łącznikiem sekcji rur oraz nad butem poprzedniej kolumny,

-

w miejscach wyznaczonych na podstawie obliczeń ugięcia centralizowanych

odcinków rur okładzinowych i sił działających na elementy konstrukcyjne

centralizatorów rur okładzinowych.

W celu usztywnienia dolnej części kolumny rur okładzinowych zaleca się stosowanie

po dwa centralizatory na pierwszych 2-3 rurach okładzinowych. Centralizatory należy

rozmieszczać w taki sposób, aby nie przekraczać dopuszczalnych wartości sił

odporowych elementów sprężynujących centralizatorów i równocześnie zapewnić

minimalna wartość prześwitu promieniowego pomiędzy ścianą otworu a ugiętą

kolumną rur okładzinowych Norma API 10D. w krzywoliniowych odcinkach otworu

należy unikać stosowania centralizatorów kadłubowych. W odcinkach otworu o bardzo

dużej krzywiźnie zaleca się stosowanie centralizatorów odpinanych. Przy stosowaniu

centralizatorów sprężystych konieczny jest właściwy dobór geometrii elementów

sprężynujących, tak aby zapewnić pełne przyleganie prowadnika do ściany otworu.

7. Skrobaki i wycieraki osadu iłowego stosowane:

-

w dolnej części kolumny rur,

-

w strefie złożowej.

Szczególnie gęsto należy rozmieszczać skrobaki na 2-3 rurach nad butem w celu

wzmocnienia płaszcza cementacyjnego i zapobiegnięciu obruszenia kolumny przy

nabieraniu krzywizny nowym narzędziem wiercącym.

8. Mufy cementowania wielostopniowego lokalizacja wynika z warunków geologicznotechnologicznych i centralizatorów. Przyjmuje się jako zasadę lokalizację mufy

cementacyjnej

w

kilkunastometrowej,

nie

skawernowanej

strefie

skał

nieprzepuszczalnych.

4.1. Rozmieszczenie

centralizatorów

na

kolumnie

rur

okładzinowych w otworach kierunkowych

Centralizatory stosowane są w celu współosiowego zapuszczenia kolumny rur

okładzinowych w otworze wiertniczym oraz przeciwdziałania przemieszczenia się odcinków

rur w kierunku prostopadłym do osi otworu w trakcie wykonywania zabiegu cementowania.

W wyniku wieloletnich doświadczeń opracowano szereg typów centralizatorów rur

okładzinowych różniących się między sobą stosowanymi rozwiązaniami konstrukcyjnymi

22

(32,31,71,85). Niezależnie od rodzaju użytych centralizatorów racjonalnie ich rozmieszczenie

w kolumnie rur okładzinowych i efektywność uszczelniania poziomów produktywnych. Aby

określić liczbę niezbędnych centralizatorów oraz ustalić odległości pomiędzy nimi, należy

dokonać analizy rozkładu sił działających na centralizowaną kolumnę rur okładzinowych

w punktach centralizacji oraz ugięcia poszczególnych odcinków rur okładzinowych.

Prawidłowe zaprojektowanie centralizacji kolumny rur okładzinowych powinna

zapewniać bezawaryjne zapuszczanie kolumny rur w kierunku prostopadłym do osi otworu

wiertniczego oraz przeciwdziałać przemieszczaniu się odcinków rur w kierunku prostopadłym

do osi otworu w trakcie wykonywania zabiegu cementowania.

Przy ustaleniu odległości pomiędzy centralizatorami sprężynowymi należy uwzględniać

następujące ograniczenia:

-

dopuszczalną wartość siły odporowej przenoszonej przez sprężynujące elementy

stosowanego centralizatora;

-

maksymalną

wartość

strzałki

ugięcia

centralizowanej

kolumny

rur

okładzinowych, gwarantującą sprawne przeprowadzanie procesu cementowania

oraz właściwe wypełnianie zaczynem cementowym uszczelnianej przestrzeni

pierścieniowej.

Przeprowadzając obliczenia centralizacji kolumny rur okładzinowych, powinno się

możliwie precyzyjnie zdefiniować założenia projektowe.

W tym celu należy określić przebieg trajektorii osi otworu wiertniczego. Na etapie

projektu konstrukcji otworu kierunkowego przyjmuje się obliczone wartości kątów odchylenia

od pionu i azymutów, stycznych do planowej osi otworu kierunkowego w poszczególnych

punktach

trajektorii.

Sporządzając

projekt

wykonawczy

centralizacji

kolumny

rur

okładzinowych, należy przyjąć rzeczywisty przebieg odwiercanego otworu wiertniczego

ustalony w wyniku profilowania inklinometrem wgłębnym. Na podstawie uzyskanych

doświadczeń z dotychczas przeprowadzonych symulacji należy stwierdzić, że im większa jest

częstotliwość pomiaru wartości kąta odchylenia od pionu i azymutu trajektorii osi otworu

wiertniczego w funkcji głębokości otworu, tym częściej wyniki przeprowadzonej centralizacji

można uznać za zbliżone do optymalnych. Teza powyższa wynika z faktu konieczności

interpolacji przebiegu trajektorii pomiędzy punktami pomiarowymi. Wykorzystane w praktyce

metody interpolacji (stycznej, stycznej wyrównanej, średnich kątów, minimalnej krzywizny,

promienia krzywizny, Mercury’ego i inne) są tym dokładniejsze, im mniejsza jest odległość

pomiędzy punktami pomiarowymi. (Wiśniowski 2002)

Drugim zagadnieniem wpływającym na dokładność centralizacji jest właściwe

określenie rzeczywistej średnicy otworu wiertniczego. W fazie projektowania otworu

23

kierunkowego, dla nieorurowanych odcinków otworu kierunkowego, jak średnicę otworu

można przyjmować wartość średnicy narzędzia wiercącego użytego podczas wiercenia otworu

pod projektowaną kolumnę rur okładzinowych. W praktyce wiertniczej projekt wykonawczy

rozmieszczenia centralizatorów rur okładzinowych sporządza się po przeprowadzeniu

pomiarów średnicy w odwierconym otworze kierunkowym. Uwzględniając bowiem

rzeczywiste zmiany średnicy otworu kierunkowego, można ustalić typy centralizatorów oraz

racjonalne określić rozmieszczenie ich na rurach okładzinowych.

Doświadczenia praktyczne wskazują, że z im mniejszym skokiem głębokościowym

wykonuje się profilowanie średnicy, tym dokładniej będzie można określić rzeczywistą

wartość prześwitu promieniowego oraz ustalić warunki istnienia podpory w miejscu

umieszczenia danego centralizatora.

Trzecią grupę założeń projektowych centralizacji stanowią dane technicznotechnologiczne obejmujące:

-

dane centralizowanych rur okładzinowych, tj.: średnicę zewnętrzną, średnicę

wewnętrzną, długość oraz ciężar jednego metra poszczególnych sekcji rur

okładzinowych;

-

dane możliwych do zastosowania centralizatorów, tj.: typ (stały sprężynowy),

maksymalną średnicę zewnętrzną, minimalną średnicę ściśniętego centralizatora,

dopuszczalna wartość siły bocznej nie powodującej zniszczenia centralizatora;

-

wartość ciężaru właściwego płuczki stosowanej podczas orurowania otworu oraz

maksymalny ciężar

właściwy płynów

stosowanych

w

trakcie

zabiegu

cementowania kolumny rur okładzinowych.

Przy projektowaniu rozmieszczenia centralizatorów rur okładzinowych w otworze

kierunkowym powinno zapewniać się takie warunki, aby dla każdego centralizatora wartość

siły bocznej oraz wartość ugięcia odcinków kolumny rur okładzinowych nie przekraczały

wartości dopuszczalnych. (Wiśniowski 2002)

Dopuszczalna wartość sił bocznych działających na centralizatory rur okładzinowych

przedstawia tabela 4.1.

24

W wyniku działania sił oraz momentów gnących odcinek kolumny rur okładzinowych

podpartych dwoma centralizatorami ulega ugięciu (rys.4.2 ). Na skutek ugięcia zmniejsza się

odległość pomiędzy ścianą otworu a rurą okładzinową. Wartość ta określana jest jako prześwit

promieniowy i wyznaczana z zależności:

PP Ro Rr C f

gdzie:

PP – prześwit promieniowy [m];

Ro - promień otworu kierunkowego [m];

Rr - promień zewnętrzny rur okładzinowych [m];

C - kompresja centralizatora [m];

f - wartość przemieszczenia elementu ugięcia osi kolumny rur okładzinowych w

stosunku do osi otworu kierunkowego [m].

Tabela 4.1. Zestawienia dopuszczalnych wartości sił bocznych działających na elementy

centralizatorów rur okładzinowych

Średnica zewnętrzna rur

Średni ciężar jednostkowy

Dopuszczalna wartość siły bocznej

okładzinowych

rur okładzinowych

działającej na centralizatory

cale

m

N/m

N

4 1/2

0,114

170

2064

5

0,127

190

2313

5 1/2

0,140

227

2758

6 5/8

0,168

350

4270

7

0,178

380

4626

7 5/8

0,194

386

4697

8 5/8

0,219

526

6405

9 5/8

0,244

585

7117

10 3/4

0,273

746

4537

11 3/4

0,298

789

4804

13 5/8

0,340

891

5427

16

0,406

950

5783

18 5/8

0,473

1278

7784

20

0,508

1373

8363

Źródła: Wiśniowski 2002r.

25

Rys 4.2. Zależności geometryczne umożliwiające wyznaczenie prześwitu promieniowego

Źródła: Wiśniowski 2002r.

Wartości prześwitu promieniowego nie może być zbyt mała ze względu na pojawiające

się problemy związane z cementowaniem kolumny rur okładzinowych. Na podstawie

wieloletnich doświadczeń uzyskanych przy cementowaniu kolumny rur okładzinowych

ustalono, że minimalna wartość prześwitu promieniowego ugiętego odcinka kolumny rur

okładzinowych nie powinna być mniejsza niż 67% różnicy promienia otworu i zewnętrznego

promienia rur okładzinowych.

4.2. Buty i zawory zwrotne

Buty rurowe prowadnikowe są najprostszą konstrukcją butów rurowych. Nie zawierają

zaworów zwrotnych lub narzędzi do ukierunkowania przepływu zaczynu cementowego.

Zadaniem butów rurowych prowadnikowych jest ochrona od uszkodzenia dolnej krawędzi rury

okładzinowej i ułatwianie przejścia kolumny rur przez wręby i inne przeszkody w otworze.

Zwykłe buty rurowe prowadnikowe nie mają zaokrąglonego podtoczenia, więc nie zaleca się

ich stosować w otworach w otworach skrzywionych.

Buty rurowe prowadnikowe mają różne kształty w dolnej części i często otwory

boczne, aby kolumna rur okładzinowych mogła być oparta o dno otworu i wówczas zaczyn

cementowy może przepływać przez otwory boczne usytuowane w bucie rurowym

26

prowanikowym. Otwory boczne polepszają wypieranie płuczki z przestrzeni pierścieniowej

i umożliwiają płukanie otworu, w celu zapobiegania przychwyceniom kolumny rur

okładzinowej.

Buty rurowe prowadnikowe wyposażone są często w zawory zwrotne zwane często

zaworami pływakowymi lub w zawory zwrotne pływakowe do automatycznego napełniania

płuczką kolumny rur okładzinowych w czasie zapuszczania jej na spód otworu.

Zawory zwrotne pływakowe zmniejszają obciążenie na haku wiertniczym od ciężaru

podwieszonej kolumny rur okładzinowych, ze względu na wyporność kolumny rur

okładzinowych w płuczce. W czasie zapuszczania kolumny rur okładzinowych ich wyporność

reguluje się przez napełnianie kolumny rur okładzinowych cieczą (płuczką) od góry, które

wykonuje się co 50 do 100 m, przy większych średnicach lub przy cienkościennych rur

okładzinowych, aby zapobiec ich zgnieceniu.

4.3. Skrobaki i wycieraki osadu iłowego

Skrobaki osadu iłowego mocowane na rurach okładzinowych, w powiązaniu

z centralizatorami, wpływają pozytywnie na usuwanie ze ściany otworu osadu iłowego oraz

z żelowanej lub odfiltrowanej płuczki, która przy braku tych narzędzi pozostałaby nieruchoma

w przestrzeni pierścieniowej otworu.

27

5. Zapuszczanie rur okładzinowych jako pierwszy etap

właściwego uszczelniania otworu

5.1. Ilość płuczki w otworze

28

6. Badania laboratoryjne oparte przy przepływie zaczynu

przez rury i przestrzeń pierścieniową

29

7. Komputerowe wspomaganie procesu zapuszczania rur

okładzinowych przy otworach kierunkowych

30

8. Cel wykonywania zabiegów uszczelniających

31

9. Metody uszczelniania

9.1. Uszczelnianie metodą wtrysku masy plastycznej

Jest to metoda uszczelniania instalacji ciśnieniowych bez ich wyłączania z ruchu.

Zaletą metody jest jej stosunkowo duża wszechstronność, możliwość stosowania przy

stosunkowo wysokich ciśnieniach i temperaturach, duży zakres mediów. Do wad należy

zaliczyć koszt oraz stosunkowo długi czas uszczelniania. Metoda ta jest więc przydatna

szczególnie tam gdzie zatrzymanie instalacji jest niemożliwe lub związane z dużymi kosztami.

Najbardziej znane na naszym rynku są dwie firmy propagujące ten rodzaj uszczelniania

Angielska z oddziałem w Niemczech Furmanite i Francuzka Petroseal. Pierwsze próby

w Polsce prowadzone były w Stacji Ratownictwa Chemicznego Petrochemii Płock w oparciu

o produkowane w kraju masy. Zakres temperaturowy ich stosowania ograniczał się w zasadzie

do ok. 2000 C. Zagraniczne masy pozwalają zwiększyć ten zakres do 7000 C a ciśnienie do

240 bar.

Metodą tą można uszczelnić nieszczelne połączenia kołnierzowe, pokrywy zaworów,

nieszczelne dławiki zaworów, nieszczelności na rurociągach i ich rozgałęzieniach oraz wiele

innych przypadków.

Technologia uszczelniania polega na wstępnym ograniczeniu wycieku w celu

zmniejszenia szczelin a następnie wstrzyknięciu w okolicę nieszczelności masy plastycznej

dostosowanej do medium i temperatury. Masa ta wytwarza wewnątrz połączenia nową

elastyczną uszczelkę wypełniającą wszystkie wolne przestrzenie. Ograniczenie wycieku

uzyskujemy stosując obejmy, uszczelnienie drutem, specjalnie

spreparowane boksy itp.

Wstrzykiwanie masy wykonywane jest metodą hydrauliczną pod dużym ciśnieniem za pomocą

specjalnych adapterów pozwalających na ich zamknięcie w każdym momencie. Metodyka

wykonania uszczelnienia pozwala zamontować adaptery w miejscach pozostających pod

ciśnieniem. W momencie wstrzykiwania masy zwiększa się jednak obciążenie połączenia

kołnierzowego. Dlatego konieczna jest niekiedy wymiana uszkodzonych śrub lub stosowanie

dodatkowych ścisków zabezpieczających połączenie.

Pracownicy stosujący tę metodę powinni być jednak dobrze zapoznani z technologią

a szczególnie z warunkami BHP. Pożądane jest także posiadanie kwalifikacji ratownika

chemicznego. Z własnych doświadczeń po kilku latach stosowania metody na licencji

Furmanite

mogę stwierdzić że jest ona bardzo skuteczna. Tylko niewielki procent

nieszczelności nie kwalifikował się do jej zastosowania.

32

10.

Charakterystyka środowiska panującego

w otworze wiertniczym

10.1. Analiza ciśnienia w przestrzeni pierścieniowej pomiędzy

nieorurowaną ścianą otworu wiertniczego a rurami

płuczkowymi lub okładzinowymi.

Podczas przepływu płuczki wiertniczej konieczna jest znajomość wielkości ciśnienia

w przestrzeni pierścieniowej pomiędzy nieorurowaną ścianą otworu wiertniczego a rurami

płuczkowymi lub zapuszczaną kolumną rur okładzinowych. Zbyt duża wartość ciśnienia może

spowodować zaniki płuczki wiertniczej w otaczające skały, zbyt mała natomiast może być

powodem niekontrolowanego przypływu płynu złożowego do otworu wiertniczego.

Analizując przepływ płynów wiertniczych poszczególnych procesów wiercenia,

rurowania oraz podczas zabiegu cementowania, wielkość ciśnienia w nierurowanej przestrzeni

pierścieniowej należy obliczać ze wzoru:

p p ph pd

gdzie:

pp – ciśnienie w przestrzeni pierścieniowej [Pa];

ph – ciśnienie hydrostatyczne [Pa];

pd – ciśnienie związane z dynamiką przepływu płynu w przestrzeni pierścieniowej [Pa].

Wielkość ciśnienia hydrostatycznego ph określa się za pomocą zależności:

ph g h

Składowa dynamiczna pd równania związana jest z ruchem płuczki wiertniczej

w przestrzeni pierścieniowej. W celu jej wyznaczenia należy rozważać:

Opory hydrauliczne przepływających płynów wiertniczych podczas wiercenia otworu

(płuczka

wiertnicza)

lub

przeprowadzania

zabiegu

uszczelniania

przestrzeni

pierścieniowej pomiędzy nieorurowaną ścianą otworu a kolumną rur okładzinowych

(płuczka wiertnicza, ciecz buforowa, zaczyn uszczelniający);

Opory hydrauliczne powstające w wyniku zjawiska tłokowania oraz siły bezwładności

cieczy generowane podczas operacji zapuszczania i wyciągania przewodu wiertniczego

lub rur okładzinowych.

Siły bezwładności powstające w trakcie uruchamiania pracy pomp płuczkowych.

33

W trakcie wiercenia lub przeprowadzania zabiegu uszczelniania przestrzeni

pierścieniowej pomiędzy nieorurowaną ścianą otworu a kolumną rur okładzinowych jej

wartość wyznacza się jako sumę oporów przepływu płynów wiertniczych liczonych od danego

miejsca przestrzeni pierścieniowej do punktu wypływu płynu z otworu wiertniczego. W trakcie

rozruchu pomp składową pd określać należy z warunku bezwładności płynu wiertniczego.

W procesie zapuszczania i wyciągania przewodu wiertniczego lub rur okładzinowych

z zamkniętym dolnym końcem (zaworem zwrotnym), wielkość składowej pd należy określać

uwzględniając zjawisko zapuszczania lub hamowania przewodu wiertniczego lub rur

okładzinowych.

Powstające w przestrzeni pierścieniowej ciśnienie nie może przekraczać wartości

ciśnienia szczelinowania skał stanowiących nieorurowaną ścianę otworu wiertniczego.

p p p sz

10.2. Wyznaczenie

wielkości

zmian

ciśnienia

płynów

wiertniczych w trakcie wiercenia lub przeprowadzania

zabiegu uszczelniania przestrzeni pierścieniowej.

Podczas

wiercenia

lub

przeprowadzania

zabiegu

uszczelniania

przestrzeni

pierścieniowej pomiędzy nieorurowaną ścianą otworu a kolumną rur okładzinowych

przepływający płyn wiertniczy powoduje przyrost ciśnienia o wielkość p b. Wielkość ta jest

równa sumie oporów przepływu płynów wiertniczych liczonych od danego miejsca przestrzeni

pierścieniowej do punktu wypływu płynu z otworu wiertniczego. Wartość pd zależy od

przyjętego modelu reologicznych tłoczonego płynu, strumienia objętości przepływu,

charakteru przepływu oraz geometrii i właściwości fizycznych elementu, w którym przepływ

się odbywa.

Algorytm wyznaczania oporów przepływu w przestrzeni pierścieniowej dla zadanego

strumienia objętości przepływu jest następujący:

-

Przyjmuje się strumień objętości przepływu płynu wiertniczego.

-

Ustala się model reologiczny płynu wiertniczego [Wiśniowski].

-

Wyznacza się parametry geometryczne poszczególnych elementów cyrkulacyjnych

(długość, średnice zewnętrzną, średnicę wewnętrzną).

-

Dla każdych elementu cyrkulacyjnego określa się:

-

Średnia prędkość przepływu płynu wiertniczego

-

Charakter przepływu:

34

-

W zależności od przyjętego modelu reologicznego płynu ustala się: liczbę Reynoldsa

lub uogólnioną liczbę Reynoldsa;

-

W zależności od przyjętego modelu reologicznego płynu: krytyczną liczbę Reynoldsa,

liczbę Hedstroma, lub krytyczną uogólnioną liczbę Reynoldsa;

-

Wielkość oporów hydraulicznych.

-

Oblicza

się

sumę

oporów

hydraulicznych

w

poszczególnych

elementach

cyrkulacyjnych od danego punktu do wylotu otworu.

-

Średnia prędkość przepływu płynu wiertniczego

Średnia prędkość przepływu płynu wiertniczego w poszczególnych elementach

cyrkulacyjnych przestrzeni pierścieniowej wyznacza się ze wzoru

v śr

4Q

( D02 d z2 )

W celu ustalenia charakteru przepływu dla poszczególnych modeli reologicznych

płynów porównuje się liczbę Reynoldsa (Re) lub uogólnioną liczbą Reynoldsa z ich

wartościami krytycznymi Rekr,. W przypadku gry liczba Reynoldsa lub uogólnioną liczbą

Reynoldsa jest mniejsza od wartości krytycznej należy stosować zależności umożliwiające

obliczenie oporów laminarnego przepływu płynu. W przeciwnym wypadku należy

wykorzystywać wzory dla przepływu turbulentnego. Wartość liczby Reynoldsa płynu

przemieszczającego się w przestrzeni pierścieniowej wyznaczać należy ze wzoru:

Re

v śr ( D0 d z )

W zależności od przyjętego modelu reologicznego płynu wiertniczego w celu ustalenia

krytycznej liczby Reynoldsa stosuje się różne procedury postępowania:.

Dla cieczy newtonowskiej, o modelu reologicznym (

dv

) , wartość krytycznej

dr

liczby Reynoldsa: ustala się apriorycznie w postaci:

Re kr 2100

Przyjmując model cieczy Binghama w postaci 0 ( dv ) , w celu określenia

dr

wartości krytycznej liczby Reynoldsa w przestrzeni pierścieniowej, niezbędne jest

wyznaczenie liczby Hedstroma:

0 ( D0 d z ) 2

He

2

35

Krytyczna

wartość

liczby

Reynoldsa

uzyskuje

się

z

nomogramu

(rys.1)

Krytyczna liczba Reynoldsa, NRec

przedstawiającego zależność krytycznej liczby Reynoldsa od liczby Hedstroma.

Liczba Hedstroma, NHa

Rys 10.1. Zależność wartości krytycznej liczby Reynoldsa dla cieczy Binghamowskiej od

liczby Hedstroma.

Dla celów obliczeń hydraulicznych cieczy Binghamowskiej można wykorzystać

również pojęcie uogólnionej liczby Reynoldsa.

Re

D0 d z vśr

D0 d z 0

dla warunku

D0 d z 0

vśr

14

vśr

lub

Re

D0 d z vśr

D0 d z 0

1,473 0,133

dla warunku

D0 d z 0

vśr

14

vśr

Jako jej wartość krytyczną przyjmuje się wówczas:

_

Re kr 2100

Rozważając płuczkę wiertniczą jako ciecz Ostwalda de Waele o modelu reologicznym

dv

k ( ) n wartość uogólnionej liczby Reynoldsa wyznaczać należy ze wzoru:

dr

36

A jej krytyczną wartość z zależności:

_

Re kr 3470 1370 n

Wielkość strat ciśnienia przepływu newtonowskiej cieczy wiertniczej w przestrzeni

pierścieniowej o długości L określa się:

Dla laminarnego przepływu ze wzoru Hagena-Poiseilla:

32 L v śr

pr

( D0 d z ) 2

Dla przepływu turbulentnego ze wzoru:

0,1582 L 0,75 v1śr,75 0, 25

pr

( D0 d z )1, 25

Opory plastyczno-lepkiej cieczy wiertniczej w przestrzeni pierścieniowej o długości L

wyznaczać należy:

Dla laminarnego przepływu ze wzoru Hagenna-Poiseuilla:

32 L v śr

16 0 L

( D0 d z ) 0

pr

14

+

dla warunku

2

3 ( D0 d z )

v sr

( D0 d z )

Lub

L vsr

0 L

( D0 d z ) 0

pr 47,128

4,242

14

dla warunku

2

( D0 d z )

v sr

( D0 d z )

Dla przepływu turbulentnego ze wzoru:

0.072 L 0,83 v1sr,83 0,17

pr

dla orurowanej przestrzeni pierścieniowej

( D0 d z )1,14

0.06 L 0,86 v1sr,86 0,14

pr

dla nieorurowanej przestrzeni pierścieniowej

( D0 d z )1,14

Wielkość strat ciśnienia przepływu pseudoplastycznej cieczy wiertniczej w przestrzeni

pierścieniowej o długości L powinno się obliczać:

Dla laminarnego przepływu z przekształconego wzoru Ostwalda de Waele:

2 (3 n 1) vsr n

4k L

pr

[

]

( D0 d z )

n ( D0 d z )

Dla przepływu turbulentnego ze wzoru:

2 A L 1 B v sr2 B B

pr

( D0 d z )

3,93 lg n

Gdzie A

50

1,75 lg n

B

7

Wielkość składowej dynamicznej pd ciśnienia płynów wiertniczych trakcie wiercenia

lub przeprowadzania zabiegu uszczelniania przestrzeni pierścieniowej pomiędzy nieorurowaną

ścianą otworu a kolumną rur okładzinowych jest równa sumie oporów przepływu wiertniczych

liczonych od danego miejsca przestrzeni pierścieniowej do punktu wypływu płynu z otworu

wiertniczego.

37

Wstawiając obliczoną ze wzoru (18) wartość pd do równania (1) oraz uwzględniając

zależność (2) uzyskuje się rzeczywistą wartość ciśnienia cieczy wiertniczej podczas wiercenia

lub przeprowadzania zabiegu uszczelniania przestrzeni pierścieniowej.

10.3. Wyznaczanie zmian wartości ciśnień spowodowanych

operacjami dźwigowymi przewodu wiertniczego lub rur

okładzinowych

Analizując zmianę wartości ciśnienia płuczki w otworze powstającą na skutek operacji

dźwigowymi przewodu wiertniczego lub rur okładzinowych należy uwzględnić następujące

przypadki:

-

zapuszczanie lub wyciąganie przewodu wiertniczego lub rur okładzinowych

o zamkniętym dolnym końcu (przewód wiertniczy lub rury okładzinowe wyposażone

w zawór zwrotny, przytkanie urobkiem dysze lub otwory w świdrze, zapuszczanie

rurowego próbnika złoża, uszkodzony zawór obejściowy w zestawie wgłębnego

silnika hydraulicznego, inne przypadki);

-

zapuszczanie lub wyciąganie przewodu wiertniczego lub rur okładzinowych

o otwartym dolnym końcu, w przypadku którego możliwe jest przemieszczanie się

płuczki z otworu wiertniczego do przewodu wiertniczego lub rur okładzinowych lub

z przewodu wiertniczego względnie rur okładzinowych do otworu wiertniczego;

-

zapuszczenie lub wyciąganie przewodu wiertniczego przy równoczesnej cyrkulacji

płuczki w otworze (szybkie przerabianie otworu wiertniczego, napinanie przewodu

wiertniczego z równoczesnym płukaniem);

-

zapuszczanie lub wyciąganie przewodu wiertniczego lub rur okładzinowych przy

występowaniu poszerzonego ich dolnego końca, którego średnia jest bliska średnicy

otworu

(oblepiony

urobkiem:

świder,

uszczelniacz

rdzeniówki,

but

rur

okładzinowych, centralizatory).

Zmiana ciśnienia płuczki w przestrzeni pierścieniowej otworu wiertniczego podczas

przemieszczania przewodu wiertniczego lub rur okładzinowych jest wynikiem zjawisk

tłokowania. W procesie tym wyróżnić można dwa czynniki wpływające na wielkość ciśnienia

w przestrzeni pierścieniowej:

1. hydrauliczne opory przepływu, powstające podczas wypierania płuczki przez przewód

wiertniczy lub rury okładzinowe przy ich zapuszczeniu, lub generowane w trakcie

38

wypełniania płuczką objętości otworu uwolnionej przez przewód wiertniczy lub rury

okładzinowe wyciągane z otworu.

2. ciśnienie powstające w wyniku bezwładności masy cieczy w przypadkach przyspieszenia

lub zahamowania jej ruchu.

W poszczególnych fazach przemieszczania przewodu wiertniczego lub rur okładzinowych

wymieniane powyżej czynniki w różnym stopniu wpływają na zmianę wielkości ciśnienia

w przestrzeni pierścieniowej.

Zapuszczenie i wyciąganie przewodu wiertniczego lub rur okładzinowych do otworu

wiertniczego jest bowiem procesem dynamicznym.

39

11.

Czynniki warunkujące skuteczność cementowania

40

12.

Dobór zaczynów uszczelniających właściwości

technologiczne

41

13.

Zastosowanie cieczy buforowej (rodzaj cieczy

buforowej, właściwości cieczy buforowej)

42

14.

Projektowanie technologii cementowania

43

15.

Wyposażenie

kolumny

rur

dla

skutecznego

cementowania

44

16.

Kontrola skuteczności cementowania

45

17.

komplikacje

i

awarie

przy

rurowaniu

i

cementowaniu

46

18.

Analiza rozwiązań konstrukcyjnych stosowanych

podczas

rurowania

i

cementowania

otworów

kierunkowych

47

19.

Zaczyny

uszczelniające

stosowane

przy

cementowaniu otworów kierunkowych

48

20.

Awarie i komplikacje występowania podczas

rurowania i cementowania otworów kierunkowych

49

21.

Analiza

ekonomiczna

procesu

cementowania

otworów kierunkowych

50

22.

Bibliografia

Gonet, Andrzej, i Jan Macuda. Wiertnictwo hydrogeologiczne. trzecie poprawione i

uzupełnione. Kraków: AGH, 2004.

Szostak, Ludwik, i Wacław Chrząszcz. Wybrane zagadnienia wiercenia otworów

kierunkowych. Kraków: AGH, 1996.

Szostak, Ludwik, Wacław Chrząszcz, i Rafał Wiśniowski. Technologia cementowania.

Kraków: AGH, 1999.

Wiśniowski, Rafał. Rozprawy monografie. Kraków: AGH, 2002.

51

23.

Spis tabel

Tabela 4.1. Zestawienia dopuszczalnych wartości sił bocznych działających na elementy

centralizatorów rur okładzinowych ............................................................................................ 25

24.

Spis rysunków

Rys 1.1. Schemat cementowania jednostopniowego.................................................................... 8

Rys 1.2. Schemat cementowania dwustopniowego .................................................................... 10

Rys 2.1.Schemat otworów kierunkowych z końcowym poziomym odcinkiem. ....................... 12

Rys 4.1 Zasady rozmieszczania wyposażenia i uzbrojenia kolumny rur okładzinowych .......... 20

Rys 4.2. Zależności geometryczne umożliwiające wyznaczenie prześwitu promieniowego .... 26

Rys 10.1. Zależność wartości krytycznej liczby Reynoldsa dla cieczy Binghamowskiej od

liczby Hedstroma. ....................................................................................................................... 36

52