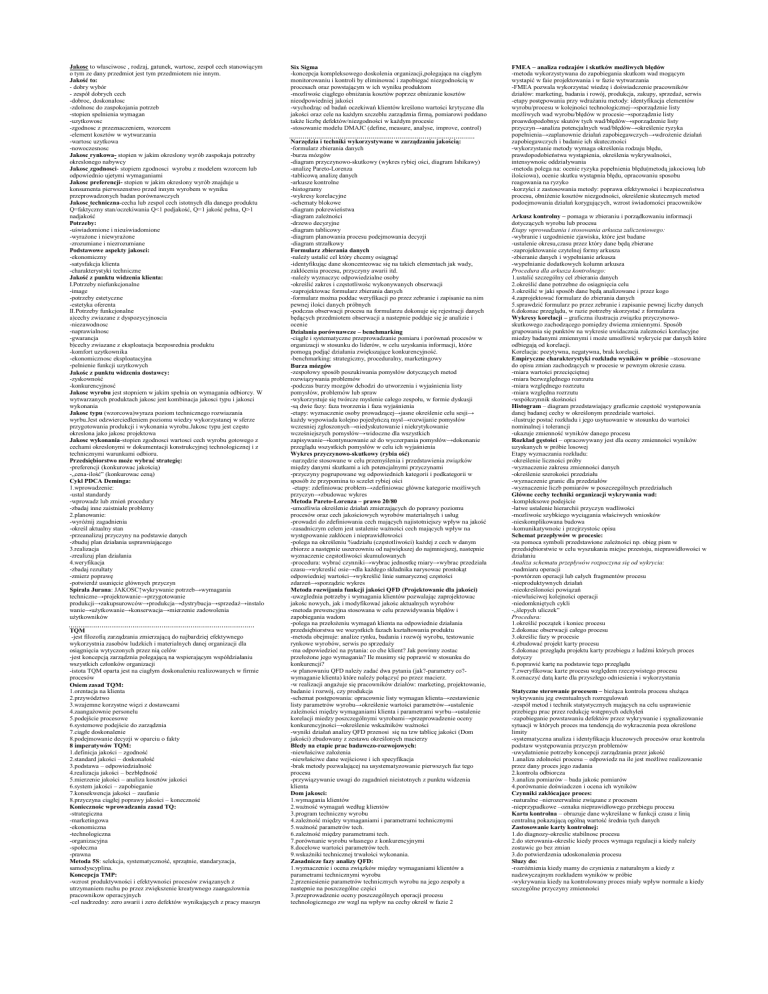

Jakosc to własciwosc , rodzaj, gatunek, wartosc, zespoł cech stanowiącym

o tym ze dany przedmiot jest tym przedmiotem nie innym.

Jakość to:

- dobry wybór

- zespół dobrych cech

-dobroc, doskonałosc

-zdolnosc do zaspokojania potrzeb

-stopien spelnienia wymagan

-uzytkowosc

-zgodnosc z przeznaczeniem, wzorcem

-element kosztów w wytwarzania

-wartosc uzytkowa

-nowoczesnosc

Jakosc rynkowa- stopien w jakim okreslony wyrób zaspokaja potrzeby

okreslonego nabywcy

Jakosc zgodnosci- stopiem zgodnosci wyrobu z modelem wzorcem lub

odpowiednio ujetymi wymaganiami

Jakosc preferencji- stopien w jakim okreslony wyrób znajduje u

konsumenta pierwszenstwo przed innym wyrobem w wyniku

przeprowadzonych badan porównawczych

Jakosc techniczna-cecha lub zespol cech istotnych dla danego produktu

Q=faktyczny stan/oczekiwania Q<1 podjakość, Q=1 jakość pełna, Q>1

nadjakość

Potrzeby:

-uświadomione i nieuświadomione

-wyrażone i niewyrażone

-zrozumiane i niezrozumiane

Podstawowe aspekty jakosci:

-ekonomiczny

-satysfakcja klienta

-charakterystyki techniczne

Jakość z punktu widzenia klienta:

I.Potrzeby niefunkcjonalne

-image

-potrzeby estetyczne

-estetyka oferenta

II.Potrzeby funkcjonalne

a)cechy zwiazane z dyspozycyjnoscia

-niezawodnosc

-naprawialnosc

-gwarancja

b)cechy zwiazane z eksploatacja bezposrednia produktu

-komfort uzytkownika

-ekonomicznosc eksploatacyjna

-pelnienie funkcji uzytkowych

Jakośc z punktu widzenia dostawcy:

-zyskowność

-konkurencyjnosć

Jakosc wyrobu jest stopniem w jakim spełnia on wymagania odbiorcy. W

wytwarzanych produktach jakosc jest kombinacja jakosci typu i jakosci

wykonania

Jakosc typu (wzorcowa)wyraza poziom technicznego rozwiazania

wyrbu.Jest odzwierciedleniem poziomu wiedzy wykorzystanej w sferze

przygotowania produkcji i wykonania wyrobu.Jakosc typu jest często

okreslona jako jakosc projektowa

Jakosc wykonania-stopien zgodnosci wartosci cech wyrobu gotowego z

cechami okreslonymi w dokumentacji konstrukcyjnej technologicznej i z

technicznymi warunkami odbioru.

Przedsiębiorstwo może wybrać strategię:

-preferencji (konkurowac jakością)

-„cena-ilość” (konkurowac ceną)

Cykl PDCA Deminga:

1.wprowadzenie:

-ustal standardy

-wprowadz lub zmień procedury

-zbadaj inne zaistniałe problemy

2.planowanie:

-wyróżnij zagadnienia

-określ aktualny stan

-przeanalizuj przyczyny na podstawie danych

-zbuduj plan działania usprawniającego

3.realizacja

-zrealizuj plan działania

4.weryfikacja

-zbadaj rezultaty

-zmierz poprawę

-potwierdź usunięcie głównych przyczyn

Spirala Jurana: JAKOSC↑wykrywanie potrzeb→wymagania

techniczne→projektowanie→przygotowanie

produkcji→zakupsurowców→produkcja→dystrybucja→sprzedaż→instalo

wanie→użytkowanie→konserwacja→mierzenie zadowolenia

użytkowników

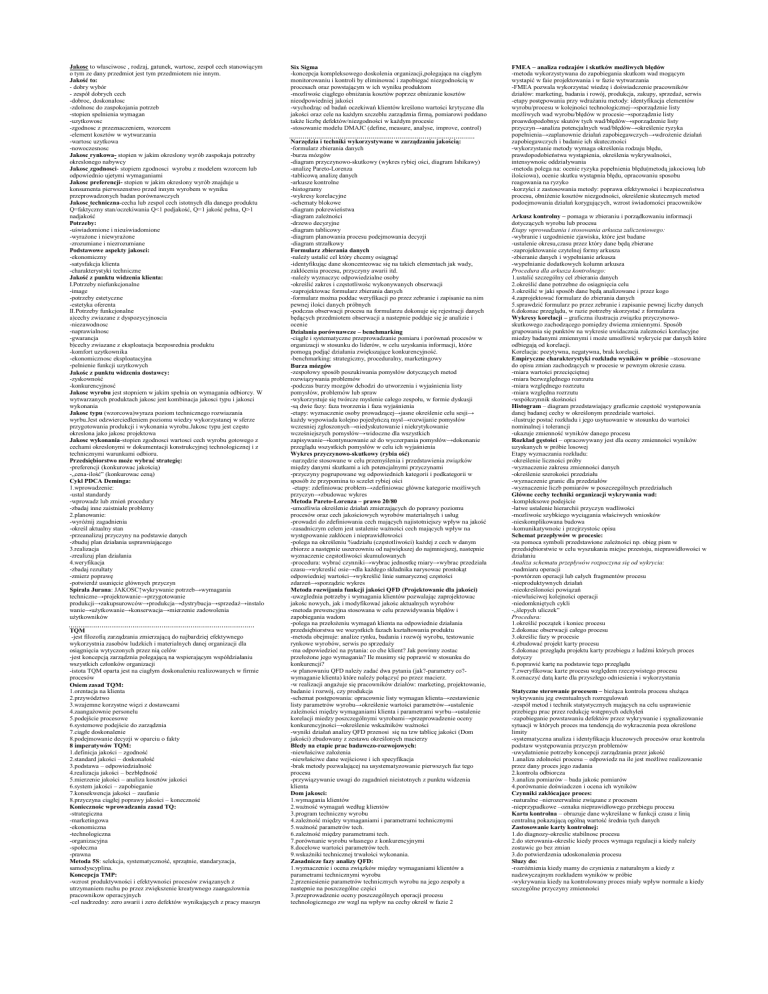

TQM

-jest filozofią zarządzania zmierzającą do najbardziej efektywnego

wykorzystnia zasobów ludzkich i materialnych danej organizacji dla

osiągnięcia wytyczonych przez nią celów

-jest koncepcją zarządznia polegającą na wspierającym współdziałaniu

wszystkich członków organizacji

-istota TQM oparta jest na ciagłym doskonaleniu realizowanych w firmie

procesów

Osiem zasad TQM:

1.orentacja na klienta

2.przywództwo

3.wzajemne korzystne więzi z dostawcami

4.zaangażownie personelu

5.podejście procesowe

6.systemowe podejście do zarządznia

7.ciągłe doskonalenie

8.podejmowanie decyzji w oparciu o fakty

8 imperatywów TQM:

1.definicja jakości – zgodność

2.standard jakości – doskonałość

3.podstawa – odpowiedzialność

4.realizacja jakości – bezbłędność

5.mierzenie jakości – analiza kosztów jakości

6.system jakości – zapobieganie

7.konsekwencja jakości – zaufanie

8.przyczyna ciągłej poprawy jakości – koneczność

Koniecznośc wprowadzania zasad TQ:

-strategiczna

-marketingowa

-ekonomiczna

-technologiczna

-organizacyjna

-społeczna

-prawna

Metoda 5S: selekcja, systematyczność, sprzątnie, standaryzacja,

samodyscyplina.

Koncepcja TMP:

-wzrost produktywności i efektywności procesów związanych z

utrzymaniem ruchu po przez zwiększenie kreatywnego zaangażownia

pracownikow operacyjnych

-cel nadrzedny: zero awarii i zero defektów wynikających z pracy maszyn

Six Sigma

-koncepcja kompleksowego doskolenia organizacji,polegająca na ciągłym

monitorowaniu i kontroli by eliminować i zapobiegać niezgodnością w

procesach oraz powstającym w ich wyniku produktom

-mozliwośc ciągłego obniżania kosztów poprzez obnizanie kosztów

nieodpowiedniej jakości

-wychodząc od badań oczekiwań klientów kreślono wartości krytyczne dla

jakości oraz cele na każdym szczeblu zarządznia firmą, pomiarowi poddano

także liczbę defektów/niezgodności w każdym procesie

-stosowanie modelu DMAJC (define, measure, analyse, improve, control)

Narzędzia i techniki wykorzystywane w zarządzaniu jakością:

-formularz zbierania danych

-burza mózgów

-diagram przyczynowo-skutkowy (wykres rybiej ości, diagram Ishikawy)

-analizę Pareto-Lorenza

-tablicową analizę danych

-arkusze kontrolne

-histogramy

-wykresy korelacyjne

-schematy blokowe

-diagram pokrewieństwa

-diagram zależności

-drzewo decyzyjne

-diagram tablicowy

-diagram planowania procesu podejmowania decyzji

-diagram strzałkowy

Formularz zbierania danych

-należy ustalić cel który chcemy osiągnąć

-identyfikując dane skoncenteowac się na takich elementach jak wady,

zakłócenia procesu, przyczyny awarii itd.

-należy wyznaczyc odpowiedzialne osoby

-określić zakres i częstotliwośc wykonywanych obserwacji

-zaprojektowac formularz zbierania danych

-formularz można poddac weryfikacji po przez zebranie i zapisanie na nim

pewnej ilości danych próbnych

-podczas obserwacji procesu na formularzu dokonuje się rejestracji danych

będących przedmiotem obserwacji a nastepnie poddaje się je analizie i

ocenie

Działania porównawcze – benchmarking

-ciągłe i systematyczne przeprowadzanie pomiaru i porównań procesów w

organizacji w stosunku do liderów, w celu uzyskania informacji, które

pomogą podjąć działania zwiększające konkurencyjność.

-benchmarking: strategiczny, proceduralny, marketingowy

Burza mózgów

-zespołowy sposób poszukiwania pomysłów dotyczących metod

rozwiązywania problemów

-podczas burzy mozgów dchodzi do utworzenia i wyjaśnienia listy

pomysłów, problemów lub spraw

-wykorzystuje się twórcze myslenie całego zespołu, w formie dyskusji

-są dwie fazy: faza tworzenia i faza wyjaśnienia

-etapy: wyznaczenie osoby prowadzącej→jasne określenie celu sesji→

każdy wypowiada kolejno pojedyńczą mysl→rozwijanie pomysłów

wczesniej zgłoszonych→niedyskutowanie i niekrytykowanie

wcześniejszych pomysłów→widoczne dla wszystkich

zapisywanie→kontynuowanie aż do wyczerpania pomysłów→dokonanie

przeglądu wszystkich pomysłów w celu ich wyjaśnienia

Wykres przyczynowo-skutkowy (rybia ość)

-narzędzie stosowane w celu przemyślenia i przedstawienia związków

między danymi skutkami a ich potencjalnymi przyczynami

-przyczyny pogrupowane wg odpowiednich kategorii i podkategorii w

sposób że przypomina to sczelet rybiej ości

-etapy: zdefiniowac problem→zdefiniowac główne kategorie możliwych

przyczyn→zbudowac wykres

Metoda Pareto-Lorenza – prawo 20/80

-umożliwia określenie działań zmierzających do poprawy poziomu

procesów oraz cech jakościowych wyrobów materialnych i usług

-prowadzi do zdefiniowania cech mających najistotniejszy wpływ na jakość

-zasadniczym celem jest ustalenie ważności cech mających wpływ na

występowanie zakłócen i nieprawidłowości

-polega na określeniu %udziału (częstotliwości) każdej z cech w danym

zbiorze a następnie uszereowniu od największej do najmniejszej, nastepnie

wyznaczenie częstotliwości skumulowanych

-procedura: wybrać czynniki→wybrac jednostkę miary→wybrac przedziała

czasu→wykreslić osie→dla każdego składnika narysowac prostokąt

odpowiedniej wartości→wykreślić linie sumarycznej częstości

zdarzeń→sporządzic wykres

Metoda rozwijania funkcji jakości QFD (Projektowanie dla jakości)

-uwzglednia potrzeby i wymagania klientów pozwalając zaprojektowac

jakośc nowych, jak i modyfikować jakośc aktualnych wyrobów

-metoda prewencyjna stosowana w celu przewidywania błędów i

zapobiegania wadom

-polega na przełożeniu wymagań klienta na odpowiednie działania

przedsiębiorstwa we wszystkich fazach kształtowania produktu

-metoda obejmuje: analize rynku, badania i rozwój wyrobu, testowanie

rynkowe wyrobów, serwis po sprzedaży

-ma odpowiedzieć na pytania: co che klient? Jak powinny zostac

przełożone jego wymagania? Ile musimy się poprawić w stosunku do

konkurencji?

-w planowaniu QFD należy zadać dwa pytania (jak?-parametry co?wymaganie klienta) które należy połączyć po przez macierz.

-w realizacji angażuje się pracowników działów: marketing, projektowanie,

badanie i rozwój, czy produkcja

-schemat postępowania: opracownie listy wymagan klienta→zestawienie

listy parametrów wyrobu→określenie wartości parametrów→ustalenie

zależności między wymaganiami klienta i parametrami wyrbu→ustalenie

korelacji miedzy poszczególnymi wyrobami→przeprowadzenie oceny

konkurencyjności→określenie wskaźników ważności

-wyniki działań analizy QFD przenosi się na tzw tablicę jakości (Dom

jakości) zbudowany z zestawu określonych macierzy

Błedy na etapie prac badawczo-rozwojowych:

-niewłaściwe założenia

-niewłaściwe dane wejściowe i ich specyfikacja

-brak metody pozwalającej na usystematyzowanie pierwszych faz tego

procesu

-przywiązywanie uwagi do zagadnień nieistotnych z punktu widzenia

klienta

Dom jakosci:

1.wymagania klientów

2.ważność wymagań według klientów

3.program techniczny wyrobu

4.zależność między wymaganiami i parametrami technicznymi

5.ważność parametrów tech.

6.zależność między parametrami tech.

7.porównanie wyrobu własnego z konkurencyjnymi

8.docelowe wartości parametrów tech.

9.wskażniki technicznej trwałości wykonania.

Zasadnicze fazy analizy QFD:

1.wyznaczenie i ocena związków między wymaganiami klientów a

parametrami technicznymi wyrobu

2.przeniesienie parametrów technicznych wyrobu na jego zespoły a

następnie na poszczególne części

3.przeprowadzenie oceny poszczególnych operacji procesu

technologicznego zw wzgl na wpływ na cechy określ w fazie 2

FMEA – analiza rodzajów i skutków możliwych błędów

-metoda wykorzystywana do zapobiegania skutkom wad mogącym

wystapić w faie projektowania i w fazie wytwarzania

-FMEA pozwala wykorzystać wiedzę i doświadczenie pracowników

działów: marketing, badania i rowój, produkcja, zakupy, sprzedaż, serwis

-etapy postępowania przy wdrażaniu metody: identyfikacja elementów

wyrobu/procesu w kolejności technologicznej→sporządznie listy

możliwych wad wyrobu/błędów w procesie→sporządznie listy

proawdopodobnyc skutów tych wad/błędów→sporządzenie listy

przyczyn→analiza potencjalnych wad/błędów→określenie ryzyka

popełnienia→zaplanownie działań zapobiegawczych→wdrożenie działań

zapobiegawczych i badanie ich skuteczności

-wykorzystanie metody wymaga określenia rodzaju błędu,

prawdopodobieństwa wystąpienia, określenia wykrywalności,

intensywnośc oddziaływania

-metoda polega na: ocenie ryzyka popełnienia błędu(metodą jakociową lub

ilościowa), ocenie skutku wystąpnia błędu, opracowaniu sposobu

reagowania na ryzyko

-korzyści z zastosowania metody: poprawa efektywności i bezpieczeństwa

procesu, obniżenie kosztów niezgodności, określenie skutecznych metod

podoejmowania działań korygujących, wzrost świadomości pracowników

Arkusz kontrolny – pomaga w zbieraniu i porządkowaniu informacji

dotyczących wyrobu lub procesu

Etapy wprowadzania i stosowania arkusza zaliczeniowego:

-wybranie i uzgodnienie zjawiska, które jest badane

-ustalenie okresu,czasu przez który dane będą zbierane

-zaprojektowanie czytelnej formy arkusza

-zbieranie danych i wypełnianie arkusza

-wypełnianie dodatkowych kolumn arkusza

Procedura dla arkusza kontrolnego:

1.ustalić szczególny cel zbierania danych

2.określić dane potrzebne do osiągnięcia celu

3.określić w jaki sposób dane będą analizowane i przez kogo

4.zaprojektować formularz do zbierania danych

5.sprawdzić formularz po przez zebranie i zapisanie pewnej liczby danych

6.dokonac przeglądu, w razie potrzeby skorzystać z formularza

Wykresy korelacji – graficzna ilustracja związku przyczynowoskutkowego zachodzącego pomiędzy dwiema zmiennymi. Sposób

grupowania się punktów na wykresie uwidacznia zalezności korelacyjne

miedzy badanymi zmiennymi i może umożliwić wykrycie par danych które

odbiegają od korelacji.

Korelacja: pozytywna, negatywna, brak korelacji.

Empiryczne charakterystyki rozkładu wyników w próbie –stosowane

do opisu zmian zachodzących w procesie w pewnym okresie czasu.

-miara wartości przecięciętnej

-miara bezwzględnego rozrzutu

-miara względnego rozrzutu

-miara względna rozrzutu

-współczynnik skośności

Histogram – diagram przedstawiający graficznie częstość występowania

danej badanej cechy w określonym przedziale wartości.

-ilustruje postać rozkładu i jego usytuowanie w stosunku do wartości

nominalnej i tolerancji

-ukazuje zmienność wyników danego procesu

Rozkład gęstości – opracowywany jest dla oceny zmienności wyników

uzyskanych w próbie losowej

Etapy wyznaczania rozkładu:

-określenie liczności próby

-wyznaczenie zakresu zmienności danych

-określenie szerokości przedziału

-wyznaczenie granic dla przedziałów

-wyznaczenie liczb pomiarów w poszczególnych przedziałach

Główne cechy techniki organizacji wykrywania wad:

-kompleksowe podejście

-łatwe ustalenie hierarchii przyczyn wadliwości

-mozliwośc szybkiego wyciągania właściwych wniosków

-nieskomplikowana budowa

-komunikatywnośc i przejrzystośc opisu

Schemat przepływów w procesie:

-za pomoca symboli przedstawione zależności np. obieg pism w

przedsiębiorstwie w celu wyszukania miejsc przestoju, nieprawidłowości w

działaniu

Analiza schematu przepływów rozpoczyna się od wykrycia:

-nadmiaru operacji

-powtórzen operacji lub całych fragmentów procesu

-nieproduktywnych działań

-nieokreśloności powiązań

-niewłaściwej kolejności operacji

-niedomkniętych cykli

-„ślepych uliczek”

Procedura:

1.określić początek i koniec procesu

2.dokonac obserwacji całego procesu

3.określic fazy w procesie

4.zbudować projekt karty procesu

5.dokonac przeglądu projektu karty przebiegu z ludźmi których proces

dotyczy

6.poprawić kartę na podstawie tego przeglądu

7.zweryfikowac karte procesu względem rzeczywistego procesu

8.oznaczyć datą karte dla przyszłego odniesienia i wykorzystania

Statyczne sterowanie procesem – bieżąca kontrola procesu służąca

wykrywaniu jeg ewentualnych rozregulowań

-zespół metod i technik statystycznych mających na celu usprawienie

przebiegu prac przez redukcję wstępnych odchyleń

-zapobieganie powstawaniu defektów przez wykrywanie i sygnalizowanie

sytuacji w których proces ma tendencją do wykraczenia poza określone

limity

-systematyczna analiza i identyfikacja kluczowych procesów oraz kontrola

podstaw występowania przyczyn problemów

-uwydatnienie potrzeby koncepcji zarządzania przez jakość

1.analiza zdolności procesu – odpowiedz na ile jest możliwe realizowanie

przez dany proces jego zadania

2.kontrola odbiorcza

3.analiza pomiarów – bada jakośc pomiarów

4.porównanie doświadczen i ocena ich wyników

Czynniki zakłócające proces:

-naturalne –nierozerwalnie związane z procesem

-nieprzypadkowe –oznaka nieprawidłowego przebiegu procesu

Karta kontrolna – obrazuje dane wykreślane w funkcji czasu z linią

centralną pokazującą ogólną wartość średnia tych danych

Zastosowanie karty kontrolnej:

1.do diagnozy-okreslic stabilnosc procesu

2.do sterowania-okreslic kiedy proces wymaga regulacji a kiedy należy

zostawic go bez zmian

3.do potwierdzenia udoskonalenia procesu

Słuzy do:

-rozróżnienia kiedy mamy do czynienia z naturalnym a kiedy z

nadzwyczajnym rozkładem wyników w próbie

-wykrywania kiedy na kontrolowany proces miały wpływ normale a kiedy

szczególne przyczyny zmienności

Procedura:

1.wybrć cechy do badania

2.wybrac właściwy rodzaj karty kontrolnej

3.zdecydowac o podgrupie, jej liczebności, częstości pobierania próbek

4.zebrac dane

5.obliczyć statystyki

6.obliczyć granice kontrolne

7.zbudowac kartę i nanieśc statystyki

8.zbadać statysyki dla punktów znajdujących się poza grupa

Karta kontrolna:

-Typu R

-Typu x-średni

-Typu sigma

Zapewnienie jakości- planowane i systematyczne działania realizowane w

ramach systemu jakości; służące do wzbudzania należytego zaufania co do

tego ze firma spełnia wymagania jakościowe.

Zapewnienie jakości-całość działań preparacyjnych które przyczyniły się

do osiągnięcia i utrzymania postulowanego poziomu prawdopodobieństwa

ze dany obiekt będzie spełniać wymagania jakościowe.

-wewnętrzne; realizowane ze względu na potrzeby oraz wewnetrzne cele i

opinie dostawcy.

-zewnętrzne; realizowane ze względu na potrzeby oraz wewnetrzne cele

podmiotów z otoczenia dostawcy.

System jakości-struktura organizacyjna procesu i zasoby niezbędne do

zarządzania jakością.

Podstawowe miary niezawodności:

-niezawodność R(t)

-skumulowany rozkład uszkodzeń F(t)

-intensywność uszkodzeń λ(t)

Projektowanie współbieżne:

Etap I projektowanie systemu

Etap II projektowanie parametrów systemów

Etap III Projektowanie tolerancji

Projektowanie wyrobu : informacje napływające do firmy z otoczenia

stymulujące potrzebę projektowania nowych:

- zmiany na rynku,

- przewaga uzyskiwana w wybranym segmencie rynku przez firmy

konkurencyjne,

- opracowanie nowych technologii i nowych materiałów pozwalających

produkować wyroby dotychczas ze względów technicznych dotychczas

niewykonalne.

Zasady przestrzegania dla zapewnienia wysokiej jakości produktu :

- opracowanie planu realizacji projektu,

- zdef. drogi i sposobów komunikowania się wykonawców,

- identyfikacja wymagań( osiągi, użyteczność,walory estetytczne szczegóły

techniczne, sposoby pakowania, magazynowania, niezawodność,

naprawialność, utylizacja),

- szukanie kompromisu pomiędzy innowacyjnością a standaryzacją, wykorzystanie informacji ze zdobytym doświadczeniem i zrealizowaniem

projektów, - ustanowienie procedur przeglądu projektu.

Cele przeglądu projektu : upewnienie się czy :

- zostały wykorzystane wszystkie możliwe(techniczne,ekonomiczne)

ścieżki projektownia,

- czy zostały rozważone wszystkie istotne czynniki zewnętrzne,konstrukcja odpowiada wymaganiom,

- nie występują słabe punktywymagająće dodatkowych analiz i badań.

– wyrób wykonywany wg opracowanego projektu może być produkowany,

kontrolowany,instalowany,użytkowany i konstruowany,

- istnieje odpowiednia dokumentacja opisująca wyrób i jego użytkowanie.

Rodzaje przeglądów :

przeglad 1 – w trakcie planowania i opracowywania koncepcji wyrobu,

przegląd 2 – na etapie projektowania szczegółowego

przeglad 3 - po opracowaniu dokumentacji konstrukcyjnej

cel przeglądu 3: potwierdzenie że projekt spełania wymagania, upewnienie

się czy wyrób można wytworzyć w zaprojektowanej postaci i czy można go

testować ze względu na spełnienie wymagań.

Projektowanie procesów technologicznych:

-zaprojektowanie kolejnych etapów operacji procesu technologicznego, w

tym dobór urządzeń

-typowanie cech wyrobu, na które można wpływać podczas danego procesu

i które są ważne dla spełnienie jakościowych wymagań wyrobu,

-planowanie działań kontrolnych

Elementy do projektowania procesu technologicznego :

- wiedza inżynierska o dostępnych technikach wytwarzania,

- wiedza inż. o projektowaniu procesów technolog.

- doświadczenie,

- projekt wyrobu,

- normy techniczne.

Podstawy do typowania cech wyrobów :

- specyfikacje i wskazówki opracowane przez projektantów i

konstruktorów wyrobu,

- wymagania techniczne( technologiczne) na dany,m etapie realizacji

procesu technologicznego,

- zdolność jakosciowa maszyn i urządzeń stosowanych w produkcji.

Kontrola : dostawy, zamówienia, międzyoperacyjna, el.gotowych.

Podstawy:

- wymagania wynikajace z procedur systemu zarządzania jakością,

- dane o procesach,których dotyczy kontrola,dane o sprzęcie pomiarowokontrolnym.

Sposób wykorzystania wyników kontroli :

- określenie uzyskanego poziomu jakości,

- podejmowanie decyzji o przyjęciu partii wyrobu,

- korygowanie procesu

Umiejscowienie kontroli w czasie realizacji procesu :

●-przed rozpoczęciem operacji technologicznej,- przed rozpoczęciem

nieodwracalnych i kosztownych operacji, - podczas ustawiania maszyny i

urządzenia do wykonywania określonych zadań ● w czasie trwania

op.technologicznych, - w trakcie wykonywania szczególnie

odpowiedzialnych operacji, ● po zakończeniu obróbki określonej partii

wyrobów,- przy odbiorze towaru, - po wykonaniu przy wyrobie wszyskich

operacji produkcyjnych

.Sposób oceny:

1.w sposób liczbowy, 2. uznaniowy- ocena dwuwymiarowa

Zakres kontroli :

1.kontrola 100% kiedy kontrolowane są wszystkie wyroby,2. kontrola

statyczna – kontrolowane wybrane partie towaru.

Tryb zlecania kontroli:

1. Samokontrola,2.kontrola planowana – wynika z planu jakości wyrobu,3.

kontrola inspekcyjna – dotyczy wybiórczych cech

np.sprzęt,instrukcje,4.kontrola na życzenie odbiorcy

Zapewnienie jakości w fazie produkcji:

Jakość dostaw: – zawsze zgodnie z wymaganiami,- zawsze na czas,- w

uzgodnionych ilościach, - gotowość do wprowadzania zmian, - gotowość

do jak najszybszego uzupełnienia dostawy niekompletnej lub niezgodnej z

wymaganiami, - konkurencyjna cena.

Przegląd należy wykonac w celu sprawdzenia:

-kompletności i aktualności dokumentacji

-zgodności danych w dokumentach

-prawidłowości przeprowadzenia operacji kontrolnych

-zdolności sprzętu i technologii do produkowania wymaganej jakości

-legalności sprzętu kontrolno-pomiarowego

-zdolności ludzi do wykonywania zadań

Zadania kontroli:

-ustalić zgodnośc projektu z efektem

-określenie zdolności urządzeń do uzyskania jakości projektowej

Sterowanie jakością –obejmuje zarówno monitorowanie procesów

rozumiane jako stałe śledzenie i przekazywanie informacji jak i

eliminowanie przyczyn niezadowalającego wykonawstwa na wszystkich

etapach.

Obwody sterowania jakością :

-małe obwody sterowania jakością(MOSJ) bezpośrednio wykorzystujące

dane z przyrządów pomiarowych oraz informacje o niskim stopniu

przetworzenia.

-lokalne obwody sterowania jakością (losj)- w małym stopniu korzystające

z bezpośrednich danych pomiarowych, a zasilane przede wszystkim

informacjami wstępnie przetworzonymi.

-rozległe obwody sterowania jakością, długi czas zbierania oraz wysoki

stopień przetworzenia danych i informacji wykorzystywanych do

podejmowania decyzji sterowniczych.

Tworzenie planów lub instrukcji kontroli zorientowanych na

konktetną operację technologiczną :

- na wejsciu procesu technologicznego- bo jest wprowadzana dostawa,

która zgodnie z planem musi być poddana kontroli,np.kontrola dosstaw,

- w obszarze produkcji – jeśli zgodnie z planem kontroli przewidziane są

kontrole międzyoperacyjne lub odbiorcze,

- na wyjściu procesu technologicznego,

- przez określone uruchamianie programy kontroli,

- przez wprowadzenie specjalnej informacji o konieczności utworzenia

planu kontroli.

Podejmowanie działań dotyczących:

-działań zapobiegawczych

-korygujących

-doskonalących

Etapy rozwiązywania problemu:

1.identyfikacja problemu

2.gromadzenie i wstępna analiza danych

3.formuowanie teorii i hipotez

4.przyjęcie hipotezy roboczej

5.rozważanie alternatywnych rozwiązań

6.zaprojektowanie rozwiązania

7.analiza słabych punktów rozwiązania

8.wdrożenie rozwiązania

9.Monitorowanie systemu po wdrozeniu

HACCP – koncepcja zapewnienia bezpieczeństwa żywności

Analiza zagrożeń i krytyczne punkty kontroli:

HAZARD – ryzyko, niebezpieczeństwo, zagrożenie

ANALYSIS – analiza, badanie

CRITICAL – krytyczny

CONTROL – kierowanie, sterowanie

POINT – punkt

Jest to system polegający na identyfikacji i ocenie zagrożeń związanych z

różnymi fazami procesu produkcji i obrotu wyrobami rolno-spozywczymi.

Powody wdrażania systemu HACCP:

-przyczyny prawne

-bezpieczeństwo żywności

-czynniki ekonomiczne

-Państwowa Inspekcja Sanitarna

Przed wprowadzeniem HACCP musimy podjąć 2 kroki:

1.Dobra Praktyka Produkcyjna GMP

2.Dobra Praktyka Higieniczna GHP

Wymagania GMP:

-utrzymanie higienicznych warunków środowiska

-zapobieganie do przenikania do zakładu owadów, ptaków itp.

-odpowiednie warunki magazynowania

-dobre miejsca na urzadzenia i sprzęt produkcyjny

-właściwa wentylacja

-utrzymanie całości w dobrym stanie technicznym

-właściwe oświetlenie

-skuteczne procedury mycia i dezynfekcji

-kontrola zdrowotna pracowników

Wymagania GHP

-uporządkownie wszystkich spraw związanych z higieną

-stosowanie właściwych dla produkcji organizacji czynności higienicznych

-stosowanie odpowiednich środków myjących i dezynfekujących

-stosowanie odpowiedniego sprzętu do mycia i dezynfekcji

Zasady systemu HACCP:

1.identyfikacja i analiza potencjalnych źródeł zagrożeń, ocena ich istotności

oraz ryzyka

2.określenie krytycznych punktów kontroli CCP

3.przyjecie określonych kryteriów oceny punktów krytycznych

4.wprowadzenie systemu monitorowania CCP

5.ustalenie i przyjęcie działań korygujących

6.przeprowadzenie weryfikacji systemu

7.dokumentowanie systemu

Procesy decdujace o zagwarantowaniu jakości produktu spożywczego:

1.Faza planowania produktu

-działania marketingowe

-projektowanie wyrobu

2.Faza realizacji

-zaopatrzenie

-planowanie i rozwój procesu

-produkcja

-kontrola i badania

-pakowanie, transport, przechowywanie

-sprzedaż

3.Faza użytkowania produktu

-serwis dla konsumenta

-likwidacja po wykorzystaniu

Rodzaje zagrożeń: chemiczne, fizyczne, biologiczne

Koszty jakości

- ilościowa miara oceny efektywności syst.zapewniania jakości,

-syntetyczna informacja dla kierownictwa firmy o stopniu racjonalizacji

działań w syst.zapewniewnia jakośći,

-wskażnik diagnostyczny słabych stron w przeds.pochodząće z działów:

marketingu,konstrukcyjnego,zaopatrzenia,montazu,kontroli.

- nakłady bądź straty

-pochodna całego systemu zarządzania

-podstawowy element konkurencji

Czynniki wzrostu efektu finansowego w wyniku poprawy jakości :

- uzyskanie wyższej ceny przy danych kosztach wytworzonych,

- obniżenie kosztów przy danej cenie,

- wyższy przyrost ceny niż przyrost kosztów, - obniżenie strat.

sprzedaz↑→zysk↑ →koszty operacyjne↑,

jakość↑→zysk↑→koszty operacyjne↓,

jakość↑ →rentowność przedsięb.↑ →zdolność konkurencyjna↑

Wpływ jakości produkcji i usług na obniżenie kosztów wytwarzania

poprzez zmniejszenie lub eliminacje:

-pracy wykonanej niezgodnie ze specyfikacją lub procedurą ,

-pracy wymagajacej poprawek ,

-pracy zmarnowanej, czyli nie tworzącej zamierzonych efektów,

-pracy wykonanej ponownie ,

-opóżnień w pacy na skutek przestoju bądź zwolnienia tempa pracy ,

-pracy niepotrzebnej czyli przekroczenie wymagań ujetych w zamówieniu.

Koszty jakości w TQM:

1.koszty zgodności –koszty zapobiegania błędom

2.koszty braku zgodności – koszty naprawy błędów i likwidacji skutków

3.koszty utraconych możliwości – koszty braku polityki jakości

Koszt jakości dzielimy na:

-koszty wewnętrzne zapewnienia jakości (koszty zgodności i niezgodności)

-koszty zewnętrznego zapewnienia jakości (koszty oceny zgodności przez

instytucje certyfikujące, koszty badan przez niezależne ośrodki badawcze)

*koszt prewencji (szkolenia, k planowania jakości, k zapewnienia dostaw, k

badań porównawczych, k programów motywacyjnych na rzecz jakości)

*koszty oceny jakości: dostaw, własnych półfabrykatów, prób i badań lab

*koszty braków (braki nieprzewidziane, przeróbki i naprawy, reklamacje,

serwis)

Dokumentacja systemu zarządzania jakością powinna zawierać:

-udokumentowane deklaracje polityki jakości i celów dotyczących jakości;

- księga jakości;

- udokumentowane procedury wymagane normą

-dokumenty potrzebne organizacji do zapewnienia skutecznego planowania

przebiegu i nadzorowania jej procesu

Księga jakości „KJ” :

-dokument stosowany w systemie SZJ; -zawiera spójne informacje o SZJ;

-definicje zakresu SZJ;

-dokum. Odzwierciedlający rzeczywistość SZJ a nie deklaracje;

-podaje kompetencje i odpowiedzialność kierownictwa wymagane przez

SZJ

- opis wzajemnego oddziaływania między procesami;

- jest podzielona na rozdziały;

- operuje pojęciami ogólnymi

- mówi co jak funkcjonuje w firmie

- informuje o firmie o uprawnieniach osób; -mówi o sposobie przepływu

dokumentów.

Co powinno znaleźć się w procedurze:

1.Tytuł

2.Przedmiat i cel

3.Osoby upoważnione

4.schemat postępowania

5.opis postępowania

6.rozpowszechnianie –stosowanie

7.definicje

8.załączniki i dokumenty związane

9.pdpis osoby zatwierdzającej daną procedurę